헬로티 서재창 기자 |

산업지식인은 실무자의 질문을 전문가가 자세하게 답변해주는 코너입니다. 산업지식인에는 MTV 웨비나에서 발표자와 질문자가 주고받았던 질의응답을 한 데 모아봤습니다.

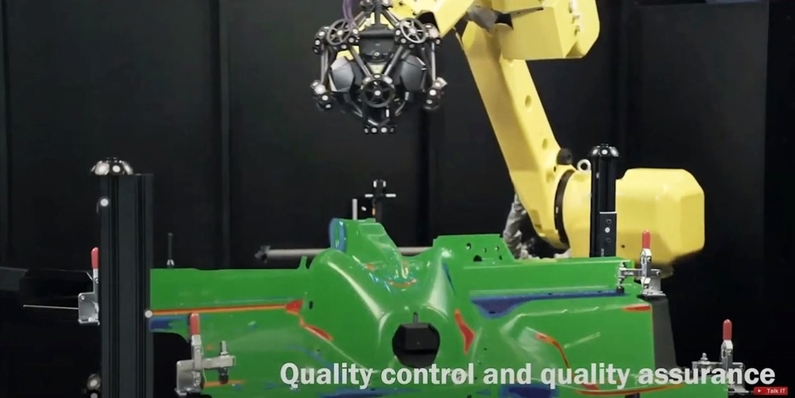

부품의 양산 품질 검증은 스마트 제조 공정에서 중요한 역할을 차지합니다. 이는 제조사를 비롯해 검사 솔루션 기업에 기회이자 숙제입니다. 이에 크레아폼은 '스마트 공정 자동화를 위한 크레아폼 3D스캐닝 양산 품질 검증 솔루션'이라는 주제로 웨비나를 진행했습니다.

이 웨비나에서 크레아폼은 당사의 3D스캐너를 활용한 설치 구현 사례를 분석해 각 사용자에 최적화된 콘셉트를 공유하고, 스캐너 시스템의 구동 원리를 바탕으로 어떻게 효율적으로 활용할지에 대해 소개했습니다.

Q & A

Q : 크레아폼 3D스캐너가 타겟으로 삼은 분야는 어디인가?

A : 현재 자동차 뿐 아니라 다양한 산업에서 문의와 요청이 있다. 주로 CMM 장비를 사용할 정도의 제품이 아닌 산업군에 접근하고 있다.

Q : 표면의 덴트나 크랙은 어느 정도 깊이까지 가능한가?

A : 스캐너에서 설정한 해상도 값에 따라 다르지만, 해상도를 최대로 놓았을 때 높이방향으로 0.05mm까지 측정 가능하다. 크랙에 경우 제품의 반사나 주변 환경에 따라 다르지만, 보통 0.2mm의 실크랙까지도 볼 수 있다.

Q : 스캐닝을 통해 내부 속의 드러나지 않은 균열이나 변형까지도 확인할 수 있나?

A : 3D스캐너는 X-ray 타입이 아니기에 제품을 투과해 스캔이 불가능하다. 표면의 덴트나 크랙 등은 검사할 수 있다.

Q : 품질 검증 3D스캐너 도입 시 우선적으로 고려해야 할 부분은?

A : 일반적으로 제품의 사이즈에 따라 적용되는 정확도가 다르기에 제품의 공차 및 측정이 진행되는 환경등을 고려해 스캐너를 선정해야 한다. 당사 제품의 경우 타겟이라고 하는 상대좌표 시스템을 제품에 배치해 제품 이동이나 지면 진동에 의해 틀어지는 데이터를 보상해줄 수 있다.

Q : 크레아폼 3D스캐너 사용법에 대한 교육은 보통 얼마나 걸리는지?

A : 당사 스캐너의 경우 쉽게 사용하도록 UI가 구성돼 있다. 일반적으로 하루 이틀 정도면 사용 가능하나, 측정이나 역설계 소프트웨어의 경우 사용자의 재량에 따라 습득시간이 달라진다.

Q : 드론에서의 촬영도 공간좌표를 이용한 3D스캔과 차이가 있는가?

A : 드론에서 촬영하는 스캐너의 경우 정확도가 매우 낮고 스캔범위가 넓은 long-range 스캐너고 당사 제품은 준대형물을 타겟으로하는 고정밀 스캐너다. 방식이나 원리는 크게 차이가 없다.

Q : 제품 이동이나 지면 진동이 아닌 주변 환경 온도 및 타겟 온도에 대한 부분은 고려되는가?

A : 제품의 사용 환경은 온도 5~40도 안에서 사용 가능하다. 그 이외의 온도에서는 스캔이 가능하나 제품 카탈로그에 안내드리는 제품 정확도를 만족할 수 없다.

Q : 트래커와 스캐너의 최대 거리는 몇 m인가?

A : 단일 위치로는 4.2m까지 가능하며, 타겟을 연장해 범위를 늘려갈 수 있다.

Q : 3D프린팅 시 균열이 발생한다. 당사 3D스캐닝의 광학식 트래킹 기능으로 확인할 수 있나?

A : 일반적으로 당사 스캐닝 장비를 사용해 설계한 제품 대비 생산한 제품의 변형을 확인하기에, 의도한 공차범위를 넘어가거나 균열이 있는 부분을 사용자가 지정한 색상으로 나타내줄 수 있다.

Q : 비행기 날개와 같이 10M 이상의 크기의 제품의 3D스캔 가능한 방법이 있는가?

A : 제품의 사이즈에 상관없이 스캔은 가능하다. 제품 사이즈가 커지면 그만큼 누적공차가 증가하므로, 1차적으로 당사가 안내하는 정확도값이 문제 없다면 홀 위치, 사이즈 또한 날개 데이터의 편차값도 볼 수 있다.

Q : 스캐너 레졸루션이나 정밀도가 어느정도인가?

A : 스캐너의 해상도(데이터의 최소 점간 거리) 0.1mm며 최대 0.025mm의 정확도를 보장한다.

Q : 휴대용 3D스캐너를 고정형과 비교했을 때 정확도에서 어떤 차이가 있는가?

A : 고정형으로 쓰는 암타입 스캐너의 경우 약 15~20micron 수준이며, 당사 스캐너의 경우 25micron이다. 이에, 당사 스캐너는 정확도를 높이기 위해 MaxSHOT이라고 하는 보조장비를 사용한다. 이 장비는 25micron의 정확도를 15micron까지 높인다.

Q : 광학 측정 시 직경에 따른 깊이는 어느 정도 커버되는지?

A : 표면 측정하는 스캐너는 사람의 눈과 비슷하다. 눈으로 보기 어려운 위치의 경우 스캐너도 데이터를 취득하기 어렵다. 해상도 설정값에 다르긴 하지만 최대 2mm 홀까지 측정이 가능하고 깊이는 3~4mm까지 측정 가능하다. 재질의 반사정도나 환경에 따라 어느정도 영향을 받기에 정확한 것은 직접 측정할 제품을 가져와서 시연해보고 결정하는 것이 좋다.

Q : 3D 스캔시 얇은 부분을 스캐닝 후 병합하면 메쉬가 어긋나는 오차가 발생한다.

A : 스캐너의 해상도가 이전 장비 대비 좋아지며, 소프트웨어가 계속 업데이트 되고 있기에 점점 개선되고 있다. 하지만, 병합하기 위한 2개의 데이터에 참고한 굴곡이 많이 없다면, 어느 소프트웨어를 사용해도 오차가 어느 정도는 발생한다.

Q : 스캔을 하고 활용할 수 있는 데이터로 변환하는 데 소요되는 시간은 얼마나 걸리나요?

A : 해상도에 따라 다르긴 하지만, 대략 1mm 해상도로 600mm 정도 되는 미션 하우징을 스캔했을 때 데이터 변환 시간만 30초 내외로 걸린다.

Q : 크레아폼 3D스캐닝이 채택한 소프트웨어의 특징은 무엇인가?

A : 저희 자체 스캔 소프트웨어의 경우 사용자체 쉽게 편집하도록 다양한 선택 툴이 배치돼 있으며, 측정 모듈의 경우 직관적으로 볼 수 있게 아이콘이 배치돼 있다. 하지만, 사람마다 주관적인 관점이 다름으로, 직접 시연을 받아보고 측정에 사용할 소프트웨어를 결정하는 것이 좋다.

Q : 자동차 부품회사에서 3D스캐너 측정 시스템을 구축하는 경우 사전에 검토해야 할 사항은?

A : 자동화 장비를 구축하기 위한 주변 환경을 최우선으로 고려한다. 공간, 진동, 온도 등의 조건이 1차적으로 검토가 완료되면, 설비 진행 업체와 비슷한 환경으로 데모룸을 세팅한 뒤 제품을 측정해 원하는 수준의 데이터가 올라오는지 안정적인 값을 산출하는지 확인한다.

Q : 역설계용으로도 3D스캐너가 사용되는 사례가 있는지 궁금하다.

A : 고객사 중에서 역설계용으로 스캐너를 구매하는 경우가 있다. 측정과 역설계 용도의 비율은 9:1 정도 되는 것 같다. 보통 타사 제품을 밴치마크하거나 오래된 제품의 3차원 모델링화할 때 사용된다.

Q : 3D스캐닝 양산 품질 검증 솔루션 적용에 따른 최근 이슈와 해결 사례는?

A : 양산에 있어 사이클 타임이 가장 문제가 되며, 측정 부위를 조정하거나 로봇 티칭의 최적화로 어느 정도 해소시키고 있다.

Q : 고정하지 않고, 이동하면서 스캔시 초기 셋팅 시간은 얼마나 걸리는가?

A : 제품의 사이즈마다 다르다. 스캐너 연결까지 1~2분, 제품 타겟 배치 500mm 사이즈 기준 3분, 검교정 30초. 보수적으로 잡아도 10분 안에는 스캔 준비까지의 과정이 완료된다.

Q : 스캔 완료 후 공차 범위가 벗어나는 부위가 발생했을 때, 작업자에게 알람을 줄 수 있나?

A : 기본적으로 육안으로 볼 수 있고 만약 데이터를 일정 폴더에 저장 후 그 합불 결과 값을 PLC에서 가져가 알람을 줄 수 있는 시퀀스를 구축한다면 가능하다.

Q : C-TRACK의 위치를 이동하게 되면, 캘리브레이션을 다시 해야 하나?

A : 그렇지 않다. C-Track의 Pitch와 roll이 +-2도 이상 변경되거나 온도편차가 클 경우 다시 진행해야 한다. 만약 C-Track의 위치가 1공장에서 2공장으로 이동해 환경이 변하게 되면 해줘야 한다.

Q : VXscan-R에서 경로 최적화 시간을 단축시키는 원리는 어떻게 되는가?

A : VXscan-R은 온라인, 오프라인 시뮬레이션 소프트웨어로 로봇 티칭 시간을 최적화하기 위해 턴테이블과 동기화해 궤적을 최적화해 시간을 단축시킨다.

Q : 공간정확도에 대한 오차도 타겟 측정오차에 포함되는 부분인가?

A : 아니다. 0.025mm는 단일 프레임에 대한 공차며, 0.078mm는 공간에 대한 정확도다. C-Track이 보는 단일 영역 안에서는 최대 0.078mm이라고 보면 된다.

'스마트 공정 자동화를 위한 크레아폼 3D스캐닝 양산 품질 검증 솔루션'이라는 주제로 다양한 질의응답이 오고갔습니다. 3D스캐너 활용을 이해하는데 조금이나마 도움이 되셨나요?

해당 주제와 관련해 궁금한 사항은 하단에 있는 댓글창에 댓글로 입력해주세요. 전문가가 직접 답변해드립니다. 이와 더불어 위 내용을 다룬 발표 자료를 공유 받고 싶다면, 댓글창에 메일 주소를 남겨주시길 바랍니다.