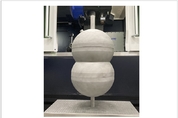

헬로티 임근난 기자 | 한국생산기술연구원(이하 생기원)이 개발한 ‘금속 3D프린팅 활용 우주 발사체 추진제 탱크 제작 기술’이 한국기계기술단체총연합회에서 선정하는 ‘올해의 10대 기계기술’에 최종 선정됐다. 올해의 10대 기계기술은 지난 1년간 국내 기계 분야에서 개발된 가장 우수한 기술과 제품을 알리고 개발자의 노고를 치하하기 위한 명예로운 상으로 2013년부터 선정·공표되고 있다. 올해는 대한기계학회 학술대회 기간인 11월 4일 김대중컨벤션센터에서 선정패 수여식과 함께 기술소개 발표가 진행됐다. 이번에 선정된 기술들은 생기원의 금속 3D프린팅 활용 우주 발사체 추진제 탱크 제작 기술을 비롯해 △AI 탑재 최고 효율 시스템 에어컨(삼성전자), △특수차량 배출 매연 제거 기술(기계연), △CO₂나노흡수제 개발 및 연료화 기술(고려대) 등 총 10개이며, 기술발표 내용이 줌(Zoom)을 통해 온라인 중계될 예정이다. 생기원은 금속 3D프린팅 기술을 적용해 2개의 탱크를 합친 공통격벽(두 개의 구(球)형이 위아래로 겹쳐진 형상) 형태의 우주 발사체용 추진제 탱크를 독자 개발한 성과를 인정받아 수상의 영예를 안았다. 생기원 접합적층연구부문 이협 선임연구원 연구팀은

헬로티 임근난 기자 | 한국생산기술연구원(이하 생기원)이 전기 불꽃 ‘아크(Arc)’와 와이어(Wire)를 활용한 금속 3D프린팅 기술을 개발하고 가공이 어렵다고 알려진 ‘티타늄’ 부품 공정에 대한 최적화를 이뤄냈다. 티타늄 부품은 강철만큼 강하지만 무게는 그 절반 수준으로 가볍고 녹슬지 않으며 열을 잘 견디는 특성이 있어 우주항공, 에너지, 플랜트, 국방산업의 차세대 부품소재로 각광받고 있다. 하지만 대표적인 난삭(難削)재로 손꼽힐 만큼 단단해 가공이 어렵고, 고온에서 산화되기 때문에 용접도 곤란하다는 단점이 있다. 그 대안으로 최근 금속 3D프린팅을 활용한 가공방식이 떠오르고 있지만, 분말 소재와 열원에 들어가는 비용이 상당하고 시간당 900g 정도 밖에 적층하지 못해 생산성이 떨어지는 문제점이 있었다. 생기원 접합적층연구부문 감동혁 박사 연구팀은 이 같은 문제점을 해결하기 위하여 기존 레이저 대신 아크를 열원으로 사용하고 분말 소재를 와이어로 대체한 차세대 금속 3D프린팅 기술을 개발했다. 이 기술에 사용되는 아크 열원은 레이저 장비 가격의 10분의 1 수준이라 구축비용이 매우 저렴하고 대형부품 제작에도 유리하다는 장점이 있다. 또한 분말 대신 와이어를