[헬로티]

현재 보편화된 2D 비전 기술은 품질을 향상시키기 위한 자동화 요구에 필수적인 솔루션이지만 시장에서는 새로운 차원의 비전 방식을 요구하고 있다. ‘3D 검사를 하고 싶다’라고 생각을 하면서도 어떤 이유 때문에 실제 구매, 도입까지 망설이게 되는 것이 현실이다. 라온피플 3D 제품을 이용한 실제 응용 사례를 통해서 2D 검사 차별성, 검사 확장성 등에 대해서 알아보도록 하겠다.

‘From 2D Vision To 3D Vision’ 변화 동참

2016년 독일 슈투트가르트 비전 전시회에서의 변화는 제품 구성의 40% 이상이 3D가 차지하고 있다는 사실이다. 머신비전 기술을 선도하는 기업에서도 3D는 인수 합병 등을 통해서 경쟁력을 확보하고 있으며, 코그넥스의 경우 2016년에 AQSENSE 및 EnShapge Gmbh의 회사를 인수하여 기술 경쟁력을 확대할 계획을 가지고 있다.

국내에서도 3D 카메라 또는 3D 스캐너를 이용한 3D 검사에 대한 요구사항은 계속 증가하고 있지만, 가격, 기술 지원, 3D 검사 소프트웨어 부족 등으로 구매 및 적용에 대해서 한 번쯤 망설이게 하는 것이 현실이다.

• 3D는 가격이 매우 비싸지 않나요?

• 기술 지원이 어렵지 않나요?

• 어디에 적용을 해야 할지 모르겠어요?

하지만, 라온피플은 자체 개발한 Line Laser Profile 형태의 3D 카메라 및 3D 스캐너(2017년 상반기 출시 예정)는 기존 3D 사용에 대해서 가격, 기술 지원 등에 대한 시장의 고민을 해소하였기 때문에 다양한 분야의 제조 공정 검사 라인에서 적용 중이며 많은 호평을 받고 있다.

▲ 그림 1. 라온피플 3D 카메라 및 스케너

왜 3D를 적용해야 하는가?

머신비전 분야에 종사하시는 분들은 3D 검사에 대해서는 들어봤을 것이다. ‘3D 검사를 하고 싶다’라고 생각을 하지만, 왜 3D를 해야 하는지에 대해서는 많이 궁금해하고 있다.

몇 가지 사례를 이용해서 왜 3D 검사를 해야 하는지에 대해 설명하겠다.

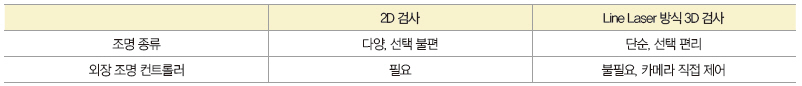

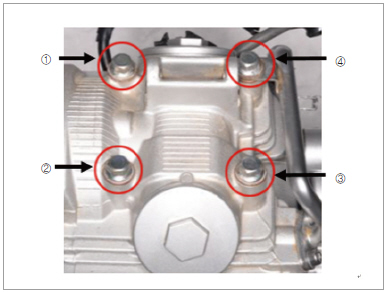

1. 번거로운 조명 선택 및 설치 불필요

기존 2D 검사 시스템을 사용하고 계신 고객들로부터 가장 많이 접하는 불편 사항은 2D 검사 시스템에 꼭 필요한 조명 선정/설치의 어려움이다. 3D는 Line Laser를 이용하기 때문에 2D 검사조명 시스템에 대한 불편함이 없다고 볼 수 있다.

3D는 다양한 방법으로 검사할 수 있지만, In-Line에서 제품 이동 중단 없이 고속 검사가 가능한 제품은 Line Laser 방식의 3D 카메라와 스캐너이다.

동일한 배경에 음각 또는 양각 문자 OCR을 진행하는 경우 그림 2와 같이 기존 2D 카메라에서는 검사에 필요한 이미지 획득을 위해서 조면 조건, 종류 등을 선택해야 하는 번거로움이 있다. 하지만, Laser Profile 3D Camera/Scanner를 이용해서는 소프트웨어 툴을 이용해서 검사에 필요한 이미지를 생성할 수 있기 때문에 2D 카메라 사용 시에 수반되는 번거로운 조명 선택 및 설치가 불필요하다.

▲ 표 1. 2D 검사와 Line Laser 방식 3D 검사 비교

▲ 그림 2. 2D Vs 3D 조명 시스템 (*출처: www.sobelis.com)

2. In-Line 고속 검사

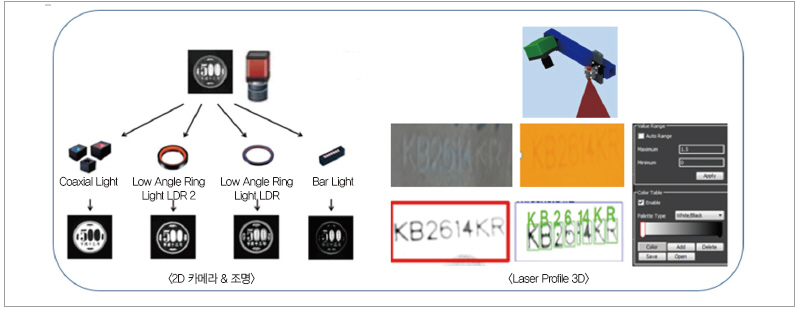

일반적으로, 3D 검사를 In-Line 적용을 하기 위해서는 고속 검사와 함께 제품 이동 멈춤 없이 검사해야 한다.

3D는 다양한 제품이 시장에 소개되고 있지만, In-Line에서 제품 이동 중단 없이 고속 검사가 가능한 제품은 Line Laser 방식의 3D 카메라와 스캐너이다.

그림 3(a)와 같이 Confocal, 스트레오 구조광 방식 등을 사용한 제품은 3D 영상을 획득하기 위해서는 제품 이동 중에는 불가하다. 하지만 그림 3(b)와 같이 Line Laser 방식을 적용한 제품은 단면을 촬영해서 3D 영상을 획득하기 때문에 In-Line 고속 이동 검사에 매우 적합하다.

▲ 그림 3. 3D 제품별 검사 방법

반대로, 제품이 고정된 상태에서 Line Laser 3D 제품이 이동하는 조건에서도 검사가 가능하기 때문에 로봇에 장착하여 검사가 가능하다.

3. 높이를 이용한 검사 패러다임 변화 필요성

2D와 3D의 가장 큰 차이점은 Depth이다. 높이는 하나의 검사 항목이지만, 높이를 품질 관리에 적용하는 순간 품질 관리의 패러다임이 바뀔 수 있다.

동일한 검사 항목에 대해서 단순하게 영상 이미지만 2D에서 3D로 변경되는 것이 아니고 품질 검사를 한 단계 높일 수 있다.

In-Line에 3D 검사를 활발하게 논의 되고 있는 분야 중의 하나인 자동차를 예를 들어서 설명하겠다.

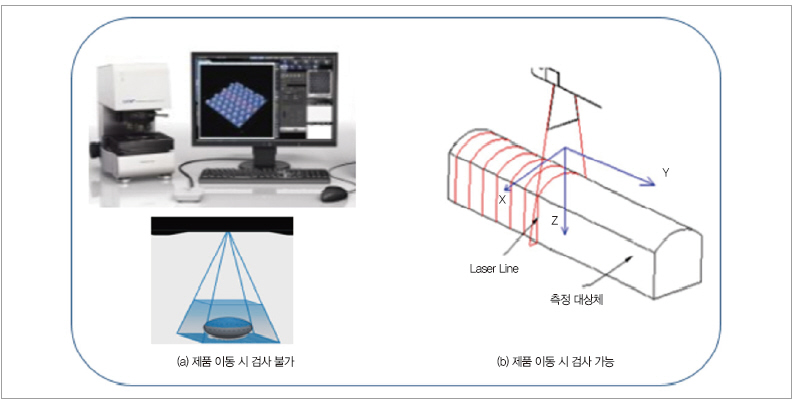

자동차의 품질은 사람의 생명과도 직결이 되기 때문에 매우 엄격한 품질 관리를 요구한다. 그림 4는 머신비전에서 쉽게 볼 수 있는 볼트 검사이다.

▲ 그림 4. 볼트 검사

몸체와 볼트의 색상이 매우 유사한 형태이기 때문에 2D 카메라와 조명을 이용해서 볼트 유무를 검사하기 매우 까다롭지만, 검사는 가능하다. 하지만 ①~④ 볼트 유무는 가능하지만 높이 정보가 없기 때문에 체결 높이가 정상인지에 대해서는 검사가 불가능하다.

3D Camera/Scanner는 높이 기반으로 검사를 진행하기 때문에 볼트 유무 외에 체결 높이까지 검사가 가능하므로 2중으로 품질 관리를 할 수 있다.

검사 방법 및 응용 사례

기존 2D 비전 검사의 단점을 보완한 Laser Profile 3D 제품은 자동차, 전자, 식품, 약품 등 거의 모든 산업 분야에 적용할 수 있으며, 현재 가장 활발한 분야는 자동차 및 전자 분야이다.

3D 제품을 이용한 비전 검사는 3D와 2.5D로 나누어질 수 있다. 각각의 환경에 맞는 검사 방법을 선택해야 하며 이와 같은 선택에 도움을 줄 수 있는 몇 가지 응용 사례를 소개하겠다.

현재까지는 2.5D 검사가 많이 적용되고 있지만, 3D 매칭 기법을 이용한 검사도 시장에서 계속적으로 요구되고 있다.

3D 매칭을 이용한 검사는 3D를 구성하고 있는 각 포인트를 활용하는 방법이며 3D 매칭은 랜덤 불량 또는 픽 앤 플레이스(Pick & Place)에 많이 적용되고 있다.

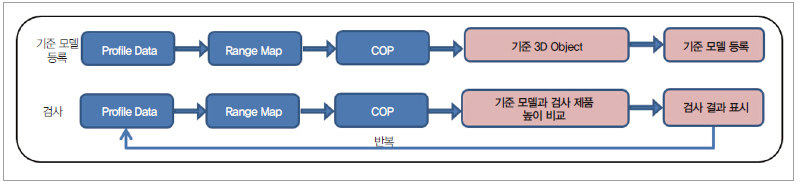

그림 5는 3D 매칭 검사를 위한 흐름을 보여 주고 있다. 첫 번째는 검사 제품과 비교하기 위한 기준 모델을 생성하는 단계이다. 최대한 정밀한 영상정보를 획득하는 것이 중요하며 검사 진행 시 1회만 진행한다.

▲ 그림 5. 3D 매칭 검사 흐름도

두 번째는 검사 제품으로 스캔 단계이다. COP(점으로 이루어진 3D 영상) 과정까지는 기준 모델 등록 흐름과 동일하며, 획득한 검사 제품의 3D 영상과 기준 모델 3D 영상 비교를 통해서 제품 검사를 진행하게 된다. 기준 모델과 검사 제품 영상 비교는 Point to Point로 이루어지게 된다.

그림 6은 실제 라온피플 3D 카메라 및 3D 매칭 검사를 브레이크 패드 표면에 발생한 크랙(Crack)을 검출한 예를 보여 주고 있다.

▲ 그림 6. 3D 매칭을 이용한 브레이크 패드 불량 검출

하나의 2D 카메라를 이용해서 패드를 촬영하는 경우 그림 6과 같이 불량 영역이 불규칙하게 발생하는 검사에 대해서는 조명 조건으로 검사에 필요한 이미지를 획득하기 매우 어렵다.

2.5D 검사는 검사 영역이 미리 정해지거나 불량 발생 영역이 규칙적인 경우에 적용할 수 있는 방법이다.

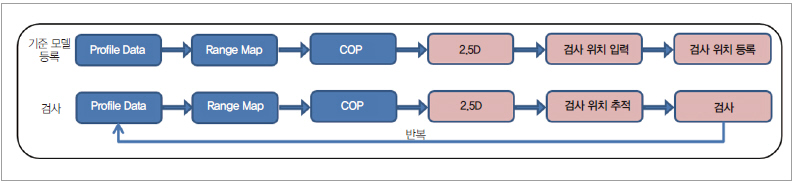

그림 7은 COP 과정까지는 3D 매칭과 동일한 과정으로 진행되지만, COP 이후에 2.5D 영상 및 검사 항목 설정 부분에 대한 차이를 보여주고 있다.

▲ 그림 7. 2.5D 검사 흐름도

기존 2D 비전 검사와 매우 유사하지만, 2.5D 검사는 검사의 기준에 높이를 추가한 것이다. 예를 들어 Connector Pin 유/무 검사는 2D 비전 검사로 가능하지만, Connector Pin 높이 검사는 1대의 2D 카메라를 이용해서 불가능하기 때문에 이 경우에는 3D Camera/Scanner를 이용하는 경우 Connector Pin 유/무 외에 높이 성형 불량까지 검사 항목을 확대할 수 있다.

그림 8은 2.5D Connector Pin 유/무 외에 Pin이 존재하지만 높이 불량 제품에 대한 검사가 가능함을 보여주고 있다.

▲ 그림 8. 2.5D를 이용한 Connector Pin 높이 불량 검출

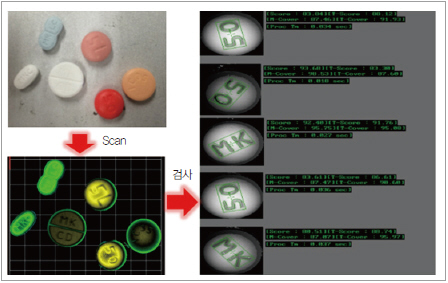

3D의 장점 중의 하나가 번거로운 조명 선택 또는 설치가 필요 없다고 설명을 했다. 그림 9는 900mm/s로 이동하는 알약을 스캔 후 OCR 검사이다.

▲ 그림 9. 고속 이동 알약 OCR 검사

2D 비전 검사를 이용하는 경우에는 검사 알약의 색상이 변경되는 경우 조명 선택 및 설치의 번거로움이 있지만, 동일한 검사 환경에서 다양한 색상의 알약 검사가 가능하다.

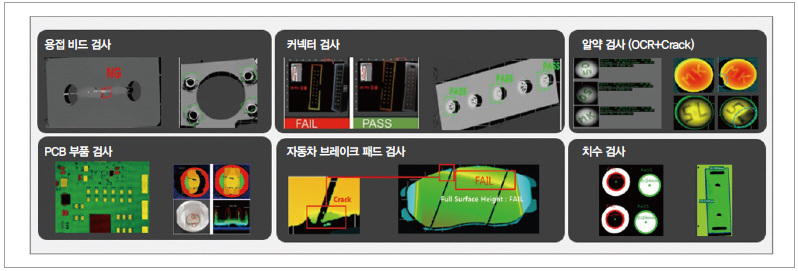

간략하게 3D 매칭과 2.5D 검사에 대해서 2가지 응용 사례로 설명했다. 실제 3D Camera/Scanner를 적용해서 검사할 수 있는 영역은 여러분이 상상하는 것보다 더 많다.

▲ 그림 10. 라온피플 3D 제품을 이용한 응용 사례

가격, 기술 지원 등으로 3D 제품 구매 또는 3D 검사 기술 개발을 망설인 경험이 있었다면 이제 라온피플의 3D 카메라를 이용해서 나만의 3D 검사를 경험할 수 있을 것이다.

김의석 라온피플 수석