프레스 금형에는 여러 가지 공법이 있는데, 그 중에 프로그레시브 공법이 있다. 일반적이고 보편적인 프로그레시브 금형은 우리나라 기술이 세계적으로 인정받고 있으며, 수출도 많이 하고 있다. 그러나 형상을 가진 프로그레시브 금형은 구조, 이송, 취출에 있어 일반적인 방법이 아니다. 일부 회사에서 형상 프로그레시브 금형을 제작하고는 있지만, 아직 공개된 기술은 없다. 이 글에서는 이처럼 공개되지 않은 형상 제품의 프로그레시브 금형을 다루고자 하며, 특히 동사에서 필자가 직접 설계하여 현장에서 성공적으로 생산한 기술에 대해 소개한다.

ⓒGetty images Bank

이번 회부터는 성형 제품 프로그레시브 금형의 구조 기술에 대해 소개하고자 한다. 지난 회에 소개했던 프로그레시브 금형 상향 성형 공법이나 상향 드로잉 공법들을 실제 현장에서 사용하려면 금형 구조가 뒷받침돼야 한다. 지금까지는 한정된 지면 관계 상 공법 위주로 설명했으나, 이번 회부터는 그 공법들이 완성되는 금형 구조를 설명한다.

금형 구조는 ①생산성, ②내구성, ③유지 보수, ④제조 원가 등을 고려하여 설계해야 한다. 금형설계자가 고려해야 할 부분은 ① 생산성 대비 제조 원가, ②내구성 대비 제조 원가, ③유지보수성 대비 제조 원가 등이다.

생산성이 아무리 높더라도 금형 제조 원가가 너무 높아서 적자 생산이 되면 설계 불량이다. 또한 내구성을 높이기 위해 금형 제작에 많은 비용을 쓴다면 이것도 설계 불량이다. 유지보수성을 높이기 위해 구조적으로 많은 비용을 써야 한다면 이 또한 설계 불량이다. 금형 설계는 생산 수량 대비 제품 단가, 생산성, 유지 보수, 제조 원가를 적절히 조절해야 한다. 최상의 금형 설계를 해야 할 때도 있지만, 최하의 설계를 해야 할 때도 있다는 것을 알아야 한다. 필자는 최상의 금형 설계보다도 최하의 금형 설계가 더 어렵다고 느낄 때가 많았던 것 같다. 최하의 비용으로 생산성, 내구성, 유지 보수를 고려한다는 것이 가장 어렵기 때문이다.

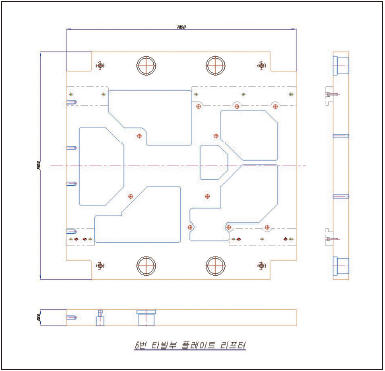

이번 회는 금형 구조 기술의 첫 회이므로, 먼저 플레이트별로 부분 기술을 소개하기로 한다. 프로그레시브 금형의 구조에는 여러 가지가 있는데, 이들 중 플레이트 리프터 타입의 구조를 우선 소개하면서 부품 적용 및 부분 기술을 설명한다.

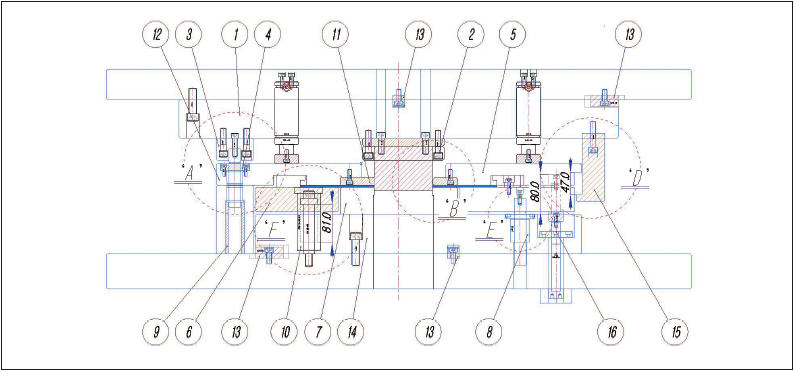

그림 1의 레이아웃도는 소재폭 420.0mm, 피치 125.0mm, 소재 두께 HR340 LA 4.5T, 제품 높이 66.0mm의 후판 제품이다. 먼저 그림 2의 구조부터 설명한다. 지면 관계 상 작게 보이는 것은 양해를 바라며, 부분 설명 시에 확대도로 대신하기로 한다.

▲ 그림 1. 후판 제품의 레이아웃도

▲ 그림 2. 후판의 구조 도면

프로그레시브 다이란 무엇인가

단어의 뜻은 점진적인, 진취적인 의미를 가지며 우리말로는 순차이송형이라고 한다. 필자가 정의하는 프로그레시브 다이는 단발 금형(탠덤 다이)을 나열해 놓고, 코일 소재를 투입하여 소재 이송 기술, 금형 작동 기술, 제품 취출 기술을 접목하여 연속적으로 생산할 수 있는 금형이다. 프로그레시브 다이에 있어서 제품 성형 공법도 중요하지만 핵심은 아니며, 소재 이송 기술, 금형 작동 기술, 제품 취출 기술이 어려운 것이다.

대형 금형의 경우에는 금형 오픈 상태에서 분해 조립이 가능하도록 하는 것을 기본으로 하고, 가능하면 프레스에서 금형을 내리지 않고 장착 상태에서 부품 교환하는 방법도 있다.

그림 3의 타발부 단면도 구조를 설명하면, 원 1번과 원 14번 플레이트 위치 고정은 사각키(원 13번)로 고정했다. 대형 금형에서는 맞춤핀 사용은 가급적 피하고, 정밀 사각키로 고정하면 분해 조립 시에도 용이하며 위치정밀도를 오랫동안 유지할 수 있다. 또한 플레이트 사이즈가 크기 때문에 와이어컷 가공으로는 불리한 부분이 많으며, 사각키를 적용하면 NC 가공이 용이하다. NC 가공이 와이어컷 가공보다 비용면에서 저렴하며 가공 시간도 단축된다.

▲ 그림 3. 타발부 단면도의 구조

사각키 사용 방법과 NC 가공 순서에 대해서는 나중에 금형가공 방법을 다룰 때 자세하게 살펴보기로 하고, 이번에는 타발부 금형 구조에 대해 살펴보기로 한다.

원 2번은 타발부 노칭 펀치 고정판이며, 가이드핀 부분과 분리 조립한 것을 볼 수 있다. 소형 금형에서는 1장의 펀치 고정판으로 노칭 펀치, 피어싱 펀치, 가이드핀을 일괄 고정해도 무방하지만 대형 금형은 분리 조립을 기본으로 한다. 그 이유는 사이즈가 크고 가공 변형 또한 크며, 금형 유지 보수 측면에서 유리하기 때문이다.

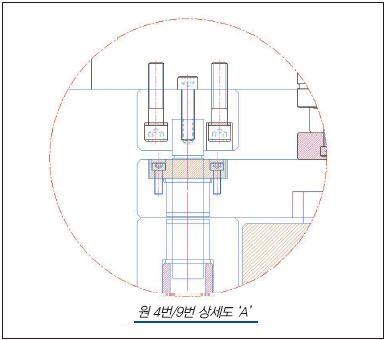

원 4번과 9번을 보면(그림 4 참조) 상·하형 가이드부시 고정 방법은 헤드형 부시를 적용하고 덮개로 단단히 고정한 것을 볼 수 있다. 일반적으로 일자형 부시를 적용하고 무두볼트로 부상 방지 고정하는 것이 보통이지만, 프로그레시브 다이에서는 연속작업으로 인해 가이드 부분에 스크러치가 발생하게 되는데, 가이드부시가 프레스 작업 도중에 뽑혀 올라오는 것을 자주 경험하게 된다. 또한 가이드부시 가이드핀 부분에 스크러치가 발생하게 되면, 오작동이 발생하며 금형 파손으로 이어질 수 있다.

▲ 그림 4. ‘A’ 부분의 원 4번과 9번의 상세도

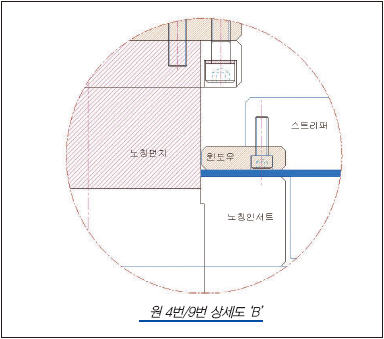

부시 적용은 내경은 황동 소재이며, 외경은 일반 스틸로 된 이중 구조의 표준품을 적용했다. 내경에 황동 부시를 적용하면 마찰로 인한 스크러치 발생을 방지하여 가이드 스크러치로 인한 작동 불량을 막아준다. 프로그레시브 다이에서는 원활한 작동이 아주 중요한 요소이므로 심도 있게 다룰 필요가 있다. 그림 3의 원 11번을 보면 스트리퍼 하단에 덮개를 볼 수 있다. 이것을 스트리퍼 윈도우라고 하는데, 그 목적은 프레스에 금형이 장착된 상태에서 윈도우 덮개 볼트만 풀면 파손된 펀치를 열린 창문으로 교환할 수 있게 해준다(그림 5와 그림 6 참조).

▲ 그림 5. ‘B’ 부분의 원 11번의 상세도

▲ 그림 6. 원 5번 타발부 스트리퍼 도면

대형 금형은 프레스에서 금형을 한번 내리는데 적지 않은 시간과 비용이 든다. 금형 부품 교환 후 다시 프레스를 장착하는데 많은 시간이 소요되며, 대형 프레스는 시간당 비용이 높으므로 유지 보수 비용 절감 차원에서 창을 달아 두었다.

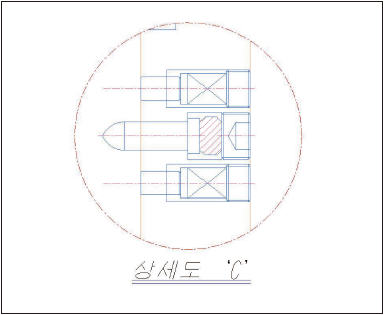

그림 6은 원 5번 스트리퍼 도면이다. 우측면도의 ‘C’ 부분 상세도(그림 7)를 보면 파일럿 적용 방법이다. 파일럿핀을 상형 펀치 고정판에 고정하지 않은 이유는 파일럿핀이 파일럿홀을 작동량만큼 통과하면서 스크랩홀이나 제품홀에 스크러치를 내면서 제품이 상형으로 달려 올라가는 현상이 생기며, 이송 불량 및 작동 에러가 초래되기 때문에 구조 변경한 사례이다.

▲ 그림 7. ‘C’ 부분의 상세도

그림 8은 스트리퍼 리테이너를 블록으로 제작했으며, 턱걸이 형식으로 스트리퍼를 고정하는 방법을 적용했다. 이유는 스트리퍼의 무게도 상당하지만 작동 시에 충격도 크기 때문에 일반 리테이너 볼트로는 무게와 충격을 감당하기 어려우며, 작업 중 볼트 파손 시에는 금형에 흘러내려 대형 파손으로 이어지므로 블록 리테이너를 금형 외각에 블록으로 4군데 설치하여 단단하게 고정했다.

▲ 그림 8. ‘D’ 부분의 상세도

그림 3의 원 7번은 다이 인서트이다. 펀치 고정판처럼 파트별로 분리시킨 이유는 플레이트 사이즈가 큰 경우에는 가공 변형이 크며 뒤틀림 현상으로 정도 유지가 어렵다. 또한 유지 보수 및 프레스에서 금형을 해체하지 않고 플레이트 리프터의 열린 공간으로 인서트를 교환할 수 있게 설계했다. 또한 간단하게 평면 연마 후 시크네스 철판으로 감소된 두께만큼 보강하면 된다.

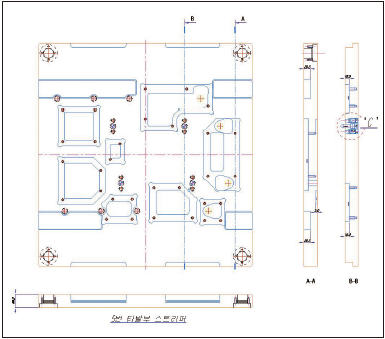

▲ 그림 9. 원 6번 플레이트 리프터

구조도 및 단면도에서 볼 수 있는 것과 같이 이 금형은 플레이트 리프트 방식으로 소재를 들고 스크랩이 진행하게 되는데, 이유는 일반 둥근 가이드 리프트로는 소재 두께 4.5T, 소재 폭 420.0mm의 소재 이송 시에 발생하는 무게와 충격을 견딜 수 없으므로 플레이트 리프트로 적용했다. 이처럼 대형 금형에 적용하는 방법을 알아두면 좋다. 또한 소형 금형이라도 이송 코일이 얇은 박판일 경우에 적용하면, 소재 출렁거림을 막아주며 코일이 안정적으로 이송되어 생산성을 올려준다.

그림 2의 다이 맨 앞쪽에는 롤러가이드를 적용했다. 롤러가이드를 적용하면 소재 이송 시에 코일과 안내판 측벽 마찰로 인한 스크러치 발생을 막아준다.

그림 3의 원 8번을 살펴본다(그림 10). 일반적인 부시가 아니고 베어링이 들어있는 부시이다. 이처럼 베어링이 들어있는 부시를 적용하는 이유는 금속은 처음 가공한 그대로 유지되는 것이 아니라, 사용하면서 뒤틀림이 발생하기 때문에 처음에는 잘 움직이지만 점차적으로 플레이트 뒤틀림이 발생하게 된다. 작동 트러블을 미리 예상하고 베어링이 들어있는 부시를 적용한 것이다. 프레스 금형 표준 부품은 아니고 기계 자동화 표준 부품으로, 메이커는 미스미이며 부품 사양은 LHFS 25를 적용했다.

▲ 그림 10. 원 8번 ‘E’ 부분의 상세도

그림 3의 원 10번(그림 11)을 살펴본다. 하측 플레이트 리프터의 리테이너 볼트가 이중 구조로 되어 있음을 알 수 있다. 그 이유는 작동량이 81mm(실제 작동량은 80mm이며, 1mm는 여유치임)이므로 플레이트 리프터 두께를 올려주거나, 상형쪽으로 리테이너 볼트 통과홀을 만들어야 하지만 스트로크 연장 볼트로서 많은 작동량을 소화할 수 있는 방법이다.

▲ 그림 11. 원 10번 ‘F’ 부분의 상세도

원 16번에서 하측 플레이트 리프터를 보면, 작동스프링을 사용하지 않고 개스스프링을 적용했다. 일반적으로는 작동스프링을 적용해도 무방하지만, 개스스프링을 적용하게 된 몇 가지 이유와 플레이트 리프터 작동스프링 적용 기준 및 방법에 대해 알아본다.

플레이트 리프터의 작동스프링 적용은 먼저 플레이트 리프터의 무게부터 산출해야 한다. 52T×745mm×740mm 크기의 플레이트를 사용했다.

52×745×740×0.6×0.00000785=225.04kg

위의 공식에서 0.6은 플레이트 리프터의 가공 구멍이 있으므로 적용한 것이다. 정확하게 계산하려면 3D화시켜서 중량달기를 하면 되지만, 그 정도로 정밀하게 무게값을 구하지 않아도 무방하다. 작동량 80mm를 감당하기 위해서 작동량 40%인 L40-175 스프링을 적용했다. L40-175 스프링 정수값은 3.08이고, 스프링 초압은 5mm이다.

5(스프링 초압)×3.08(스프링 정수값)=15.4kg(스프링 1개당 초압 15.4kg)

기본적으로 무게를 안전하게 지탱할 수 있는 힘은 그 무게의 1.5배에서부터 안전하게 지탱한다. 스프링은 사용 횟수가 증가하면서 압력이 점차적으로 감소하기 때문에 플레이트 리프터 무게의 2~3배인 스프링 초압으로 안정적으로 설정하면 된다.

225.04(플레이트 무게)/15.4(스프링 1개당 초압)=14.61개이고, 14.61×2.5(안전율)=36.52개의 스프링 개수가 산출된다. L40-175 스프링을 36개 적용해 본다. 초압은 약 562kg으로 플레이트 리프터 무게 225kg의 2.5배 정도로, 플레이트 리프터를 충분히 지탱할 수 있다.

80mm 작동했을 때 압력을 산출해야 된다. 이를 종압이라고 한다. 5mm(초압)+ 80mm(작동량)=85mm(순수스프링 작동량)가 된다.

85mm(종압)×3.08(스프링 정수값)×36(스프링 개수)=9,424kg

그러면 왜 하측 플레이트 리프터를 지탱할 수 있는 초압만 계산하면 무게를 지탱할 수 있는데 종압은 왜 필요한가. 그것은 상형의 초압이 하측 종압 상태에서 밀리지 않으려면 최소 1.5배의 힘이 필요하므로 하형 종압의 2~3배인 상형 초압이 필요하기 때문이다.

9,424kg×2.5=23,560kg 스프링으로 적용하면 상형 초압이 약 23톤이 나오므로 상형에 너무 많은 초압을 적용해야 하므로 비용면에서 불리하다고 판단했다.

상형 초압으로 하형 종압을 완전하게 제압하지 못하면 금형이 하강하면서 스프링파워가 세지기 때문에 다 내려가지 못하고 상형 스트리퍼가 부상하게 된다. 또한 작동량이 80mm이면 스프링 파손도 잦을 것으로 예상되어 350kg-작동량 100mm 개스스프링을 4군데에 적용했다.

상형에 개스스프링을 적용한 이유도 마찬가지이다. 하측에 적용한 힘이 350kg×4이므로 1,400 kg 개스스프링 또한 종압은 다르다.

약 2,500kg 이상의 종압이 예상되지만, 1,000kg 개스스프링 8개를 적용하면 8,000kg 파워로 상형 초압으로 충분히 하형 종압(2,500kg)을 감당할 것으로 판단되어 초기 설계 도중 설계 변경 조치를 하게 된 이유이다.

이번에 소개한 구조는 금형의 원활한 작동을 위한 금형 구조이다. 이처럼 프로그레시브 다이는 안정적인 작동을 위한 금형 구조 기술이라고 해도 될 것이다.

일반적으로 생각해 보면 프로그레시브 다이에서 레이아웃이 어려울 것 같지만, 알고 보면 원활한 금형 작동 및 안정적인 소재 이송을 유지하면서 순조롭게 제품 취출을 할 수 있는 것이 금형 설계 기술이다. 작동, 이송, 취출 기술이 완성되면 금형설계자는 금형다운 금형을 설계할 수 있는 능력을 갖추게 된다.

프로그레시브 다이는 연속적으로 작동하며, 또한 자동차 프로그레시브 금형은 대형으로 한번의 오작동으로 금형 파손 및 안전사고도 유발할 수 있기 때문에 금형설계자는 금형 작동에 있어서는 신중을 기해야 한다.

다음 회에는 성형 부위 금형 구조 기술 및 부품 적용 기술에 대해 소개하기로 한다.

신종혁 _ 예진금형설계시스템 대표