3D프린팅에는 고분자, 세라믹, 섬유, 고무, 금속 등 다양한 소재를 적용할 수 있지만, 이들 소재 중 현재 상업적으로 직접 부품 제조에 활용되고 있는 것은 고분자와 금속 소재로 볼 수 있다. 특히 금속은 실제 부품 제작, 의료용 임플란트, 금형 등에 직접적으로 활용될 수 있어 최근 금속 소재 3D프린팅 기술에 대한 관심이 급속히 높아지고 있다.

금속제품의 제조 방식

전통적으로 금속제품을 제조하는 방법은 금속 소재를 높은 온도로 가열하여 용융시켜 액체 상태의 금속을 몰드에 주입하여 응고시키는 주조 방식이 주로 사용된다. 사형, 금형, 세라믹 주형 등을 이용하여 자중에 의해 주입되는 중력주조, 정밀주조법이나 고압으로 몰드에 주입시키는 다이캐스팅법이 대표적이다. 그리고 잉곳이나 블록 형태의 소재를 단순히 기계가공하는 방법도 사용되며, 그 외에 압연, 압출, 프레스 등의 소성가공법으로 제조되고 있다.

3D프린팅 제조 방식 중 금속제품의 제조를 위해 적용되는 방법은 크게 두 가지 형태로 나눌 수 있다. Binder jetting 방식으로 모래를 이용하여 사형몰드를 제조하여 사형주조하거나, PMMA 수지를 이용하여 제품 패턴을 제작하여 정밀주조 공정에 적용된다. 이는 일반적인 주조법과 동일하게 금속 소재를 용융시켜 주입하는 단계를 거쳐야 한다.

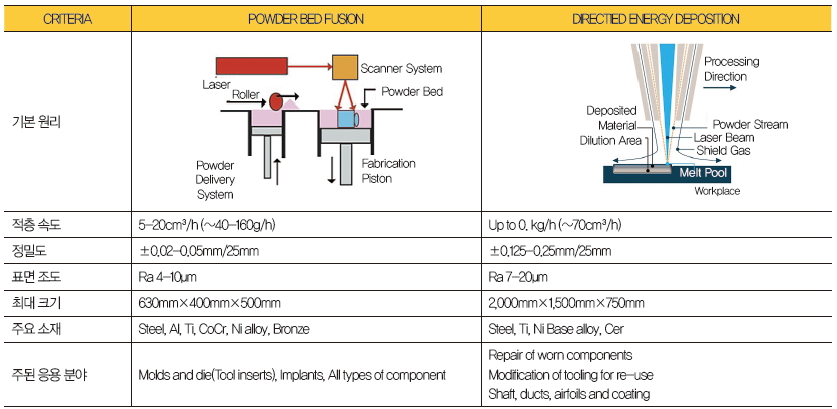

반면 Powder Bed Fusion법(PBF)이나 Direct Energy Deposition법(DED)은 금속분말을 이용하여 바로 제품을 제조하는 방법으로 분말을 적층시키면서 레이저나 전자빔의 고출력 소스를 이용하여 순간적으로 용융시켜 금속분말을 서로 결합시키게 된다. PBF 방식은 표에 나타냈듯이 분말공급장치에서 일정한 면적을 가지는 분말 베드에 수십 ㎛의 분말층을 깔고 레이저 또는 전자빔을 설계도면에 따라 선택적으로 조사한 후 한층씩 용융시켜 쌓아 올라가는 방식이다.

표. PBF 방식과 DED 방식의 비교

이 방식은 SLS(Selected Laser Sintering) 또는 SLM (Selected Laser Melting) 등의 용어로도 혼용되고 있으나 그 원리는 동일하다.

DED 방식은 보호가스 분위기에서 분말을 실시간으로 공급, 고출력의 레이저를 사용하여 공급 즉시 용융되어 분말을 용융 적층해 나가는 방식이다. PBF와 DED는 각각 장단점을 표에 정리해 두었으며, 전세계 장비판매량은 비교적 정밀하고 형상자유도 구현에 유리한 PBF 방식이 월등히 많다. PBF와 DED 방법은 금속 소재의 제품을 직접 조형하는 기술로서 스프루, 러너, 라이저 등 스크랩의 소재 손실도 없으며, 중공형 구조를 가진 제품의 생산이 가능하고 박육 제품, 고정밀 제품의 제조가 가능하다. 그리고 Net-shape 성형이 가능하기 때문에 기계가공 등의 후공정을 대폭 줄일 수 있다.

메탈 3D프린터 개발 동향

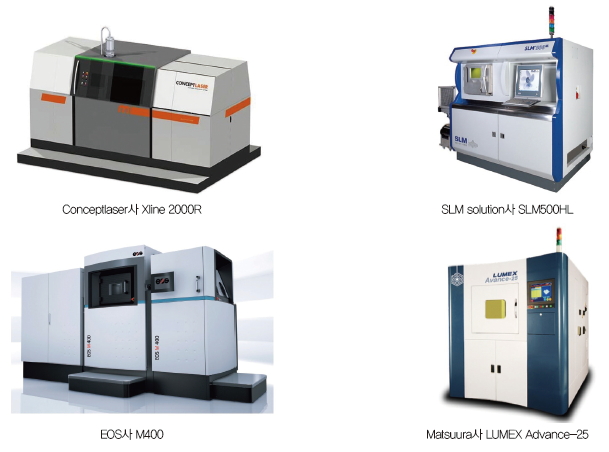

메탈 3D프린터 메이커는 적층 방법, 사용 소스의 종류에 따라 PBF법-Laser 소스를 이용하는 ConceptLaser, EOS, 3D Systems, ExOne 등이 있으며, Electron Beam을 이용하는 ARCAM과, Laser를 이용하는 DED 방식의 TRUMPF, EFESTO 등이 대표적이다. 메탈 3D프린터의 경우 제조 가능 크기, 출력 소스의 종류, 부대설비 등에 따라 가격이 크게 차이가 나는데, 대부분 최소 5억원 이상이며 대형, 상업적으로 사용 가능한 장비의 경우 10억~30억원 이상의 고가이다.

메탈 3D 프린팅 기술과 그 응용 제품의 상용화를 위해 주요 메이커는 적층 크기 증가, 적층 시간의 단축, 기계가공 시스템 도입 등의 기술 개발에 매진하고 있다. ConceptLaser사의 최신 모델인 Xline 2000R의 경우 기존 1000R 모델에 비해 적층 크기를 800×400×500mm로 증가시켰으며, 2개의 레이저 소스를 사용하여 적층 속도를 80cm3/hr에서 120cm3/hr로 향상시키는 기술을 개발했다. 또한 SLM solution사에서는 4개의 레이저 소스를 이용하는 Quad-Laser 시스템 기술을 적용하여 기존 하나의 레이저 소스를 사용하는 것에 비해 2배 이상의 적층 속도 향상 기술을 확보했다.

그림 1. 각사의 주요 메탈 3D프린터 모델

그리고 일본의 Matsuura사 등에서는 최근 PBF 또는 DED 방법 메탈 3D 프린팅 기술과 기계가공 기술이 결합된 ‘하이브리드 메탈 3D프린터’ 제품을 출시한 바 있으며, 이는 하나의 챔버 내에서 3D프린팅 적층과 후가공이 가능하도록 일체형, 자동화시킴으로써 제품의 완성도 높일 수 있다.

메탈 3D프린팅용 분말 소재 개발 동향

3D프린터에 사용될 수 있는 금속은 아직까지는 많지 않다. 그 이유는 분말 제조 기술이 난이도가 높고 각 합금마다 조건이 다르기 때문이다. 현재 사용되는 금속은 타이타늄, 니켈합금, 코발트합금, 알루미늄합금 등의 비철금속과 마르에이징강, 스테인리스스틸 등의 철금속 등이 제한적으로 사용되고 있다.

메탈 3D 프린팅에 사용되는 금속분말, 특히 PBF 방법에서 균일성 및 구형화도는 최종 프린팅 제품의 품질을 좌우하는 주요 요인 중 하나이다.

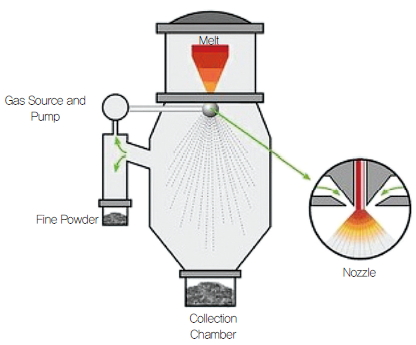

일반적으로 금속분말을 가스 Atomization법을 이용하여 제조하는데, 그림 2에 제조법을 나타냈다.

그림 2. 구상화 분말 제조법 (Atomization법)

이 방식은 용융 금속을 냉각된 영역에 가스 등으로 분사하여 순간적인 냉각으로 구형화된 분말을 제조하는 것이다. 제조회사마다 차이가 있지만 레이저를 사용하는 ConceptLaser사 및 EOS사는 35~50㎛를, 전자빔을 사용하는 Arcam사는 50~100㎛, MIM을 대체할 초소형 부품 제작용은 1~5㎛ 크기의 분말을 사용하는 것으로 알려져 있는데 분말의 입도가 매우 좁은 것이 특징이다.

구상화 분말을 제조하는 업체로는 AP&C, Sandvik, Ho¨gana¨s, TLS Technik 등이 있으며, 국내 분말제조 업체에서도 많은 관심을 가지고 있다. 3D프린터에 적합한 분말 기준은 입도 분포, 유동도, 65% 이상의 tap density, 등방성을 가지는 미세 구조, 낮은 산화물 등이 요구된다. 그러나 DED 방식은 kW급의 강한 레이저 소스를 사용하기 때문에 굳이 구형의 분말을 사용하지 않고 일반적으로 불규칙적인 형상의 분말도 사용 가능한 것으로 알려져 있다.

메탈 3D프린터의 향후 시장 전망

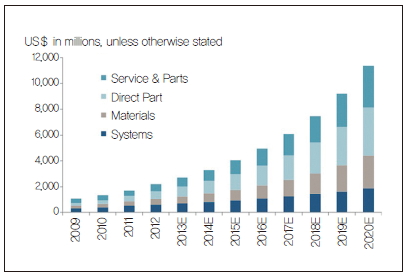

3D프린터 시장은 크게 장비, 소재, 제품, 교육 및 소프트웨어 등의 서비스로 크게 나눌 수 있다. 전체적으로 그림 3에 나타낸 바와 같이 2020년쯤에는 현재 시장의 약 3배 정도 성장할 것으로 예상되고 있으며, 프린터 설비보다는 소재와 제품 시장이 성장 가능성이 더욱 높은 것을 알 수 있다.

그림 3. 3D프린팅 산업의 시장 규모

2012년 전세계 메탈 프린터는 총 190대가 판매됐으며, 독일 ConceptLaser사의 경우 2014년에 111대를 판매하는 등 EOS, SLM와 같은 독일기업이 시장의 70% 이상을 차지하고 있다. 비공식적인 소식이지만 최근 이들 독일기업은 매년 2배 이상의 판매실적을 올리고 있으며, 따라서 금속분말의 시장도 확대되고 있는 것으로 파악되고 있다.

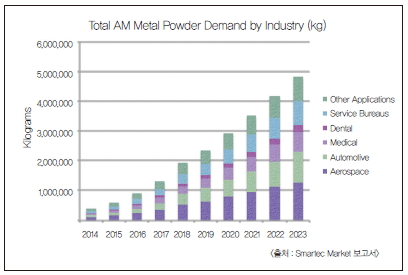

시장조사 기관인 Smartech Markets Publishing사에 따르면 그림 4와 같이 3D프린터용 금속분말 시장 규모를 올해 약 600톤 정도의 수요를 예상하고 있으며, 2019년 2,300톤, 2023년 4,800톤으로 현재의 약 8배 이상으로 증가할 것으로 보고 있다.

그림 4. 메탈 3D프린팅용 금속분말 시장 전망

향후 경사기능 재료나 MMC 등 복합소재에 대한 기술 개발, 인쇄전자용 나노급 분말의 수요도 발생될 것으로 보이므로 소재 시장의 지속적인 확대가 예상된다.

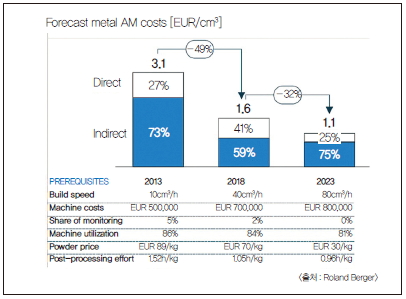

메탈 3D프린팅 산업의 확대를 위해 금속 잉곳 가격의 20~30배 수준인 분말 소재의 가격을 낮출 필요가 있다. 그림 5에 나타낸 Roland Berger의 자료에 따르면 금속분말 소재 가격이 2023년쯤에는 2013년을 기준으로 1/3 정도로 떨어질 것으로 예상하고 있으며, 소재 가격의 하락이 메탈 3D프린팅 산업의 규모를 크게 확대시키는 데 기여할 것으로 전망하고 있다.

그림 5. 메탈 3D프린팅용 분말 소재 가격 전망

맺음말

현재 메탈 3D프린팅 기술은 전체 3D프린팅 산업에서 차지하는 비중은 아직 미미하지만, 플라스틱으로 대체할 수 없는 우수한 특성을 가지기 때문에 구조용 부품으로의 적용 가능성은 매우 높다. 금형 제조, 인공관절, 우주항공 등 다양한 분야에서 활용 가능성이 높다.

그러나 아직까지 고가의 장비, 높은 소재 가격, 부족한 적층 속도 등으로 인해 적용 확대에 한계가 있으나, 이러한 점들은 기술 발전에 따라 차츰 해결될 것으로 예상된다. 기존의 전통적인 주조법을 점진적으로 대체해 갈 것으로 보이며, 아직 상당한 시간이 필요하지만 3차 산업혁명은 아니더라도 제조 공정의 혁신은 가져다줄 것으로 판단된다.

국내 3D프린팅 관련 기술 개발은 선진국에 비해 다소 뒤쳐진 것은 사실이나, 메탈 3D프린팅 기술은 전세계적으로 최근에 기술이 도입되어 성장하는 단계이므로 기술 격차가 크게 나지는 않는다. 따라서 우리나라도 장비 제조와 분말소재의 개발 및 제조 기술 확보, 응용 분야 개척을 통해 시장 규모를 확대함으로써 경쟁력을 키워야 할 것이다.

강민철 상임이사 3D프린팅연구조합

예대희 선임연구원 3D프린팅연구조합