[전장용 PCB 동향 1]자동차 전자부품 시장 동향

[전장용 PCB 동향 2]자동차용 전자기기의 신뢰성 시험

[전장용 PCB 동향 3]신뢰성 높은 자동차용 PCB 제조를 위한 제언

국내에 자동차가 최초로 도입되고 약 50년이 지난 현재, 세계 자동차 5대 대국으로 성장했다. 성장 과정에서 자동차의 전자화가 진행되어, 2010년 기준 자동차의 전자화는 40% 정도 진행됐다. 이 추세는 지속적으로 증가해 2020년 기준, 50%까지 성장할 것으로 예상된다.

이 글에서는 과열, 파괴 또는 피로 등의 가혹한 환경에서 10∼15년간 신뢰성을 보장해야 하는 자동차 산업에서의 신뢰성 기술 동향을 짚어본다.

우리나라 자동차의 역사는 1903년 고종황제의 즉위식으로부터 시작된다. 이때 미국 포드로부터 “어차”가 들어오면서 국내에 자동차가 도입됐다. 그 이후 1955년 8월, 서울에서 자동차 정비업소를 하던 최무선이 지프엔진과 차축 등을 이용해 “시발차”라는 한국최초의 국산자동차를 개발한다. 그러나 차 한대를 만드는 데 소요되는 제조기간과 비용의 압박으로 어려움을 겪었다. 그러던 중 이 자동차가 산업박람회에서 대통령상을 수상했는데, 이 사건으로 인해 자동차산업이 활기를 띠게 됐다.

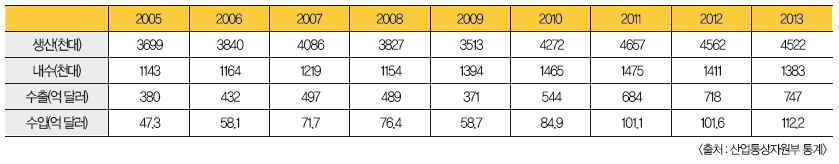

1965년에는 신진자동차가 새나라 자동차를 합병하고 일본 도요타와 기술을 제휴해 “코로나”자동차를 생산했는데, 이 자동차가 라디오를 부착한 최초의 전자기기가 부착된 자동차이다. 이후 50년이 지난 현재, 우리나라는 세계자동차 5대 대국으로 성장했다. 표 1에 국내 자동차 생산 현황을 나타냈다.

표 1. 국내 자동차 산업 동향

국내생산과 해외생산을 합해 연 900만대 이상을 생산하고 있다.

자동차 전자부품 시장 동향

1. 세계자동차 시장 동향

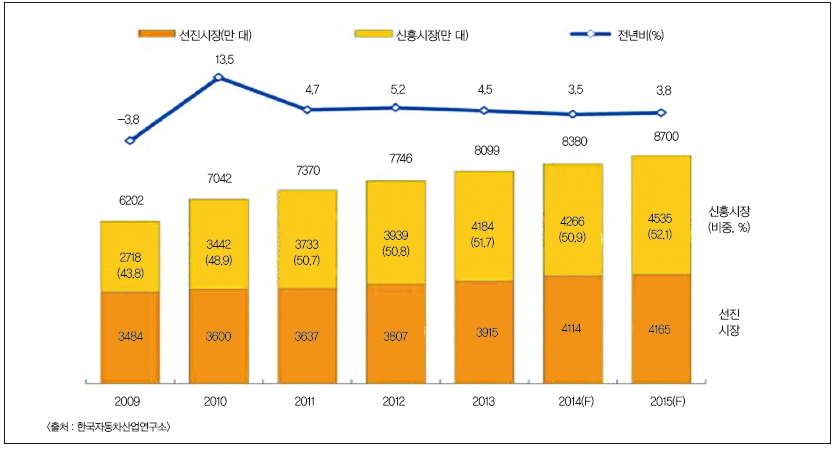

세계 자동차 시장 또한 성장세는 2010년 이후 둔화되는 추세이지만, 2015년에는 8,700만대 이상 판매될 것으로 예상된다(그림 1). 자동차 산업은 양적인 성장뿐만 아니라 전자기술과의 접목으로 인해 진화와 성장을 거듭하고 있다.

그림 1. 세계 자동차 시장 동향

2. 자동차의 전장화 추세

자동차가 개발되면서 사람의 목숨을 담보하는 기계이다 보니, 신뢰성 문제가 대두될 수밖에 없었다. 이에 대두된 것이 에어백이다. 자동차 에어백은 불과 40여 년 전 처음 개발됐다. 그리고 국내에 에어백을 장착한 차량이 처음으로 등장한 것은 지난 1994년이다. 지금으로부터 20년 전이다. 당시 에어백은 궁극의 안전장치였지만, 20년이 지난 지금 에어백은 운전자의 안전을 담보하는 여러 장치 중 하나일 뿐이다.

자동차 기술은 빛의 속도로 발전하고 있다. 자동차 기술의 진화는 부품 기술의 진화와 일맥상통한다. 이는 글로벌 자동차 메이커들이 높은 기술력을 가진 부품업체들을 찾아나서는 이유다.

최근 글로벌 자동차 업체의 트렌드로 편의성과 친환경성을 꼽을 수 있다. 운전자가 얼마나 편안하고 안전하게 운전에 집중할 수 있도록 하느냐가 중요하다. 과거 수동으로 작동하던 것을 자동으로 작동시키기 위해 전장(電裝)부품의 역할과 기능이 절대적으로 중요해졌다. 전장부품은 자동차에 들어가는 전자장치를 말한다.

이로 인해 보다 스마트하고 효율적으로 운행할 수 있게 됐다. 그런 만큼 전장 부품은 해당 자동차의 가치를 높이는 중요한 요소로 작용한다고 할 수 있다.

자동차산업은 전기, 전자, 기계, 소재, 화학 등 다양한 기술 분야를 아우르는 종합산업 중 하나다. 국내 GDP의 3.5%를 차지하는 단일산업 기준으로는 단연 으뜸이며 자동차 및 부품의 수출액은 750억 달러(2013년 기준)로 우리나라 전체 수출액 중 그 비중이 12.3%에 달하는 거대 산업이다.

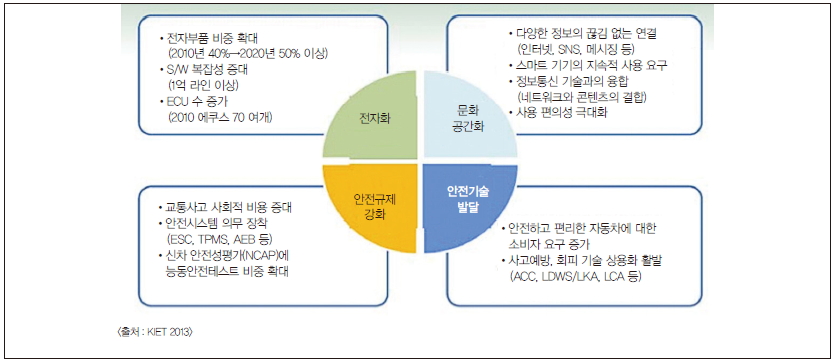

최근 자동차의 경쟁요소가 주행성능, 내구성에서 친환경과 운행안전으로 변화하면서 고 연비 친환경자동차와 고 안전 지능형자동차에 대응하기 위해 IT, 반도체, 통신 등 전자기술과 융합하는 추세가 가속화되고 전장부품의 비중 또한 더욱 높아지고 있다.

Strategy Analytics社의 조사에 의하면 2010년 기준 자동차의 전자화 비율은 40%이며, 이 추세는 지속적으로 증가해 2020년 기준, 50%까지 성장할 것으로 예상하고 있다(그림 2).

그림 2. 스마트 자동차의 기술 개발 요소

업계에 따르면 2014년 세계6대 자동차 전장회사인 한국의 현대 모비스는 융합형 전장기술을 통해 능동형 안전장치 및 첨단운전자지원(ADAS) 기술 개발했으며, 이를 통해 적응형 순항 제어장치(SCC), 차선이탈방지 및 제어 장치(LDWS & LKAS), 상향등 자동전환 장치(HBA) 등의 기술을 확보했다. 그리고 자동 긴급 제동 시스템(AEB), 전방추돌 경보시스템(FCW), 액티브 시트벨트(ASB), 보행자보호에어백(WAB), 어라운드 뷰 모니터링 시스템(AVM), 스마트 주차보조시스템(SPAS) 등 안전편의 기술을 개발해 양산에 들어갔다.

현대모비스는 각국의 환경규제가 강화되고 친환경차에 대한 요구가 커져감에 따라 친환경차에 적용되는 핵심부품 개발에도 심혈을 기울이고 있다. 일례로 작년 초 개발에 성공해 세계 최초로 양산에 들어간 수소연료전지차(FCEV)가 대표적이다.

또한 현대모비스는 FCEV의 핵심부품인 구동모터, 전력전자부품, 리튬 배터리 패키지 및 연료전지 통합모듈 등을 개발한 바 있다.

3. 글로벌 자동차 전자기기 OEM업체 동향 및 자동차 PCB 수요

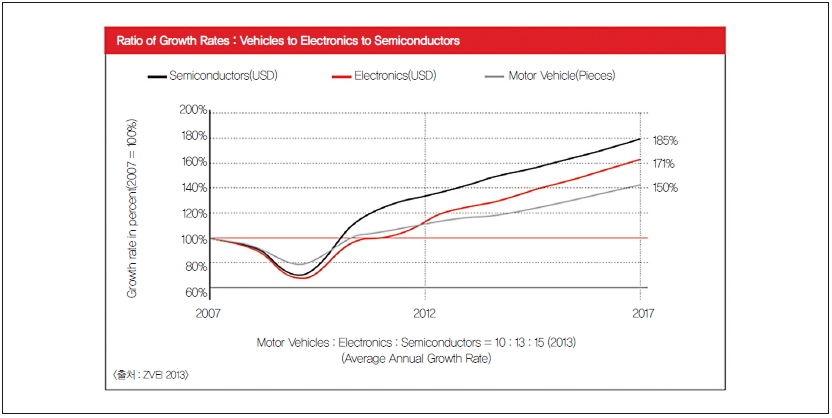

시장 조사 업계 전문가들은 글로벌 자동차 전자시장의 규모가 2013년 1,900억 달러에서 2014년 2,050억 달러로, 그리고 2020년에는 3,140억 달러로 지속적으로 성장할 것으로 추정한다. 이는 2012년을 기점으로 연평균 7.3 %의 성장률에 해당한다(그림 3).

그림 3. Automotive 성장률

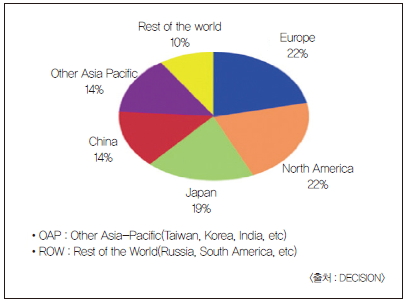

그림 4의 TTI Market EYE 보고서는 2017년 지역별 자동차 전자제품 생산 비중을 유럽 22%, 북미 22%, 한국을 포함한 아시아가 14%, 일본 19%, 중국 14%, 기타지역 10%로 전망하고 있다. 이 내용은 자동차 전장부품 생산의 44%가 유럽과 북미에서 이루어지고 있으며, 이 지역이 전장 PCB의 주요 수요 지역이라는 것이다. 필자는 전장제품에 소요되는 PCB 구매는 아시아지역에 의존할 수밖에 없기 때문에 이러한 상황이 한국 PCB산업의 새로운 돌파구가 될 수 있을 것으로 예상한다.

그림 4. 2017년 자동차 전자제품 생산 비중

4. 글로벌 자동차 전장부품 회사의 생산규모와 PCB 수요

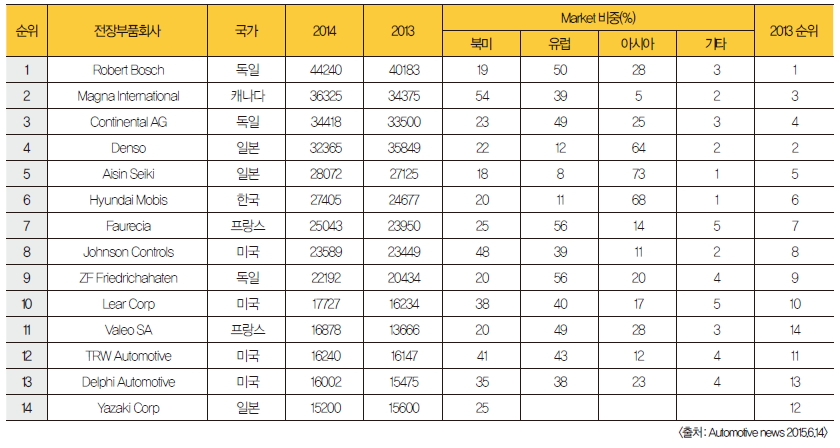

Automotive News(2015.06)에 따르면 2014년 생산규모 세계 1위는 Bosch(442.4억 달러), 2위 Magna(363.25억 달러), 3위 Continental(344.18억 달러) 순이다. 일본 Denso는 전년 2위에서 4위로 밀려났다.

한국의 현대모비스는 전년의 순위 6위를 지키고 있으며, 전년대비 11% 성장한 274.05억 달러를 기록했다. 그 외에도 현대 위아(73.68억 달러) 32위, 만도(53.73억 달러) 45위, 현대파워텍(44.19억 달러) 54위, 현대다이모스(28.43억 달러)가 71위에 기록됐으며, 현대계열사의 전장부품 생산은 420억 달러에 달하고 있어, 실제로는 Bosch 다음으로 큰 비중을 가지고 있다(표 2).

표 2. 세계 TOP 자동차 전장부품회사

독일의 Continental AG社가 연간 총매출의 3%에 이르는 10억 달러의 PCB를 구매한다. 이를 기준으로 보면 세계자동차 PCB 수요는 연간 40억 달러에 이를 것으로 보인다. 특히, 국내 자동차 전장 PCB의 수요는 1조2천600억 원 이상으로 추정된다. 이는 2014년 한국 PCB 총생산 10조원의 12%에 해당된다.

국내 PCB시장이 스마트폰의 시장침체에 따라 수요 감소로 위기에 처해 있지만 국내 자동차 PCB시장과 독일, 미국 등 해외시장을 겨냥한 적극적인 시장 개척에 노력한다면 새로운 기회를 창출할 수 있을 것이다. 따라서 자동차 PCB의 신뢰성을 확보하는 일은 매우 중요하다.

김희경 _ 모리아코리아 대표