타입별 Build-Up 기술

장동규 마이크로조이닝협회

월간표면실장기술 4월호에 게재한 ‘Build-Up 기술의 이해’라는 파트에서 기본적인 Build-Up PCB의 유래를 비롯한 간단한 설명과 함께 일반 MLB와의 차이점을 소개했다.

따라서 이번 호에서는 Build-Up 기술의 8개의 타입 중 A∼C 타입에 대해 알아보려 한다. 또한 Type 별 프로세스와 체크 포인트를 제시함으로써 이 글을 본 독자들이 실무에서 보다 쉽게 이해하고 적용할 수 있으리라 믿어 의심치 않는다.

지금부터 Build-Up Type에 대해 알아본다.

Build-Up Type

1. 각 Type별 상태와 구조

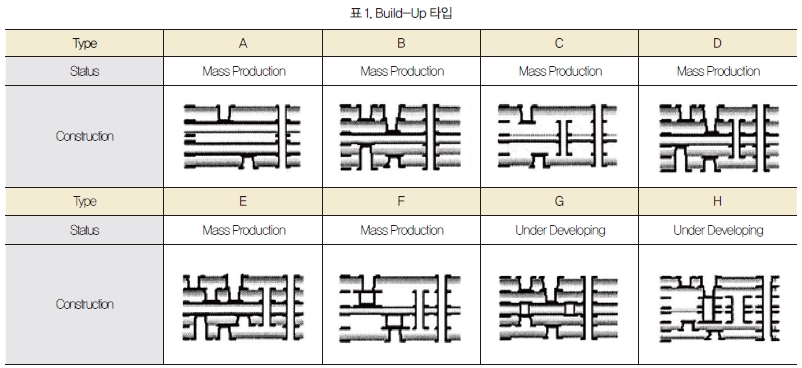

우선 Build-Up 기술은 A∼H까지 총 8개의 타입으로 나누어 볼 수 있다. 이에 대해 표 1에 각 타입별 상태와 구조에 대해 나타냈다.

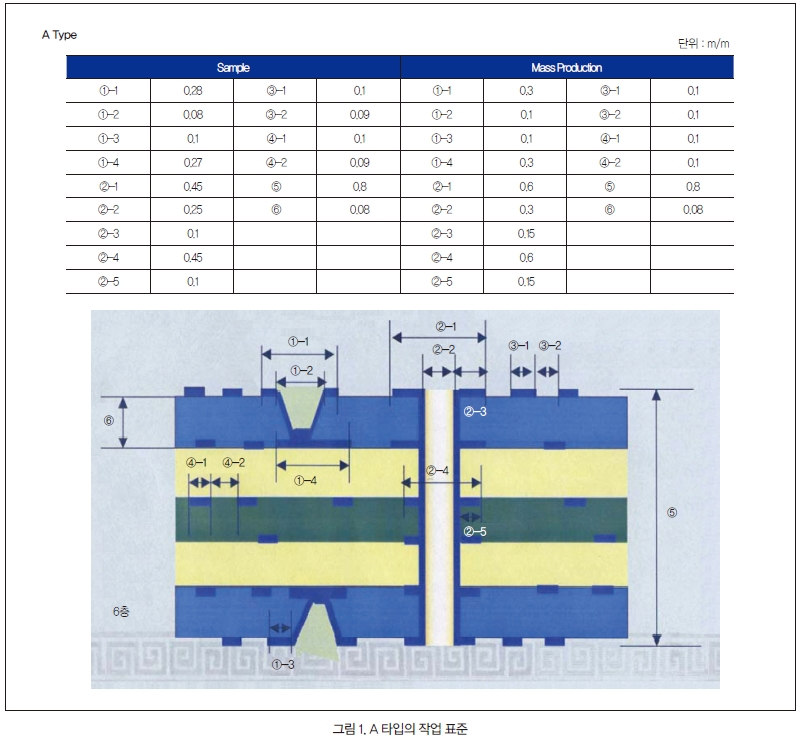

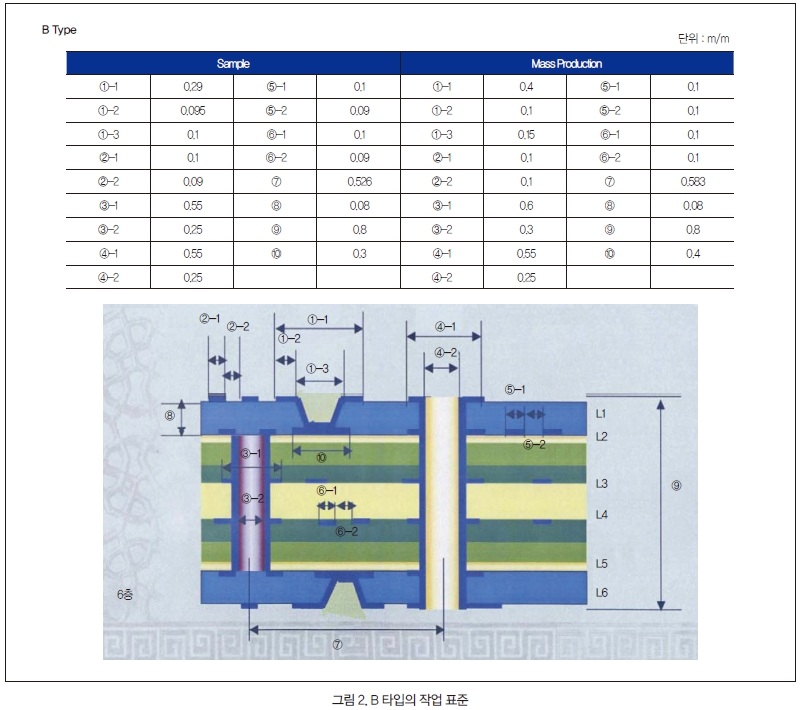

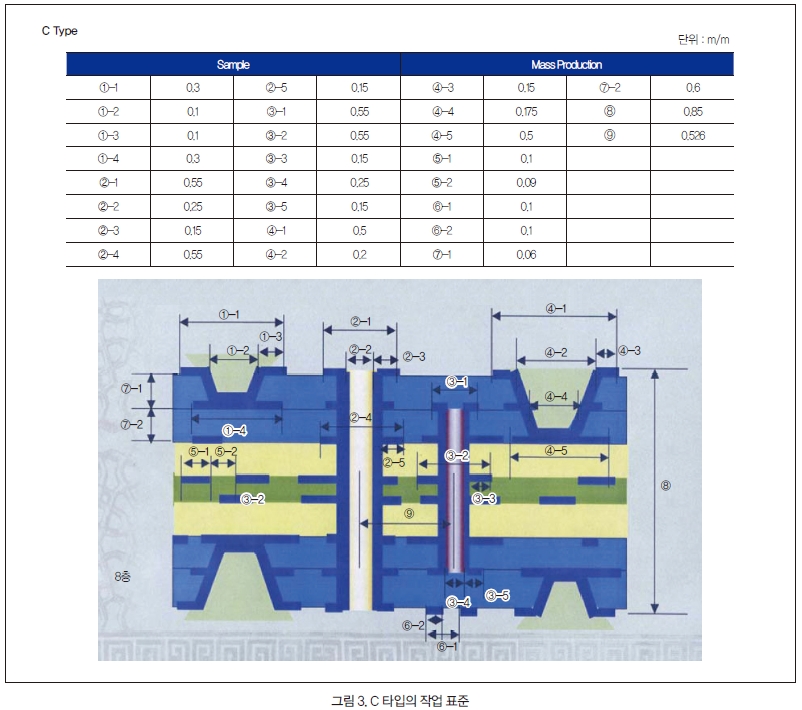

2. 각 Type별 작업 표준

A∼C Type의 작업 표준에 대해 알아보려 한다. 각 타입에 대해서는 Mass Production과 Sample로 나누어 각 작업 표준을 알아본다. 이에 대해 그림 1∼그림 3에 나타냈다.

Type 별 프로세스 및 체크 포인트(A∼C 타입)

이번 파트에서는 Type별로 빌드업 프로세스를 설명하고 각 Type별 주의해야 할 사항에 대해 짚어본다.

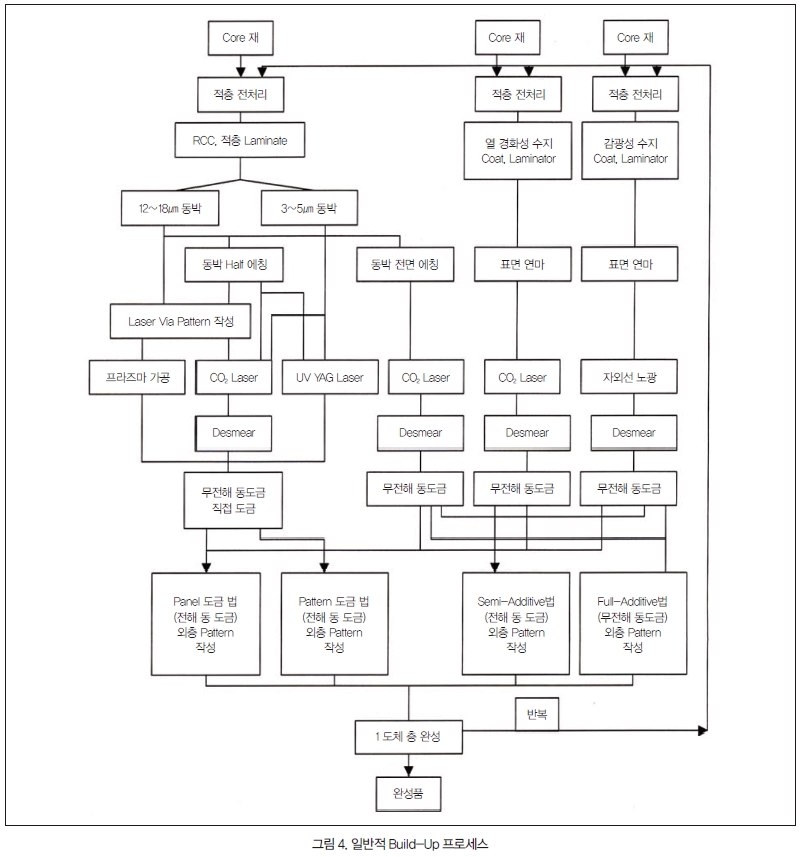

우선 앞서 빌드업 기술에 대해 간단히 소개하자면 ‘①Build-Up의 이해’에서도 다루었던 것처럼 빌드업 방식은 간단히 다층 PCB 형성에서 도체 층과 절 연층을 한층 씩 형성해 쌓아가는 방식으로써, 양면기판의 경우에는 차례로 적층해 층간마다 필요한 비아 층을 형성한다. 이 비아를 통해 층간 고속 신호전달이 가능하기 때문에 최근 출시되는 고밀도·고집적 전자기기에 빌드업 기술이 적용되고 있는 추세이다.

이에 일반적인 Build-Up 프로세스를 그림 4에 나타냈다.

1. A 타입

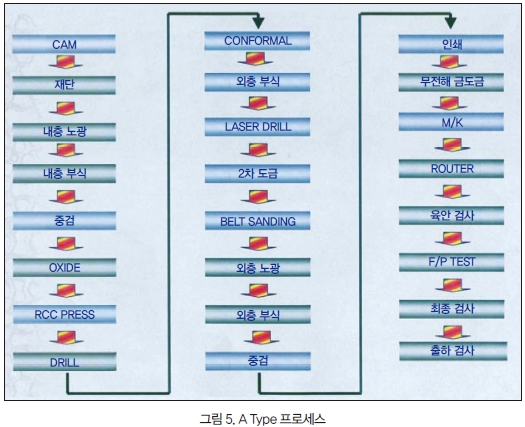

그림 5에 Build-Up A 타입에 대한 프로세스를 나타냈다.

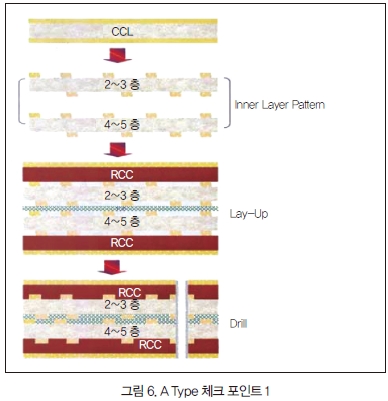

A 타입에서 주의해서 봐야 할 공정 중 첫 번째는 다음과 같다(그림 6).

· 자삽바로 닫혀 있는 제품의 경우에는 RCC Press 시 Resin Flow가 원활하지 못해 Resin Void가 발생할 수 있다.

· CAD Data가 원점으로 설정되어 있을 경우에는 Align-ment P1 지점이 항상 원점이 되도록 조정해야 한다.

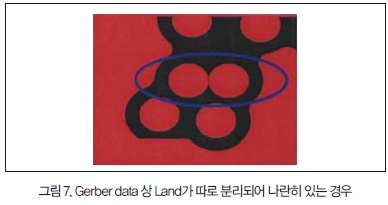

· 한편 Gerber Data 상 land가 따로 분리되어 나란히 있는 경우(외층 시 패드가 붙는 경우)에는 내층 AOI 검사 시 · Defect로 작용하기 때문에 CAM Edit 시 붙여 주어야 한다(외층에서 패드가 붙는 경우이므로 상관없음). 또한 · Trace와 Ground Plane의 간격을 적당하게 맞춰줘야 한다(그림 7).

· T/C가 2매 이상일 경우에는 자동 Punching과 수동 Punching을 동시에 실시(Rivet Guide 용)해야 한다.

· 0.1t 이하의 제품이나 제품 파손 우려가 있는 PNL은 반드시 아대 부착과 동시에 컨베이어 구동에 주의해야 한다.

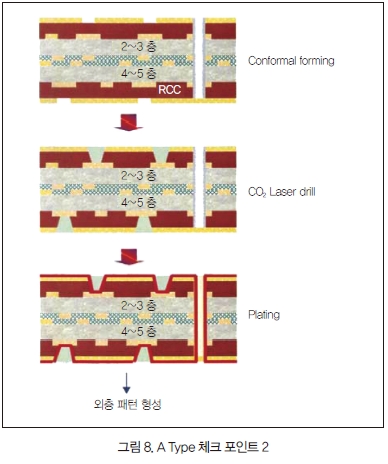

두 번째로 그림 8과 같은 공정에서 주의를 기울여야 할 점은 다음과 같다.

· 전처리 시 Brush를 사용하면 표면에 스크래치가 발생할 수 있다. 따라서 도금 전이기 때문에 Brush를 사용하지 말고 Chemical 정면만 실시하도록 한다.

· PNL 크기에 맞게 라미네이트를 실시해야 한다. 도금 전이기 때문에 제품 외각에 동이 남아 있어야 한다. 만약 남아있지 않다면 한 번 더 Trim을 해야 한다.

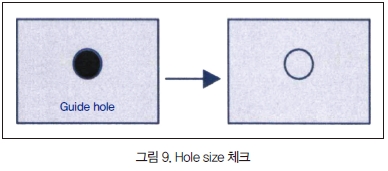

· Conformal 노광 시 자동 노광기(또는 평행광 노광)로 작업해야 한다. 또한 노광기 인식 오류 문제를 해결하기 위해 film 작업 시 특성을 고려해 PNL을 제외한 부분을 모두 Negative 방식으로 작업해야 한다(그림 9).

· 부식 시에 1t 미만은 6m/min∼6.15m/min 실시 후 홀 크기를 체크해야 한다. 만약 2t 미만이라면 5m/min∼5.8m/min으로 작업한다.

· 도금 전처리 시에 Desmear는 LVH 0.2파이의 경우에는 2.8m/min에서 1회 실시하고, LVH 0.15 파이의 경우에는 2.6m/min에서 1회 LVH 0.1파이의 경우에는 2.6m/min에서 2회 실시한다.

· 만약 전기동도금을 한다면 Sample 작업 시에는 1.2A/dm2에서 2회 실시하고, 양산 작업 시에는 1.8A/dm2에서 1회 실시한다.

· Belt-sanding → 무전해 동도금일 경우에 #800 1회 실시 후 동도금 두께를 측정한다.

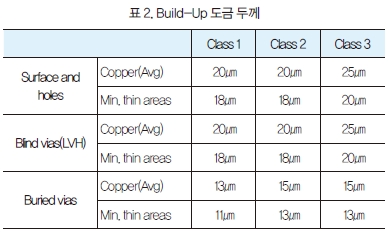

지금까지 A 타입에서 주의해야 할 체크 포인트에 대해 나열했다. 다음에 제시하는 자료는 IPC-6012에 따른 Build-Up 도금 두께에 대해 나타낸 것이다(표 2).

2. B 타입

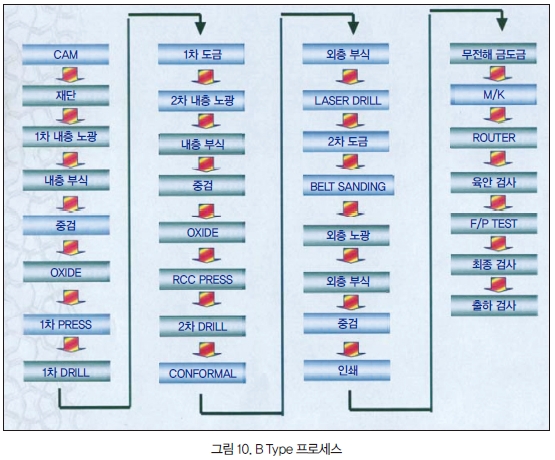

그림 10에 기본적인 B 타입 공정을 나타냈다.

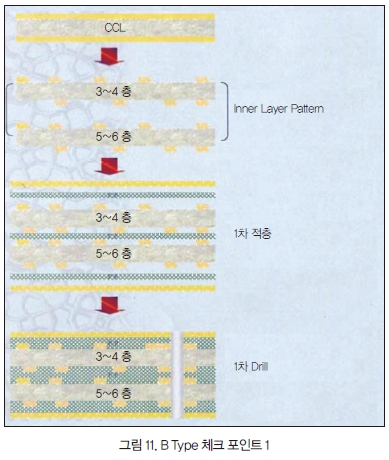

B 타입 공정 중 그림 11과 같은 상황에서는 다음과 같은 점을 유의해야 한다.

· Gerber data 상 land가 따로 분리되어 나란히 있는 경우(외층 시 패드가 붙는 경우)에는 내층 AOI 검사 시 Defect로 작용할 수 있다.

따라서 T/C가 2매 이상일 경우에는 자동 Punching과 수동 Punching을 동시 실시(Rivet Guide 용)해야 하며, 적층 시 반드시 Bonding과 Rivet을 동시해 행해야 한다. 이때 장방향의 guide hole에 손상이 가지 않도록 유의해야 한다.

또한 0.1t H/H 이하의 제품이나 제품 파손의 우려가 있는 PNL은 필히 아대 부착과 동시에 컨베이어 구동에 주의를 집중해야 하며, 1차 적층 후 반드시 Mass Lam 측정치를 첨부해야 한다.

1차 Posa 시 제품의 신축을 확인하고 만약 신축이 발견되었다면 반드시 규격관리 신축 담당자에게 연락해 N/C Drill 보정에 들어가야 한다.

마지막으로 Drill 작업 시 Stack에 유의해야 하며(IVH 크기 : 0.3파이 이하), Test Hole 가공을 거쳐 제품의 신축 여부를 재차 확인한 후 본 작업에 들어가야 한다.

· 자동 노광 작업을 해야 하므로 PNL의 장방향에 노광 Guide Hole Data를 확인한다(¢3.25, ¢1.0).

· Drill 후 다시 한 번 제품 내부의 가공 상태를 확인하고 Burr를 제거하기 위한 Air Gun 작업을 한다.

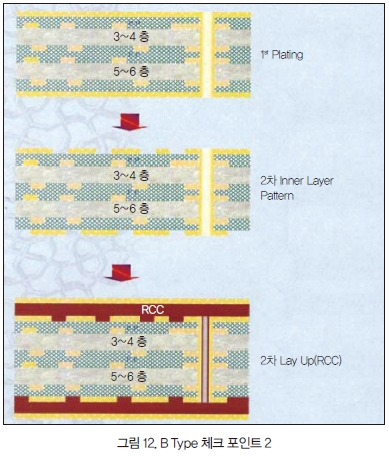

두 번째로 그림 12와 같은 상황에서 유의할 사항은 다음과 같다.

· 1차 도금 시 Desmear의 속도는 2.6m/min이며, 1회 작업한다.

· 무전해 동도금 중 Shadow 작업 시 Chamber #1, #2로 작업하고 3.1m/min, 3.3m/min 같은 통상적인 작업 조건에서 한다. 그리고 전기동도금일 경우에는 1.6A/dm2에서 1회 작업한다(Hole 속 min 15㎛ 이상이면 됨).

· 내층에 포함되므로 도금 후 Belt-Sanding은 필요하지 않다.

· 2차 내층 작업(외층 작업)의 라미네이트 작업 시 반드시 PNL 전체를 덮어야 한다. 그 이유는 2차 적층 후에 Posa Guide가 남아 있어야 하기 때문이다.

· 2차 내층 작업 시에는 자동 노광기로 하며 필름의 신축 여부는 반드시 확인한 다음 작업해야 한다.

· 부식 시에는 도금 두께를 참조하여 각 모델에 구성되어 있는 회로 폭에 맞게 작업해야 한다. 그리고 반드시 Test PNL을 작업한 후 조건을 맞춰서 해야 하며 회로 폭 측정을 잊어서는 안 된다. 외층 검사 시 반드시 AOI 과정을 거쳐 꼼꼼히 검사해야 하며 수리 가능한 제품은 수리해도 무방하다.

· 2차 적층 시(RCC) 규격에 맞는 재료를 사용해야 하며 PNL Size에 맞게 사용해야 한다. 만약 크기를 맞추지 않아 큰 재료를 사용한다면 동박 주름이 생길 수 있다.

· Resin Tunnel이 생성되어 있는지 확인하고, 해체 후 Mass Lam 측정을 통해 제품 두께를 확인한다.

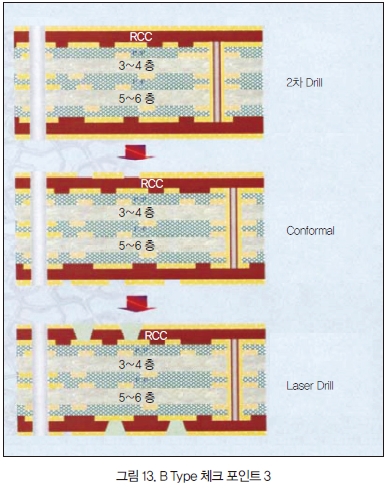

셋째로 그림 13과 같은 단계에서는 다음과 같은 사항을 유의해야 한다.

· 2차 드릴 시 역시 Test Hole을 가공한 후 신축 발생 시 CAD Data를 보정해 작업을 해야 하며 2차 드릴이 완료된 후 도금에 유입되는 일이 없도록 공정 이동에 주의를 기울여야 한다. 또한 Conformal 작업의 전처리 시(외층) Brush 작업은 하지 않는데, 이 과정 또한 도금 이전의 과정이므로 Brush 작업은 의미가 없다. 오히려 Laser Drill 가공 시 Alignment의 Binery를 저해하는 요인이 될 수 있다.

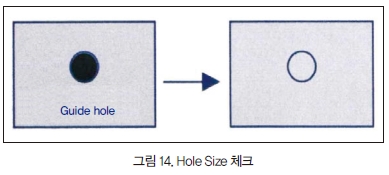

· 라미네이트 작업 시 도금 이전의 공정이므로 Racking 위치를 고려해 PNL 전체를 덮어야 한다. 만약 그렇지 못한다면 Trim 과정을 한 번 더 거쳐야 한다. 또한 노광 작업은 자동 노광기(또는 평행광)로 하되, 자동 노광기 인식 문제로 인해 PNL의 더미 부위부터는 Negative 방법으로 변환해야 하기 때문에 Guide Hole이 바뀌어야 한다 (그림 14).

노광 후에는 반드시 초도품 현상 Test를 거쳐 진공 불량에 의한 Alignment 손상 여부를 판단함과 동시에 Hole Point 상태를 파악해야 하며, 부식 시에는 1t 미만은 6m/min∼6.15m/min에서 2t 미만은 5m/min∼5.8m/min에서 실시 후 Hole Size를 체크한다.

· Laser Drill에 앞서 원점 Data를 반드시 확인한 다음 이상 발생 시 수정한 모든 조건을 갖춘 후 Data와 Hole과의 편심을 파악하기 위해 임시 가공 기능을 선택해 확인한다(INI File → Alignment → Mode → Confirmation 순으로 전환).

· Laser Drill 후 Hole 가공 상태를 전자 현미경(x100배율 이상)으로 관찰해 편심의 여부를 보고 보정을 결정한다. 만약 Hole의 편심이 관찰되면 Detail → Drilling Parameter → Mask 크기를 확대함과 동시에 Pulse Width, Zet3을 조절해 파워를 가공 조건에 맞게 맞춘다. 도금 전처리 시에는 Desmear를 LVH 0.2파이일 경우에 2.8m/min에서 1회, LVH 0.15파이일 경우에 2.6m/min에서 1회, LVH 0.1파이일 경우에 2.6m/min에서 2회 실시한다. 한편 전기동도금을 할 때에는 Sample 작업 시에는 1.2A/dm2에서 2회 실시하고 양산 작업 시에는 1.8A/dm2에서 1회 실시한다.

· Belt-Sanding은 무전해 금도금일 경우에 #800에서 4회 실시 후 동도금 두께를 측정하고 Brush 연마를 필수로 해야 한다.

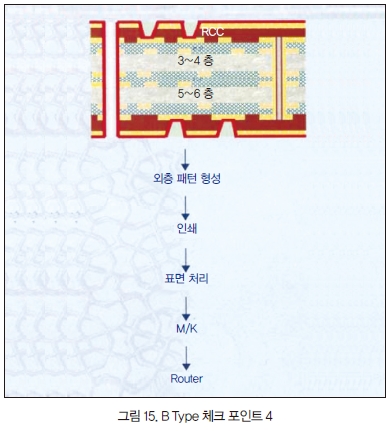

· 외층 라미네이트 시 이전과 달리 자동 장비로 시행하고 노광 역시 자동 노광기로 작업한다. 부식 작업을 하기에 앞서 Test PNL로 회로 폭을 맞춰 과부식 혹은 미부식이 발생하지 않게 해야 한다. 여기서 업체의 특별한 요구 사항이 없는 한 관리 범위는 ±20㎛로 한다.

· 외층 검사 시는 반드시 AOI 장비로 하고, 완료 후 Zet-scrubber를 1∼2회 실시한다. 여기에서 인쇄 정면 시에는 Brush 사용은 금하고 산세 처리만 한다.

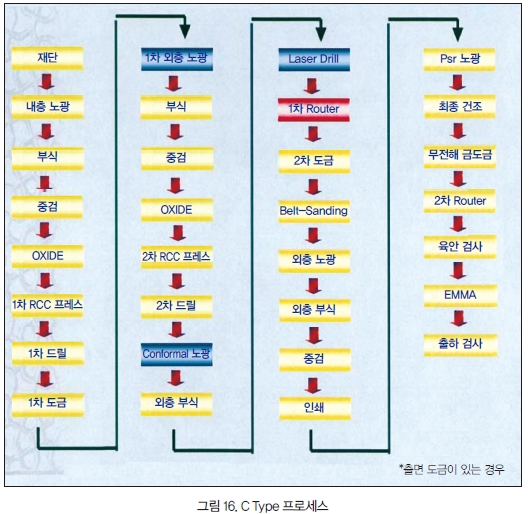

3. C 타입

C 타입의 전체 프로세스를 그림 16에 나타냈다.

이 타입 공정 중에서 그림 17과 같은 상황에서는 다음과 같은 점을 유의해야 한다.

· Gerber Data 상 Land가 따로 분리되어 나란히 있을 경우(외층 시 패드가 붙은 경우)에는 내층 AOI 검사 시 Defect로 작용한다.

· T/C가 2매 이상일 경우에는 A, B 타입과 마찬가지로 자동 Punching과 수동 Punching을 동시 실시(Rivet Guide 용)해야 하며 적층 시 반드시 Bonding과 Rivet을 동시에 해야 하며, 장방향의 Rivet 시에는 Posa Guide에 손상이 발생하지 않도록 주의해야 한다. 또한 0.1t H/H 이하의 제품이나 제품 파손 우려가 있는 PNL은 반드시 아대 부착과 동시에 컨베이어 구동에 주의해야 하며 1차 Posa 시 제품의 신축을 확인하고, 만약 신축이 발견되면 반드시 규격관리 신축 담당자에게 연락해 N/C Drill 보정에 들어가야 한다. Drill 작업 시에는 IVH Size가 0.3 파이 이하일 경우에 Stack에 유의해야 하며, Test Hole 가공을 거쳐 제품의 신축 여부를 재차 확인한 후 본 작업에 들어가야 한다.

· 자동 노광 작업을 해야 하므로 PNL의 장방향에 노광 Guide Hole Data를 확인한다(¢3.25, ¢1.0).

· Drill 후 다시 한 번 제품 내부의 가공 상태를 확인하고 Burr를 제거하기 위해 Air Gun 작업을 한다.

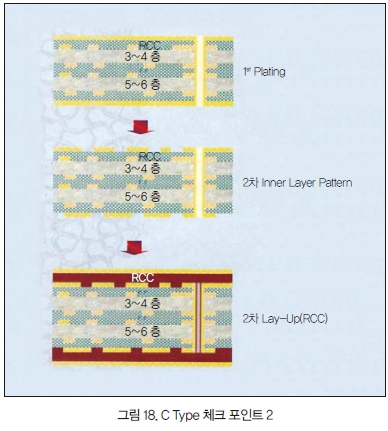

· C 타입의 두 번째로 그림 18과 같은 상황에서 유의할 점은 다음과 같다.

· 1차 도금 시 Desmear 속도는 2.6m/min에서 1회 작업 한다.

· 무전해 동도금 중 Shadow 처리 시 Chamber #1, #2로 작업을 하고 3.1m/min, 3.3m/min의 통상 속도로 작업한다. 전기동의 경우에는 1.6A/dm2에서 1회 작업하며 Hole 속 min 15㎛ 이상이면 된다. 또한 chamber는 #1, #2로 하고 3.1m/min, 3.3m/min의 통상 작업 조건대로 진행한다.

· 내층에 포함되므로 동금 후 Belt-sanding은 필요하지 않다.

· 2차 내층 작업(외층 작업)의 라미네이트 작업 시 반드시 PNL 전체를 덮어야 한다. 그 이유는 2차 적층 후 Posa Guide가 남아 있어야 하기 때문이다. 여기서 유의해야 할 점은 2차 내층 시에 자동노광기로 하며, 필름의 신축 여부는 반드시 확인한 다음 작업해야 한다. 또한 1차 Conformal Hole은 2차에 비해 약 50㎛ 작게 한다.

· 부식 시 도금 두께를 참조해 각 모델에 구성되어 있는 회로 폭에 맞게 작업한다. 반드시 Test PNL로 작업한 후 조건에 맞춰야 하며 회로폭 측정을 잊어서는 안 된다. 또한 부식 시 Conformal Hole Size도 고려해 부식 작업을 해야 하며 Hole의 형태가 완전한지를 확인한 후 Hole Size를 측정한다.

· 2차 적층 시(RCC) 규격에 맞는 재료를 사용해야 하며, PNL Size에 맞게 사용한다. 만약 크기가 크게 되면 동박 주름이 발생할 수 있다.

· Resin Tunnel이 생성되어 있는지 확인하고, 해체 후 Mass Lam 측정을 통해 제품 두께를 확인한다.

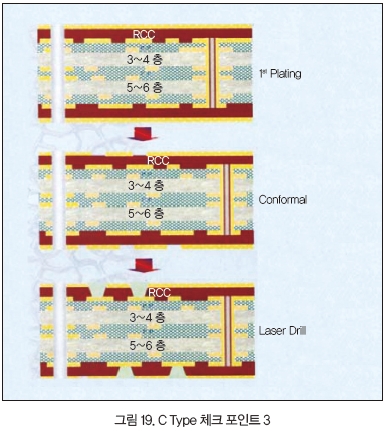

두 번째로 그림 19와 같은 공정에서 유의할 점에 대해 알아보려 한다.

· 2차 드릴 시 역시 Test Hole을 가공한 후 신축 발생 시 CAD Data를 보정해 작업을 행한다. 여기서 2차 드릴이 완료된 후에 도금에 유입되는 일이 없도록 공정 이동에 주의해야 하며 Conformal 작업의 전처리 시 Brush 작업은 하지 않는다.

· 라미네이트 작업 시 도금 이전의 공정이므로 Racking 위치를 고려해 PNL 전체를 덮어야 한다. Confor-mal 노광 작업은 자동 노광기로 하되 PNL의 더미 부위부터는 Nega-tive 방법으로 변환해야 하기 때문에 Guide Hole을 바꿔야 한다. 또한 1차 Conformal과의 편심이 최소가 되도록 해야 하며 만약 편심이 발생했다고 하더라도 최대 25㎛를 넘어서는 안 된다.

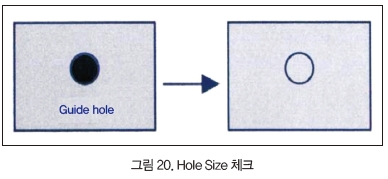

· 노광 후 반드시 초도품 현상 Test를 거쳐 진공 불량에 의한 Alignment 손상 여부를 판단함과 동시에 그림 20과 같은 형태로 Hole 상태가 변했는지를 확인한다.

Laser Drill에 앞서 원점 Data를 반드시 확인하고 이상 발생 시 수정한 후에 CAD Data 편집에 들어간다.

마지막으로 그림 21에 나타낸 공정에서 유의할 점에 대해 설명한다.

· Laser Drill 가공 상태는 Hole Size의 주축과 RCC 조건을 고려해서 정한다. 여기서 Hole Size의 주축을 정하는 방법은 B 타입에서 설명한 바와 같고, RCC는 1, 2차를 포함해 최소 7 Short의 Bust Mode로 가공해야 한다.

· 모든 조건을 갖춘 후 Data와 Hole과의 실제적인 편심을 파악하기 위해 임시 가공 기능을 선택해 확인한다.

· Laser 후 Hole 가공 상태를 전자 현미경(x100배율 이상)으로 관찰해 편심의 여부를 보고 보정을 결정한다. 만약 Hole에 편심이 발견되면 Detail → Drilling Parameter → Mask 순으로 크기를 확대해봄과 동시에 Pulse Width, Zet3을 조절해 Power를 가공 조건에 맞게 맞춘다. 만약 편심 정도가 심할 경우에는 Mask Size를 최대 6.0으로 설정해 가공한다. 도금 전처리 시에 Desmear는 LVH 0.2파이 이상에서 2.8m/min에서 2회, LVH 0.15파이의 경우에는 2.6m/min에서 2회 실시하며, 전기동도금 시에는 1.2A/dm2에서 2회(Sample 작업 시) 실시한다.

· Belt-sanding은 무전해 동도금일 경우에는 #800에서 4회 실시 후에 동도금 두께를 측정하고 Brush 연마는 필수이다.

· 외층 라미네이트 시 이전과 달리 자동 장비로 시행하고, 노광은 자동 노광기로 작업한다. 부식 작업을 하기에 앞서 Test PNL로 회로 폭을 맞춰 과부식 혹은 미부식이 발생하지 않도록 해야 한다. 여기서 관리 범위는 업체의 특별한 요구가 없는 한 ±20㎛로 한다.

· 외층 검사 시 반드시 AOI 장비로 하고 완료 후에는 Zet-scrubber를 1∼2회 실시하며, 인쇄 정면 시에는 Brush 사용을 금하고 산세 처리만 한다.

지금까지 Build-Up 타입에 대해 간략히 알아보고, A∼C까지 타입별 프로세스와 유의사항에 대해 알아봤다. 열거한 사항 중에는 타입별로 겹치는 내용도 있을 것이다. 하지만 상기 사항들을 숙지한 후 실무에 임한다면 큰 도움이 될 것이라 믿는다.

다음 호에서는 A∼C 타입을 제외한 타입의 공정과 각 공정별 작업 기준에 대해 소개하려 한다.