SMT·PCB의 불량 분석 및 대책

공장 내 이물질 차단이 수율 높인다

지난 해 말 한국산업기술협회가 주최한 PCB 불량분석대책 및 개선사례 특강에서 메가 일렉트로닉스의 김백준 전무가 공장 내에서 발생할 수 있는 주요 불량 사례에 대해 강의했다. 이와 관련해 “공장 내 먼지나 이물질만 관리를 잘해도 제품 불량을 50%는 줄일 수 있다.”고 강조하며, 이로 인해 발생하는 불량 사례에 대해 설명했다.

김 전무가 발표한 내용을 자세히 살핀다.

임재덕 기자(smted@hellot.net)

지난 2013년 11월 28일 한국산업기술협회(KITA)가 주최한 SMT·PCB 불량 유형별 분석대책 및 개선사례 특강에서 메가 일렉트로닉스의 김백준 전무가 ‘PCB 불량분석대책 및 개선사례’라는 주제로 PCB 불량 발생 원인과 그에 따르는 유형별 대책에 대해 발표했다.

결함 유발 : 공장 내 이물질·먼지

PCB에 결함을 유발하는 주요 요인은 여러 가지가 있을 수 있다. 하지만 이 중 절반 이상은 각 공정을 진행하는 공장 내 이물질 및 먼지에 의해 발생하는 것이다. 따라서 이를 인지하고 청결하게 관리한다면 많은 결함을 사전에 방지하는 것은 물론이고 PCB의 품질확보에도 큰 도움을 줄 수 있을 것이다.

따라서 공장 내 주요 이물질 및 먼지의 발생 요인에 대해 알아본다.

공장 내 먼지 및 이물질 발생 요인

• 녹은 먼지가 된다.

• 찐도 이물질의 하나다.

• 미생물도 먼지가 된다.

• 방진복도 세탁을 잘하지 않으면 먼지가 낀다.

• 개구면적에 비례하여 오염된다.

처음으로 녹에 대한 부분이다. 현장에서 일하는 사람이라면 누구나 녹이 먼지가 되는 것은 알고 있다. 그럼에도 불구하고 많은 공장에서는 무심코 동박면을 노출시킨 채로 방치하고 있거나, 녹슨 대차에 제품을 쌓아 올려 운반하는 등 이물질에 무신경한 모습을 보이고 있다.

둘째, 찐에 대한 부분이다. 도금 전에 붙은 찐은 회로 결손, 금도금의 변색, 광택의 어두움 및 도금 미부착 등을 유발한다. 이를 방지하려면 찐이 있는 테이프의 사용을 규제하고, 올바른 사용 방법을 숙지·사용하는 것이 중요하다.

셋째, 수세 탱크에서 발생하는 수조나 박테리아를 포함한 미생물을 들 수 있다. 수조나 박테리아 외에도 용제의 냄새를 좋아하는 벌레나 골판지 온도를 좋아하는 벌레에 대한 각별한 주의가 필요하다.

넷째, SMT 업계에서 종사한다면 한번쯤은 입어 봤을 방진복에 대한 부분이다. 이 부분에서는 한 가지 의문점이 생긴다. ‘방진복의 세탁을 왜 일반 세탁소에 맡기는가?’라는 점인데, 일반 세탁소에 맡기게 되면 마치 먼지 집합소를 보는듯하게 오염되고 방진은 어림도 없는 것이 사실이기 때문이다.

마지막으로 개구면적에 비례하여 오염된다는 점이다. 개구 면적이 크면 그만큼 공기가 많이 일고 동시에 이물질이 유입되기 마련이다. 또한 종종 현장을 다니다 보면 개구부의 문을 열어둔 채로 작업을 진행하는 경우를 봤는데, 이런 회사일수록 불량이 많고 원자재의 낭비도 많은 편이었다.

지금까지 공장 내 주요 이물질 및 먼지의 발생 요인에 대해 알아봤다. 이를 통해 앞으로는 이물질의 발생 사례에 대해 알아볼 것이다.

이물질 발생사례

지금부터 현장에서 직접 겪으면서 알게 된 다양한 이물질 발생사례에 관해 이야기할 것이다.

처음으로 다룰 이물질은 내층 부광실 부유 이물질인데, 이는 주로 Punching Duct 상판의 부식으로 유발 되는데, 이를 개선하는 방법은 3가지가 있다.

첫 번째 방법은 중간 부분의 덮개를 탈착시켜 Clean Roller를 내부 청소가 가능한 구조로 변경하는 것이고, 두 번째는 자동 노광기 별로 개별 급·배기 기능을 개선하는 것이다. 마지막으로 세 번째는 ACU를 주기적으로 정비하는 방법이 있을 수 있다. 이 같은 방법을 사용하면 내부 이물질을 완벽히 제거하지는 못하더라도 대부분의 이물질을 제거할 수 있다.

다음으로 다룰 이물질은 외층 박리 후 생기는 이물질이다. 이에 대한 표면 분석 결과 이물질 부위나 Copper 부위 모두 염소 이온(Cl)만 분석됐는데, 이는 염화구리(CuCl₂)의 염소 이온이 박리 과정에서 알칼리 이온과 착염을 형성했기 때문이다. 이 문제를 개선하려면 부식 후 수세력을 강화하여 박리 단으로 염소 이온이 유입되는 것을 최대한 차단해야 한다.

세 번째로 발생할 수 있는 이물질은 금도금 후처리 후 발생하는 이물질인데, 이는 전해 금도금이 완전한 것을 보면 PSR 이물질이 아님을 알 수 있다. 따라서 금도금 후처리 시 건조과정과 수세 과정에서 발생한 이물질인 것으로 확인됐다.

네 번째는 PEELABLE INK Strip 후 표면에 발생하는 이물질이다. 이는 리워크 진행시에 Peelable ink Strip 후 최종 수세 진행에 따른 수세수 오염과 Peelable Ink 인쇄 시 금도금 표면에 남아 있는 유기 용제(금도금 전처리 액, 세척 시 사용되는 에틸알코올 등)에 의해 Peelable Ink가 용해되는 물성의 변화 때문에 발생하는 것으로 추정된다.

이에 대한 대책은 단기적 및 장기적인 대책으로 나눠볼 수 있는데, 단기적 대책으로는 ‘금도금 표면의 이물질 중 유기용제로 추정되는 것’에 의해 Peelable Ink의 물성이 변하는 제품에 대해서 납품을 금하는 방법이 있고, 장기적으로는 사진 4M 변경 시 신고 등의 대책이 있다.

마지막으로 PSR 후 표면 이물질이다. 이에 대해 5차에 걸친 분석 결과, PSR 공정 불량이라는 결과를 얻을 수 있었다. 이 이물질은 PSR 미현상과 PSR 재처리 시 표면 불충분 수세가 원인이 되어 발생했고, PSR 현상단 TANK 청소 실시(파티클 제거) 및 PSR 현상 조건을 재확인함으로써 개선할 수 있다는 결과를 얻었다.

주요 결함 유형별 원인 및 대책

이번에는 다음의 주요 결함 유형에 대해 발생 원인과 그에 따르는 대책에 대해 알아본다.

주요 결함 유형

• 탄 도금

• VOID

• HOLE 속 결손

• ETCHING 편차(원인)

• PINK-RING

• SMEAR

• DENT

• DIMPLE

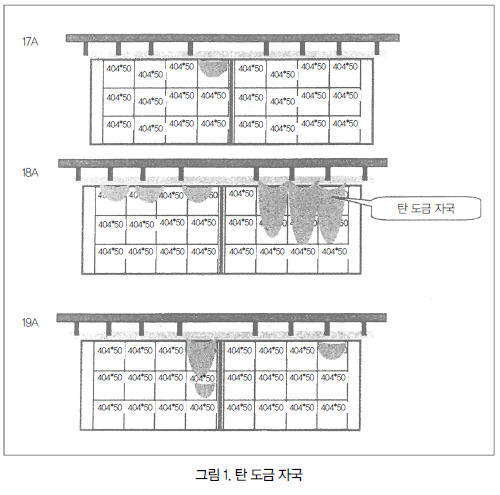

1. 탄 도금

도금 편차는 주로 2, 3ASD, 65분의 도금 작업 조건에서 제품의 1PNL 홀 수가 약 2,000개인 FULL 레킹 상태에서 고전류가 유입될 때 레커의 접점이 불안정하기 때문에, 제품에 순간적인 고전류를 흘려보내게 되어 발생한다. 그 외에는 새들부와 부스 바의 접촉이 불안전할 경우에 오실레이션 상황에서 저항 때문에 발생할 수도 있고, 고전류·면적대비 적은 홀 수·레커 접점의 불안정·부스 바의 휨 및 얇은 경우 등의 조건이 복합적으로 작용할 경우에도 발생할 수 있다(그림 1).

이를 사전에 방지하기 위해서는 레커의 접촉성 문제는 신규 레커로 교체하고, 부스 바의 휨 문제는 설비팀과 함께 휜 부스 바를 찾아 교정해줘야 한다. 그리고 부스 바가 얇아진 것은 교체를 해주고, 판넬 내 홀 수가 적은 제품은 단위 면적을 계산하여 적정 암페어 값을 산출해야 한다.

2. VOID

VOID에는 여러 현상이 있는데 이에 대해 설명하고 원인 및 대책을 분석해본다.

• RING : HOLE 속에 원형으로 도금이 안 된 상태를 말한다.

• CORNER : HOLE 입구에 발생하는 결손

• 미도금 : 부분적으로 도금이 안 되어 발생한 결손

• 100% : HOLE 속 전체가 도금이 안 된 상태

• 도금 들뜸 : 이는 주로 도금면의 오염이나 도금 조건이 부적정할 때 발생하는데, 동박면의 기름 찌꺼기나 산화막을 완전히 제거하거나, D/F 현상 후 동표면의 S/E 실시, 도금 초기의 극단적인 강·약 전류를 피하고 화학동 도금 진행 시 석출도금을 항상 적당량 유지함으로써 방지할 수 있다.

• 도금 VOID : 이는 주로 화학동 도금의 부적정, Drilling 상태 부적정, 도금 전 HOLE 내 세정의 부적절, HOLE 내 공기 유입, HOLE 내 이물질 등에 의해 발생한다. 이에 대한 대책으로는 수세를 시행해 이물질을 제거하거나, Buff 가스를 HOLE에서 제거, 도금 및 촉매액의 액조성을 적정 범위 내 유지하는 것이 중요하다.

• 도금 Crack : 이는 도금 물성의 저하, 도금 두께의 부족 또는 재료의 부적절함 때문에 발생하며, 도금액 중의 불순물을 활성탄으로 제거하거나, 전류 밀도의 적정선 유지, 도금 장치 및 물성을 관리함으로써 방지할 수 있다.

3. HOLE 속 결손

HOLE 속 결손은 다음에서 나열하는 9가지로 분류할 수 있다.

• CRACK : 도금작업 시 농도 및 온도 등의 약품 관리 실수로 인하여 발생한다.

• INTERFACE INTERRUPTION : MLB의 내층 COPPER FOIL이 떨어진 상태

• LAMINATE VOID : 정상적으로 레진이 있어야 할 곳에 레진이 없는 상태

• 수지밀림 : 기판이 가열될 때 수지 성분이 수축하여 HOLE의 각 층과 벽이 밀린 것처럼 보이는 상태

• 에치 백 : 내층 도체의 노출 표면적을 증가시키기 위해 HOLE 벽의 절연물을 화학적 방법으로 일정 깊이까지 용해·제거하는 것

• 위킹(Wicking) : 절연재질의 유리섬유 사이로 층이 전이되는 현상

• NAIL HEAD : MLB를 Drill로 HOLE 가공 시 HOLE 부분에 생기는 내층 도체의 퍼짐 상태

• LIFTED PAD : 절연기판의 외층 동박이 화학적·기계적 영향을 받아 LAND가 라미네이트로부터 분리된 상태

• HOLE WALL SEPARATION : 기판이 가열될 때 수지 성분이 수축하여 HOLE 벽이 갈라진 상태. 단면을 보면 수지 밀림과 유사하게 보이나 홀 입구와 출구를 일직선으로 놓고 수지 측으로 들어가 있으면 수지 밀림, 홀 내벽으로 밀려 있으면 HWS (Hole Wall Separation)라 한다.

4. ETCHING 편차(원인)

에칭 편차의 원인과 대책에 대해 다음의 4가지 예를 들어 설명한다.

• 노광에서의 빛의 산란 : Photo Mask와 D/F 사이의 갭이 존재한다면 이 갭을 감소시켜주고, Photo Mask로 대안이 되지 않는다면 Glass Mask로 교체하면 된다(신축 배제화).

• 농도 불균일 : 기판의 중심부와 측면을 E/T 정도의 오차를 유지해준다.

• 설비문제 : HCL ↑일 경우에는 Line Speed ↓, 제조량↓ 이고, HCL ↓일 경우에는 Line Speed ↑, D/F Attack ↑, E/T ↑, 제조량 ↑이다.

• Film 상의 회로폭 편차 : D/F의 한계 → 미세회로의 증가에 따른 Film의 경박화 → 라미네이션 설비 한계(Spray 방식으로 전환)

5. PINK-RING

PINK RING 현상은 다음과 같은 이유로 발생한다.

• Drill 시 충격으로 인한 미세한 층간 박리

• 흑화 처리 불량으로 인한 PREG와 내층 산화 동박과의 밀착력 저하

• DESMEAR 공정에서 처리시간이 길어 졌을 때 산의 침입

• 도금 전처리의 화학동에서 오래 침식되어 산이 침입

6. SMEAR

SMEAR 현상의 발생 원인으로는 다음의 3가지를 들어 설명할 수 있다.

• DESMEAR단의 초음파 기능 상실

• Drill 공정 시 과다한 SMEAR 형성

• 기타 DESMEAR단 설비적인 에러(DESMEA 단 스프레이 고장 등) 및 약품 농도 및 온도 에러

이에 대한 대응 방안으로는 제품 층수에 따라 콘베어 속도를 변경 하는 것과 초음파 1회/일 점검을 실시하는 방안이 있다.

7. DENT

DENT란 Press 공정 시 먼지, PP가루, Sus Plate 표면에 붙은 이물질에 의해 동박과 Epoxy가 함께 눌려진 상태를 말한다. 여기서 Press 공정 간 발생하는 DENT는 반드시 Epoxy 부분도 함께 눌려지며, 눌려진 부분의 동박의 두께와 눌려지지 않은 부분의 동박의 두께가 같은 것이 특징이다. 그러나 회로 형성 후 눌려진 회로 폭은 눌리지 않은 회로보다 넓어지게 된다. 이런 DENT가 생기는 원인으로는 다음의 6가지를 들어 설명할 수 있다.

• Sus Plate 표면 스크래치

• Sus Plate 정면 불량으로 인한 표면에 이물질 부착

• 동박 표면의 이물질 부착

• 적층 시 이물질 유입

• 해체 공정 후 제품 사이에 이물질 유입으로 동박 눌림

• 취급 부주의로 인한 찍힘성 DENT

이런 DENT 불량 발생을 억제하기 위해서는 Sus Plate Sand-ing 작업 시 Sus 표면을 확인해 표면 흠집이 있는 Sus를 분리해주고, Lay-up실, 적층실 출입 시 방진복을 착용해야 하며 적층 작업 시 동박 표면을 확인하여 이물질을 제거해야 한다.

8. DIMPLE

DIMPLE 현상이란 Pattern이 Base Copper, 무전해 동도금, 전기동도금으로 구성되어 있어야 하지만 Base Copper만 남아있는 상태를 말한다. 이는 육안으로 보면 열린(open) 상태로 보일 수 있으나 실상은 열린 상태는 아니면서 기능적으로 불충분한 불량이 나타난 것이다.

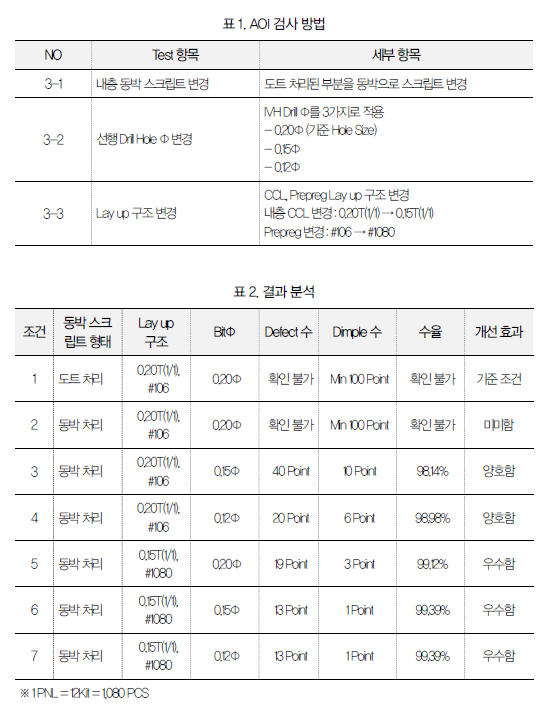

따라서 이를 파악하려면 육안검사로는 100% 검출이 불가하고, 내층 또는 외층 모두 AOI 검사(표 1, 표 2)를 진행해야 한다. AOI 검사 후 표1과 표2를 기반으로 한 분석 결과는 다음과 같다.

(1) 결과분석

• 검사 결과 동박 스크립트 변경 → BitΦ변경 → Lay up 구조 변경 순으로 효과 파악이 검증되었다.

• Defect 수 대비 수율이 높은 이유는 판넬에 생성되는 PCS 수가 1,080 PCS로 판넬의 대부분이 패턴으로 형성되어 있는 고난이도 제품이기 때문이다.

• DIMPLE에 대한 개선 효과는 있었으나, 제품의 Defect 수는 액침투성 유형으로 판넬 모두에서 검출되었다.

• 양산 진행시에 AOI에서 상당 부분 부하로 연결되기 때문에 이 부분에 대한 2차 개선 검사가 필요할 것으로 판단된다.

(2) 개선효과

• IVH Hole Φ 변경(0.20Φ, 0.15Φ. 0.12Φ 형태로 가공)으로 Resin이 빠지는 부피를 줄임으로써 DIMPLE 개선 효과가 있는 것으로 확인됐다.

• Lay up 구조 변경에 따라 DIMPLE 개선 효과가 있는 것으로 확인됐다.

결론

지금까지 실무적인 측면에서 공장에서 발생할 수 있는 이물질 및 먼지에 대해 알아보고, SMT·PCB 공정에서 일어날 수 있는 결함과 그에 대한 해결책 또한 알아봤다. 옛말에 ‘아는 만큼 보인다’는 말이 있듯이 미리 사전 지식을 쌓고 대비한다면, 각 기업은 시간 절약과 제조비 절감에 큰 도움이 될 수 있을 것이다.