PCB 조립라인의 자동프로그래밍 시스템-SPI

박태형 충북대학교 전자공학부 교수

솔더 페이스트 검사

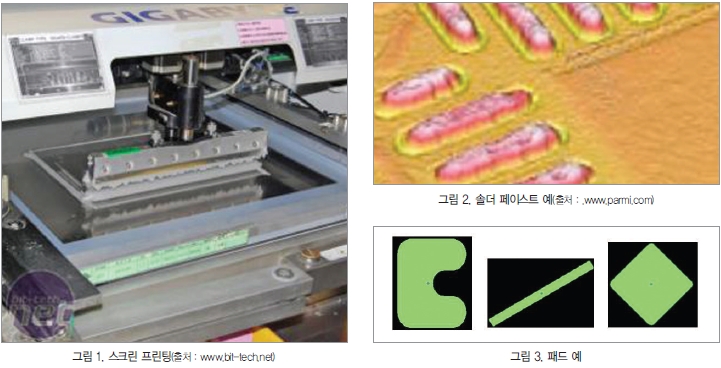

표면실장 라인의 첫 번째 공정은 PCB의 패드 부위에 솔더 크림을 도포하는 스크린 프린팅 공정으로 시작된다. 이 경우 PCB 패드의 해당 위치에 구멍을 뚫은 스텐실 마스크 상에 솔더 크림을 바르면, 중력에 의하여 솔더 크림이 구멍 아래로 떨어지면서 PCB에 도포가 이뤄진다. 이러한 과정은 일반적인 인쇄용 등사기의 원리와 유사하다.

이때 도포된 솔더 페이스트의 양이 너무 적거나 많으면, 이후의 마운팅 및 리플로우어 공정에서 발생하는 주요 조립 불량의 원인이 될 수 있다. 따라서 이러한 문제를 제어할 목적으로 솔더 페이스트의 양을 3차원으로 측정·검사하기 위해 솔더 페이스트 검사기(SPI, Solder Paste Inspection)가 사용되고 있다.

일반적으로 업계에서는 솔더 페이스트 검사용으로 별도의 검사기를 사용해 왔지만, 최근에는 이 기기가 스크린 프린터에 검사기능을 내장한 형태로 제작되는 경우도 관찰되고 있다.

SPI의 작업 데이터

SPI의 검사작업에 필요한 데이터는 다음에 설명하는 기판 데이터군, 패드 데이터군, FOV(Field Of View, 촬영영역) 데이터군으로 구분할 수 있다.

·기판 데이터

- 기판 크기

- 기판 원점 위치

- 배열 위치

- 피듀셜 종류, 형상, 위치, 크기

- 배드마크 위치, 크기

·패드 데이터

- 위치및각도

- 형상및크기

- 면적

- 부품 참조명

- 외곽점

·FOV 데이터

- 위치및크기

- 이동 순서

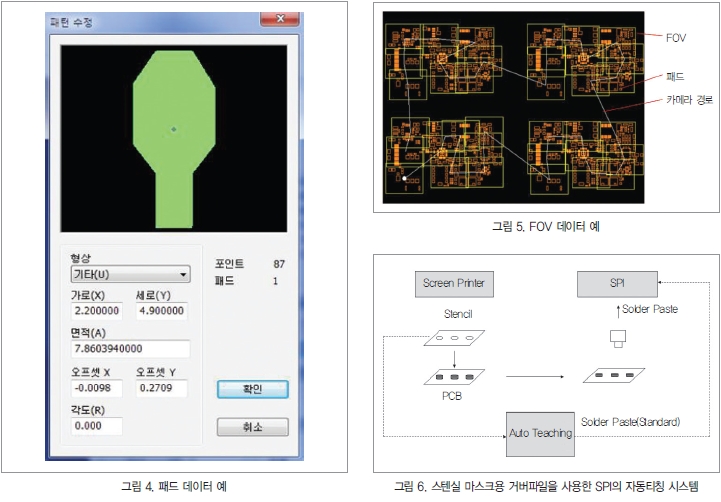

3차원 SPI 사용 시, 가장 중요한 검사 데이터는 솔더 페이스트의 부피 측정 자료이다. 따라서 솔더 도포가 실행되는 패드의 면적 데이터가 반드시 필요하다.

여기서 사용되는 패드는 원형, 각형과 같은 단순한 형상으로 제작된 것도 있지만 그림 3과 같이 복잡한 형상으로 제작 된 것도 있기 때문에, 이러한 패드들의 형상을 정확하게 표현 하기 위해 각도 및 외곽점 데이터도 추가로 요구되고 있다.

또한 FOV 데이터는 영역카메라(Area Camera)를 사용하는 장비에 한하여 요구되므로 라인스캔 카메라를 사용하는 장비의 경우에는 제공할 필요가 없다.

이러한 데이터를 이용해 PCB 전체 영역을 검사하기 위해서는 카메라가 이동하면서 여러 번 촬영을 실시해야 한다. 특히 영상 획득 시에는 카메라가 정지돼야 하므로, 촬영 횟수는 최소화하는 것이 바람직하다. 또한 카메라의 이동 거리도 최소 화해야 검사시간을 단축시킬 수 있다.

SPI용 자동티칭 시스템

하나의 기판에는 통상 수백 내지 수천 개의 패드가 존재하는데, 이들 패드에 대한 위치, 크기, 면적 등의 데이터를 티칭 하기 위해서는 오프라인의 자동티칭이 필수적으로 요구된다. 이처럼 SPI의 작업 데이터를 자동 티칭하는 방법으로는 크게 거버파일을 사용하는 방법과 PCB 이미지 데이터를 사용하는 방법이 적용되고 있다.

먼저 거버파일을 사용할 경우, 스크린 프린터에서 사용한 스텐실 마스크용 거버파일을 입력하여 거버파일로부터 패드의 위치와 형상 데이터를 추출하는 방법이 이용된다.

이를 통해 정확한 패드 데이터 추출은 물론 대부분의 모든 PCB 조립라인에서 스텐실 마스크용 거버파일을 손쉽게 확보 할 수 있다.

거버파일 대신 ODB+ 파일을 사용하는 경우도 있으나 ODB+ 파일의 경우 CAM 툴을 이용해 모두 거버파일로 변환 이 가능하다는 점에서, 거버파일을 사용하는 경우에 포함시키는 것이 바람직한 것으로 보인다.

PCB 이미지를 사용할 경우에는 PCB 이미지를 스캔한 후, 영상 처리를 통해 패드 부위의 위치와 크기를 추출하는 방식이 적용된다.

거버파일을 사용하는 방법과 비교했을 때 데이터의 정확도가 크게 떨어지고 별도의 스캐닝 과정이 수반돼야 하므로 이용이 불편한 것으로 알려져 있다. 때문에 거버파일의 확보가 어려운 특수한 경우의 매우 예외적인 상황에서만 적용된다.

거버파일 인터페이스

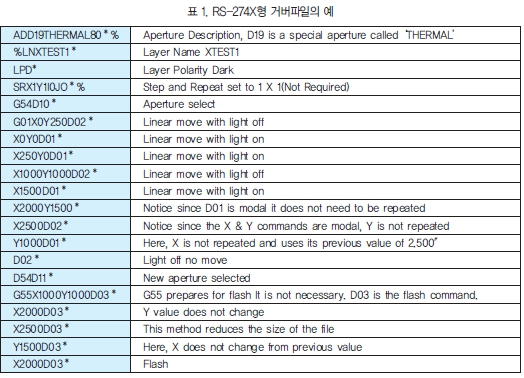

거버(Gerber)는 미국의 Gerber Scientific사에서 자사의 포토플로터를 구동시키기 위해 고안한 명령 데이터 포맷을 가리킨다. 여기에는 포토플로터의 도구(Aperture) 교환, 이동, 선 긋기(Ttrace), 플래쉬(Flash) 명령들이 벡터형식으로 정의되어 있으며, 거버파일은 명령 데이터를 텍스트화한 파일로 저장되어 있다.

거버파일은 처음에는 일부 포토플로터에만 적용되었으나, 점차 그 적용범위가 확대되어 PCB 관련 제조장비 대부분에 적용되는 가장 호환성 있는 파일로 자리잡게 되었다. 이 파일은 도구(Aperture) 데이터를 별도의 파일로 갖고 있는 RS- 274D형과 도구 데이터를 포함한 RS-274X형으로 구분된다.

파일 적용의 호환성 측면에서는 RS-274X형이 단연 유리하다. 특히 매크로 코드 등 새로운 명령어들이 지속적으로 추가되고 있으므로 최근에는 대부분 RS-274X 규격의 파일을 사용하고 있는 추세이다.

한편, 거버파일 인터페이스에 필요한 기술은 어떠한 데이터를 거버파일에서 추출하는가에 따라 달라진다. 단순한 위치 값을 추출하는 경우부터 매우 복잡한 패턴의 형상을 추출하는 경우까지 매우 다양하기 때문에, 사용자에게 편리한 거버파일 인터페이스를 제공하기 위해서는 공통적으로 컴퓨터 그래픽스, 영상처리, 패턴 매칭, 인식 등 고급의 컴퓨터 프로그래밍 기술이 필요하다.

거버파일의 포맷은 잘 알려진 표준규격이 확립되어 있긴 하지만, 거버파일을 생성시키는 CAD/CAM 소프트웨어의 기종에 따라 다양한 변이가 발생할 수 있다. 따라서 많은 거버파일을 다룬 경험에서 비롯된 노하우 또한 거버 인터페이스 제품의 질을 결정하는 중요한 요소로 꼽히고 있다.

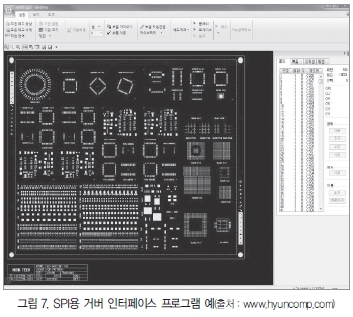

SPI용 거버 인터페이스 소프트웨어

SPI 장비를 운영하기 위해서 는 거버 인터페이스 소프트웨어가 필수적으로 사용된다. SPI용 거버 인터페이스 소프트웨어를 이용해 스텐실 마스크 용 거버파일로부터 SPI 작업 데이터(기판 데이터, 패드 데이터, FOV 데이터)를 자동으로 생성할 수 있다. 이 경우 패드 에 부품 참조명을 부여하기 위해 부품 참조명에 대한 정보를 제공하는 마운터 파일(또는 CAD XY 파일)이 적용되기도 한다.

SPI용 거버 인터페이스 소프트웨어는 기본적으로 거버파일 읽기, 기판데이터 설정, 패드 데이터 생성, 텍스트 파일 출력의 기능들을 포함한다. 이와 더 불어 벡터형 그림파일인 거버파일로부터 패드의 위치, 형상 등의 기하학적 정보를 추출하기 위해 다양한 영상처리 알고리즘이 활용되기도 한다.

여기서 많은 양의 데이터에서 고속으로 패턴을 탐색하는 기능은 소프트웨어의 성능에 커다란 영향을 주는 것으로 알려져 있다. 소프트웨어의 핵심적인 역할을 살펴보면 다음과 같다.

·거버파일 변환 : 다양한 형태의 거버파일을 판독해 기하 학적 정보를 추출한다.

·패드 자동 추출 : 패드에 해당하는 패턴을 추출하여 위치, 형상, 면적 등의 데이터를 추출한다.

·부품 자동 연결: 부품 중점과 패드를 자동으로 연결해 패드에 부품 참조명을 부여한다.

·배열 자동 탐색 : 기판에 존재하는 배열을 검색해 배열의 위치와 각도를 자동으로 추출한다.

·FOV 최적화 : 기판 내 패드 데이터를 통해 카메라의 촬영 위치와 경로를 최적화한다.

·부품 자동 탐색 : 패드 군을 탐색하여 부품으로 등록한다.

거버 인터페이스의 성능은 프로그래밍의 신속성, 데이터의 정확성, 사용 편리성 등의 장점을 제공한다. 우수한 소프트웨어의 경우 프로그래밍 소요시간을 5분 내외로 단축하는 것으 로 알려져 있다.

또한 데이터의 정확성은 사용된 거버 데이터와 처리 알고리 즘에 따라 달라지긴 하지만 1um 단위의 정확도로 실행 가능하다. 더불어 윈도우 그래픽 환경에서 편리하게 작업 가능하며, 사용자 편집 메뉴 등 다양한 편리 기능이 추가 적용되고 있다.

SPI용 거버 인터페이스 소프트웨어의 개발을 위해서는 거버 변환, 패턴검색, 경로최적화 등의 기술을 보유한 소프트웨어 전문가가 필요하다. 이들을 통해 개발된 대부분의 소프트웨어는 전문 소프트웨어 업체에서 개발되어 장비 제조사에 공급되고 있다. 국내 SPI 장비가 이 분야에서 세계 1위를 차지하 고 있는 데에는 우리나라 거버 인터페이스 소프트웨어의 우수성도 한 몫하고 있는 것으로 판단된다.