예전에 ‘금형용 CAD/CAM의 최신 기술 동향’이라는 제목으로 5축가공 대응과 머신 시뮬레이션 등 CAD/CAM 시스템의 동향을 소개했다. 이번에는 금형의 품질과 가공의 생산성을 크게 좌우하는 금형용 CAD를 소개한다.

대부분의 기업이 플라스틱 금형 설계의 3차원화에 대응하고 있다. 그러나 3차원 CAD 시스템의 기능이 충분하지 않기 때문에 대부분의 기업에서는 인서트의 설계까지밖에 할 수 없고, 금형 구조는 여전히 2차원 CAD로 설계되고 있는 것이 실상이다. 그렇기 때문에 ‘금형 설계는 3차원으로는 완결할 수 없고, 2차원 병용이 불가결하다’고 하는 의견이 일반적이다.

이에 프랑스에서 제2위의 CAD/CAM 벤더인 Missler Software사는 지금까지의 3차원 CAD 시스템으로는 실현할 수 없었던 기능과 퍼포먼스를 갖는 플라스틱 금형 설계 지원 시스템 TopSolid’ Mold 7을 개발했다. 기존의 3차원 CAD 처리 속도로는 리스폰스 문제로 대응이 어려웠던 용량이 큰 데이터라도 TopSolid’ Mold 7로는 처리 속도를 대폭으로 높여 쾌속으로 설계할 수 있게 됐다. 이번에는 부품 수 1,800개를 넘는 자동차용 범퍼의 금형(그림 1) 설계 절차를 통해 TopSolid’ Mold 7의 기능을 소개한다.

▲ 그림 1. 자동차용 범퍼 금형

성형품 설계

성형품 모델(그림 2)은 TopSolid’ Design 7의 모델링 기능을 이용해 설계하는 외에 TopSolid v6, SOLIDWORKS, Solid Edge, Parasolid, ACIS, IGES, STEP, NX의 3차원 데이터의 입력에 표준으로 대응, CATIA V4, CATIA V5, Pro/E에도 옵션으로 대응하고 있다. 입력한 모델에 치수 공차를 나중에 정의하고, 중간 공차 모델로 자동적으로 변경해 가공용 모델을 작성할 수 있다.

▲ 그림 2. 자동차용 범퍼의 성형품 모델

녹은 수지는 고체로 변화할 때에 체적이 감소하기 때문에 금형의 인서트는 제품 모델보다 크게 작성할 필요가 있다. TopSolid’ Design 7로 정의된 재질의 수축률은 자동적으로 반영되고, 오퍼레이터에 의한 임의 수축률도 설정할 수 있다.

우선, 살두께 해석 기능으로 성형품 모델 전체의 살두께를 컬러 콘투어로 표시한다(그림 3). 마우스 포인터가 가리키는 부위의 법선 방향 살두께가 리얼 타임으로 계측, 표시되기 때문에 쉽게 확인할 수 있다.

▲ 그림 3. 살두께의 컬러 콘투어 표시

다음으로 언더컷(그림 4)과 지정 각도 내의 빼기구배(그림 5)를 화면으로 확인한다. 이들 기능에 의해 성형품 모델의 수정이나 인서트의 분할을 효율적으로 할 수 있다.

▲ 그림 4. 언더컷의 확인

▲ 그림 5. 빼기구배의 확인

캐비티·코어 설계

이어서 파팅 라인을 설계한다. 우선 파팅 라인을 검토하기 위해 성형품의 최대 외형으로 후보선을 작성한다. 에지나 페이스 수가 많은 복잡한 형상도 형상의 최대 외형 에지를 고속으로 추출할 수 있다.

추출된 후보선을 이용하면서 파팅 라인을 확정해 간다. 마우스로 복수의 후보선을 둘러싸 한번에 선택하거나, 마우스로 클릭한 후보선에 연속하는 후보선을 자동으로 선택하거나 할 수 있다. 후보선이나 에지가 없는 부위에서도 정점 등을 이용해 파팅 라인을 간단히 작성할 수 있다(그림 6).

▲ 그림 6. 파팅 라인

파팅 라인에서 파팅면을 작성한다. 파팅면은 자동 작성을 하는 모드와 서피스 모델링을 하는 모드가 준비되어 있다. 자동 작성 모드에서는 성형품의 페이스에서 간단히 파팅면을 작성할 수 있다. 복수의 구멍에도 파팅면을 한번에 작성할 수 있다.

성형품의 에지를 이용해 파팅면을 모델링하는 경우, TopSolid’ Mold 7의 강력한 서피스 모델링 기능에 의해 스위프, 평행 스위프, 룰드 등 여러 가지 서피스를 쉽게 작성할 수 있다. 제품면와 매끄럽게 이어지는 서피스나 지정한 구배를 붙인 서피스 등도 프리뷰를 보면서 간단히 작성할 수 있다. 데이터의 용량이 큰 성형품의 파팅면 설계에서도 리스폰스의 저하를 느끼지 않고 설계할 수 있다(그림 7).

▲ 그림 7. 파팅면

인서트의 블록 사이즈를 지정하면, 캐비티(암놈형)와 코어(수놈형)가 작성된다(그림 8).

▲ 그림 8. 캐비티와 코어

이어서 인서트의 분할이나 슬라이드 구조를 설계한다(그림 9). 페이스, 에지 또는 라인을 지정하는 것만으로 분할 코어를 작성할 수 있다. 또한 분할 코어의 플랜지부는 수치를 입력하는 것만으로 모델링할 수 있다.

▲ 그림 9. 분할된 인서트

금형 구조 설계

TopSolid’ Mold 7은 2플레이트, 3플레이트 등 각종 타입의 후타바 표준 몰드베이스를 탑재하고 있으며, 자사 규격의 몰드베이스도 추가 등록할 수 있다. 형판의 사이즈 변경이나 몰드베이스의 변경은 언제라도 할 수 있다. 형판을 삽입하면 가이드핀의 길이가 변경되는 등 배치가 끝난 부품의 규격은 자동으로 변경된다. 부품의 규격은 변경하지 않고, 스폿페이싱 깊이를 변경하는 것으로도 대응할 수 있다.

또한 후타바, 미스미, 펀치공업의 풍부한 몰드 부품 라이브러리를 표준 장비하고 있다. TopSolid’ Mold 7은 CAD와 PDM이 일체이기 때문에 부품의 검색과 배치를 간단히 할 수 있다. 부품을 이름이나 카탈로그 등 여러 가지 조건으로 검색할 수 있다(그림 10). 라이브러리에서뿐만 아니라, ‘2015년 6월에 자신이 설계한 금형에 사용한 슬라이드’라고 하는 조건으로도 검색할 수 있기 때문에 유용 설계가 촉진되고 설계 공수를 단축할 수 있다. 검색된 부품의 프리뷰를 보면서 드래그 앤드 드롭으로 배치할 수 있다.

▲ 그림 10. 사이드 블록의 검색과 배치

또한 PDM 기능은 부품을 검색하는 외에 금형 구조에 사용되고 있는 부품, 작성자, 작성일, 형번 등으로부터 금형 모델이나 도면도 검색할 수 있고, 다른 CAD 데이터, DXF 파일, PDF 파일 등도 관리할 수 있다.

TopSolid’ Mold 7의 부품에는 드릴 구멍이나 탭 구멍 등의 배치에 필요한 구멍의 정보를 가지고 있으며, 부품의 배치와 동시에 구멍이 몇 초로 작성된다. 금형 구조 설계가 거의 완료되어 있으며, 포켓 구멍이나 드릴 구멍 등이 여러 개 작성되어 있는 플레이트라도 드릴 구멍이나 탭 구멍의 작성에 5초밖에 걸리지 않는다. 부품의 규격을 변경하면 구멍의 지름이나 깊이도 자동으로 변경된다.

이어서 이젝터핀을 배치한다. 이젝터핀의 배치 위치에 따라 플랜지 컷 타입이 자동적으로 선택되고, 끝단부와 플랜지부의 형상이 결정된다. 이젝터핀의 길이도 성형품 모델의 페이스로 자동 조정되고, 부품표에도 출력된다.

배치된 이젝터핀을 이동해 본다. 모형은 설계가 거의 완료되어 있으며, 여러 개의 구멍이 작성되어 있다. 또한 제품면에 접하는 부위이기 때문에 페이스 수도 많은 형상이다. 이와 같은 복잡한 형상이라도 TopSolid’ Mold 7에서는 리스폰스 좋게 이동할 수 있다. 또한 이젝터핀을 이동함으로써 형판의 구멍도 함께 이동시킨다(그림 11, 12).

▲ 그림 11. 이동 전의 이젝터핀과 구멍

▲ 그림 12. 이동 후의 이젝터핀과 구멍

분할한 인서트에 대한 슬라이드 구조의 설계도 슬라이드, 가이드 레일, 록킹 블록 등을 배치하는 것만으로 할 수 있다. 스트로크의 길이를 입력하면, 적합한 앵귤러핀이 자동적으로 선정되고 앵귤러핀의 길이나 각도는 슬라이드의 이동량을 기초로 자동으로 조정된다. 가동측 형판, 슬라이드 코어나 이젝터의 이동은 형열림 애니메이션으로 확인할 수 있고, 동시에 부품끼리의 간섭도 체크할 수 있다.

러너는 준비되어 있는 원형, 사다리형, 반원형, 퀀셋형 외에 유저가 자유롭게 형상을 등록, 이용할 수 있다. 경로가 되는 선을 그리고, 코너나 콜드 슬래그 웰을 설정하는 것만으로 러너를 설계할 수 있다.

냉각회로의 설계에서는 경로가 되는 선을 작도함으로써 냉각회로를 작성할 수 있다. 부품과의 간섭 체크만이 아니라, 냉각회로끼리의 간섭도 체크된다. O링, 물구멍 정지 플러그, 호스 니플 등의 부품 배치도 자동으로 할 수 있다. 작성이 완료된 냉각회로에 대한 수직 냉각회로의 추가도 작성하고 싶은 위치의 포인트를 둘러싸 커맨드를 선택하는 것만으로 할 수 있다. 냉각회로의 위치도 직감적인 조작으로 간단히 이동할 수 있다. 냉각 탱크의 깊이는 성형품까지의 거리에 의해 자동으로 계산되기 때문에 이동하면 냉각 탱크의 깊이도 다이내믹하게 변경된다. 배플판도 냉각 탱크의 깊이에 맞춰 배치할 수 있다.

지금까지의 3차원 CAD에서는 여러 개의 부품을 배치한 후에 냉각회로를 설계, 변경하기 위해서는 계산이나 화상 표시에 시간이 걸리는 경우가 많았다. TopSolid’ Mold 7에서는 냉각회로의 설계·수정도 스트레스 없이 단시간에 할 수 있다.

도면 작성

TopSolid’ Mold 7는 JIS 규격에 대응한 도면 작성 기능을 가지고 있으며, 부품 수가 많은 대형 금형에서도 압도적인 처리 속도로 도면을 작성할 수 있다. TopSolid’ Mold 7은 부품 수가 5만개인 어셈블리의 투영도 작성도 10초로 할 수 있을 정도로 고속이기 때문에 커맨드를 선택해 도면의 파일이 작성된 순간에 이미 투영도의 프리뷰가 표시되고 있으며, 리스폰스의 지연은 전혀 없다. 가공측과 고정측을 전환했을 때도 투영도가 즉시 갱신된다.

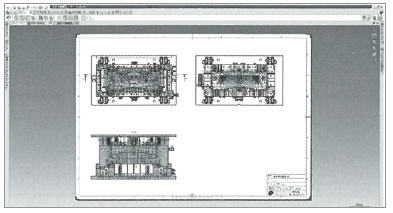

임의의 위치에 절단선을 작성하면, 단면도도 고속으로 작성된다(그림 13).

▲ 그림 13. 고정측(왼쪽 위)과 가동측(오른쪽 위)의 투영도와 금형 전체의 단면도(왼쪽 아래)

이젝터핀, 스크류, 가공 부품, 구입 부품 등 부품의 카테고리마다의 투영도도 작성할 수 있다. 이젝터핀에는 임의의 기호를 배치하는 동시에 지름과 수량을 ‘4-EP ?10.0×120.5’ 등와 같이 표시할 수 있다. 부품표는 스타일을 선택하는 것만으로 작성할 수 있고, 스타일은 유저가 커스터마이즈할 수 있다. TopSolid’ Mold 7로 작성된 모든 부품이 빠짐없이 리스트업되고, 부품명이나 규격, 이젝터핀의 절단 후 길이나 앵귤러핀의 길이도 기입된다(그림 14). 도면 상의 부품에 대한 부품 번호 배치도 자동이다.

▲ 그림 14. 부품표의 예

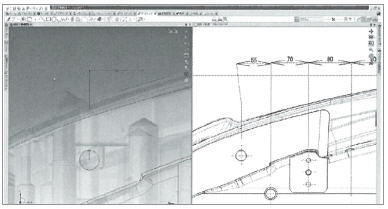

부품 도면을 작성한다. 도면 틀을 선택하고 투영도마다 위치를 지정해 작성하는 것도 가능하지만, 이번에는 부품 수가 1,800개 있다. 구입 부품의 부품 도면은 불필요하지만, 가공하는 부품의 부품 도면은 필요하다. TopSolid’ Mold 7에서는 가공하는 부품만을 선택하면 부품의 크기로부터 용지 사이즈를 자동 선택하고, 유저가 정의한 템플레이트에 투영도를 자동 배치하는 기능이 준비되어 있다. 표제 란의 부품명이나 일자 등도 자동으로 기입되기 때문에 필요한 치수나 부분 상세도를 추가하면 단시간에 부품 도면을 완성시킬 수 있다. TopSolid’ Mold 7의 금형 구조 도면, 부품표와 부품도는 금형 구조 모델과 연동하고 있다. 그렇기 때문에 금형 구조 모델이나 부품 모델을 변경하면, 부품표와 도면은 자동으로 수정된다. 수정 미스나 수정 누락은 발생하지 않는다. 고정측 모형의 냉각회로의 위치를 변경해 본다. 금형 모델 상의 치수를 55mm에서 80mm로 변경함으로써 도면이 변경되고 중심선이나 치수의 위치도 변경된다(그림 15, 그림 16).

▲ 그림 15. 냉각회로의 이동 전 금형 모델과 부품도

▲ 그림 16. 냉각회로의 이동 후 금형 모델과 부품도

설계에서 제조까지의 일관성을 실현

TopSolid’ Mold 7과 3차원 솔리드 CAD/CAM 시스템 TopSolid’ Cam 7을 연계시킴으로써 툴패스와 NC 데이터를 효율적으로 작성할 수 있다(그림 17). 우선 데이터 변환과 수정이 불필요하다. 설계 변경이 생겨도 성형품 모델을 수정하면 금형 구조 모델, 인서트, 러너, 이젝터핀의 길이, CAM의 툴패스에 자동으로 반영되어 재수정이나 누락 등의 미스를 방지할 수 있다.

▲ 그림 17. 3차원 솔리드 CAD/CAM 시스템 TopSolid’ Cam 7

TopSolid’ Cam 7은 3축가공은 물론이고, 3차원 CAM 시스템으로는 고생하고 있던 높은 정도를 요구받는 구멍뚫기, 2축가공을 강화하고 있기 때문에 고정도 금형 부품의 가공도 효율적으로 할 수 있다(그림 17).

또한 부품의 포켓, 홈, 구멍의 형상이나 가공 정도를 자동으로 인식해, 툴패스를 자동으로 작성할 수 있는 것이 특징이다. 공구의 사용 순서나 절삭 조건 등의 가공 조건은 유저가 가공 노하우로서 등록할 수 있다. 시스템이 획일적으로 툴패스를 작성하지 않고, 시스템을 사용하면 사용할수록 마치 유저 자신이 작성하는 것 같은 툴패스를 작성할 수 있는 것이 TopSolid’ Mold 7, TopSolid’ Cam 7의 특징이다.

유저를 단순한 반복 작업에서 해방시키는 동시에, 재수정을 없애고 새로운 금형 제작, 제조를 실현한다.

나카조 타카유키 (中條 貴之) 코다마코포레이션(주) 사업추진실

본 기사는 일본 일본공업출판이 발행하는 「기계와 공구」지와의 저작권 협정에 의거하여 제공받은 자료입니다.