[첨단 헬로티]

1. 서론

암나사를 가공하는 공구로서 동일 피치라면 여러 가지 사이즈의 암나사를 밀링가공할 수 있는 ‘스레드밀’이라는 공구가 있다. 그 경제성, 절삭칩 트러블이 적은 안정 가공, 더구나 곤란한 난삭재 가공과 가공 품위 향상이라는 이점으로 폭넓은 분야에서 수요가 늘어나고 있다.

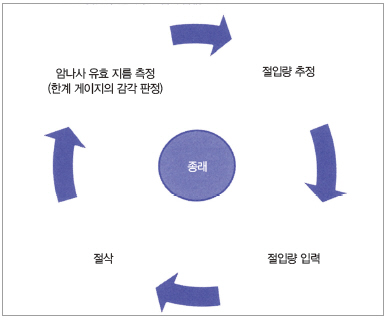

그러나 NC 프로그램을 사용한 자유도가 높은 가공을 위해 암나사를 목적의 유효 지름으로 가공하기 위한 세팅이 상당히 어렵고 시간이 걸리는 가공이라는 것도 널리 알려져 있다. 이 곤란한 세팅 작업(그림 1)을 대폭으로 개선시키고, 또한 공구 수명을 늘리는 것도 가능해지는 지름 보정 툴(DCT; Diameter Correction Tool)의 사용을 제안한다.

▲ 그림 1. 세팅의 흐름

2. 암나사 유효 지름 체크의 현상

일반적으로 암나사의 유효 지름을 검사하기 위해서는 나사용 한계 게이지가 사용되고 있다. 단, 이 나사용 한계 게이지는 암나사 유효 지름이 허용차 내에 있는지 여부의 합부 판정을 하는 것이 목적으로, 유효 지름이 허용차 내의 어디에 있는지까지는 확인할 수 없다.

그래서 스레드밀의 세팅 시에는 유효 지름을 체크하기 위해서는 통과측 한계 게이지를 삽입했을 때의 끼워맞춤 감각으로 대부분의 유효 지름을 추측하는 경우가 많다. 스레드밀을 사용해 처음으로 암나사를 가공할 때에는 일반적으로 유효 지름이 마이너스되는 경우가 많은데, 이 때 통과측 한계 게이지를 통과하려고 해도 전혀 들어가지 않기 때문에 유효 지름이 어느 정도 마이너스되어 있는지 예측이 되지 않는다. 여기에서 조금씩 지름 보정을 해서 통과측 한계 게이지가 통과했다고 해도 그 때의 끼워맞춤 감각으로 유효 지름을 추측할 수밖에 없고, 결과적으로 몇 번이나 반복 지름 보정을 하게 되어 시간과 수고가 들게 된다. 더구나 지름 보정이 완료된 유효 지름 위치도 끼워맞춤 감각밖에 없고 세팅 때마다 매회 위치가 변해 버리는 문제가 있다.

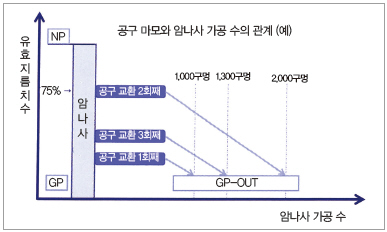

동사에서는 스레드밀로 연속 가공을 할 때에, 가공 스타트 위치는 암나사 유효 지름의 75%를 목표로 하는 것을 추천하고 있다. 연속 가공을 하는 가운데 공구가 마모되면 가공되는 암나사 유효 지름은 서서히 작아지는데, 이 스타트 위치가 위쪽에 있으면 통과측 한계 게이지까지의 거리(그림 2)가 크고 공구 수명을 향상시킬 수 있기 때문이다. 이와 같이 스레드밀의 성능을 충분히 발휘, 효율적으로 가공하기 위해서는 암나사 유효 지름이 현재 어디쯤에 있는지를 아는 것이 중요해진다.

▲ 그림 2. 가공 스타트 위치에 있는 공구 수명의 차이

3. 스레드밀용 지름 보정 툴 DCT의 기능·특징

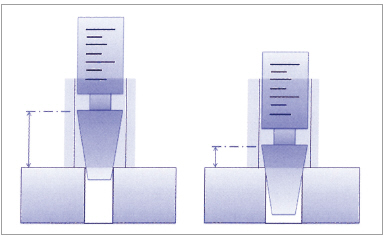

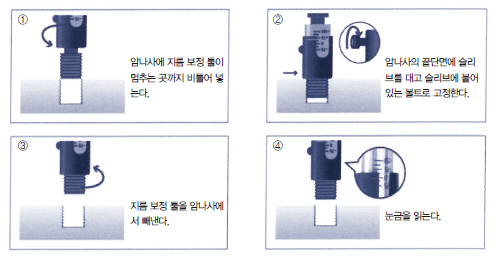

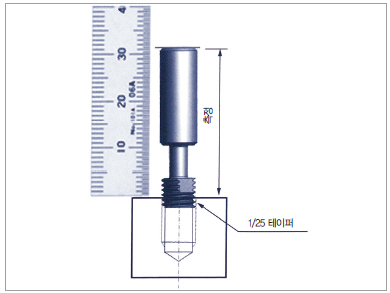

DCT의 나사부에는 약한 테이퍼를 설치하고 있다. 이 나사는 암나사 허용차의 100%(상한)에서 0%(하한), 더구나 -50%의 유효 지름을 가지고 있으며 이 범위 내에서 가공되고 있는 암나사에 삽입하면 테이퍼 나사의 어디에선가 멈추는 구조로 되어 있다. 이 때의 삽입 깊이(그림 3)와 나사의 테이퍼각에서부터 유효 지름으로 환산, 슬리브와 눈금을 통해 유효 지름을 육안으로 판독할 수 있게 되어 있다(그림 4).

▲ 그림 3. 입구 유효 지름을 구하는 원리

▲ 그림 4. DCT의 사용법

여기에서 알게 된 유효 지름에 의해 안심하고 적확한 지름 보정을 입력할 수 있게 되기 때문에 목표한 유효 지름으로 간단하게 넣는 것이 가능해진다. 여기에서 얻은 유효 지름은 입구부만의 계산값(참고값)으로, 암나사의 합부 판정을 하는 나사용 한계 게이지를 대신할 수 없지만 유효 지름을 간단히 수치로 알 수 있고, 또한 반복 오차도 작기 때문에 유효 지름 체크의 운용에는 충분하다고 생각한다.

4. DCT를 사용한 지름 보정 사례

나사 사이즈는 M48X5, 유효 나사 길이 40mm. 가공 조건은 Vc=80m/min, fz=0.08mm/날×2pass 가공, 사이클타임은 16min. DCT를 가지고 있지 않으며, 통과측 한계 게이지를 사용하면서 조금씩 지름 보정을 하여 합계 5회의 지름 보정을 한 경우에는 합계 80분의 가공 시간에 대해, DCT를 사용해 적확한 지름 보정이 가능하므로 합계 2회의 지름 보정으로 끝난 결과는 합계 32분이 되어 80분→32분으로 대폭적인 가공 시간 단축이 됐다.

5. DCT의 응용 사례

슬리브와 눈금을 사용해 육안 판정할 수 있는 DCT를 소개했는데, 여기에서는 유효 지름 실측값을 얻을 수 있는 실측 타입 DCT(그림 5)을 소개한다. 실측 타입은 DCT의 슬리브와 눈금을 폐지하고 코스트를 억제할 수 있다. 그 대신에 높이 측정과 계산을 할 필요가 있는데, 눈금보다도 작은 수치를 얻는 것이 가능하고 여러 가지 정도 등급의 암나사에 사용할 수 있는 범용성이 있다.

▲ 그림 5. 실측 타입 DCT (예)

6. 맺음말

앞으로도 스레드밀 가공의 수요는 더욱 늘어 갈 것으로 생각되며, 종래 일반적으로 어렵다고 여겨지고 있던 세팅을 도울 수 있는 아이템으로서 이 DCT가 널리 사용될 수 있다면 좋겠다. 또한 이 DCT는 스레드밀 가공뿐만 아니라 선반가공 시에도 동일한 목적으로 사용할 수 있고, 암나사 유효 지름을 확인하고 싶은 여러 경우(열처리 전후, 도금 전후의 유효 지름 변화량 분석 등)에도 도움이 될 수 있는 아이템이다.

아이카와 타쿠야 (相川 卓也) 오에스지(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.