효율적이며 컴팩트한 DC/DC 컨버터를 설계하기 위해서는 변환에 관련된 물리학 및 수학에 대한 깊이있는 이해와 실전에서의 풍부한 경험을 필요로한다. 보드플롯, 맥스웰방정식, 극점 및 영점 같은 것들을 깊이있게 이해함으로써 우수한 DC/DC 컨버터 디자인을 설계할 수있다. 그런데 IC 디자이너들이 흔히 간과하는 문제가 골치아픈 ‘열(heat)’ 문제이다. 이 일은 흔히 패키지 엔지니어에게 떠맡겨진다.

정교한 IC들이 밀집돼 탑재된 제약적인공간에 사용되는 POL(point-of-load) 컨버터는 열이 아주 중요한 문제이다. 어떤 POL 레귤레이터이든 열을 발생시킨다. 어떤 전압 변환도 100% 효율이 아니기 때문이다. 적어도 아직까지는 말이다. 그렇다면 패키지는 구조, 레이아웃, 열임피던스에 따라서 얼마나 뜨거워질 수 있는가? 패키지의 열임피던스는 POL 레귤레이터의 온도를 상승시킬뿐만아니라, PCB와 주변부품들의 온도까지도 상승시키므로 해당 시스템으로부터 열을 제거하기 위해서 복잡성, 크기, 비용을 증가시킨다.

PCB 상에서 DC/DC 컨버터 패키지의 열을 완화하기 위해서는 크게 두 가지 전략을 사용할 수 있다.

①PCB상에서 열을 소산시킨다

컨버터 IC가 표면실장방식이면 패키지 하단면으로부터 PCB상의 열전도 구리비아나층을 통해서 열을 소산시킬 수 있다. 패키지대 PCB의 열임피던스가 충분히 낮으면 이렇게 하는 것만으로 충분하다.

②에어플로우를 추가한다

시원한 에어플로우를 사용해서 패키지로부터 열을 제거할 수 있다(좀 더 정확하게는, 패키지 표면과 접촉하고 있는 더 시원한, 빠른 움직임의 공기분자들로 열을 전달한다).

물론 잘 알다시피 수동 및 능동 히트싱크를 사용할 수 있다. 다만 이 글에서는 편의상 이러한 기법들을 두 번째 범주에 포함되는 것으로 간주하겠다.

소자부품의 온도상승이 발생되면 PCB 디자이너는 흔히 사용되는 표준적인 열완화 기법들을 사용할 수 있다. 이러한 것들로는 구리를 추가하거나, 히트싱크를 사용하거나, 더 크고 빠른 팬을 사용하거나, 또 아니면 단순히 더 많은 공간을 사용하는 것을 들 수 있다. 더 많은 PCB 공간을 사용해서 PCB상의 부품들 사이의 간격을 늘리거나 또는 PCB 층을 더 두껍게 하는 것이다.

PCB로 이러한 어떤 기법들이든 사용해서 시스템을 안전한 온도한계 이내로 유지할 수 있다. 하지만 이러한 기법들을 사용하면 시장에서 최종 제품의 경쟁력을 약화시킨다. 예를 들어서 라우터 장비같은 제품이라고 했을 때, PCB상에서 부품들 사이의 간격을 늘리려고하면 더 큰 케이스를 사용해야 하거나 또는 에어플로우를 늘리기 위해서 더 빠르게 회전하는 팬을 사용하면 소음이 커질 수 있다. 그러면 시장에서 이 최종 제품의 경쟁력이 떨어질 것이다. 이 시장에서 업체들은 제품의 크기, 연산 성능, 데이터 속도, 효율, 가격같은 것을 내세워서 경쟁하기 때문이다.

그러므로 고전력 POL 레귤레이터 주변으로 성공적인 열관리를 달성하기 위해서는 적합한 레귤레이터를 선택해야 하고, 그러기 위해서는 신중한 검토를 필요로한다. 이 글에서는 레귤레이터 선택이 어떻게 보드 디자이너의 일을 줄이는지 설명한다.

POL 레귤레이터를 단지 전력 밀도로만 선택하지 않아야 한다

여러가지 시장 요인들에 의해서 전자 장비로 열성능을 향상시키는 것이 요구된다. 무엇보다도 중요한 요인은, 성능은 계속해서 높아지는데 제품 크기는 갈수록 작아진다는 것이다. 예를 들어서 28nm~20nm 및 20nm 미만 디지털 디바이스는 높은 성능을 제공하기 위해서 많은 전력을 소모한다. 혁신적인 장비 디자이너들은 이러한 축소된 프로세스 기술을 사용해서 더 빠르고, 더 작고, 더 조용하고, 더 효율적인 디바이스를 내놓고자한다. 그렇다면 결론은, 이러한 경향을 충족하기 위해서는 POL 레귤레이터가 전력밀도, 다시 말해서 체적당 또는 면적당 전력을 높여야 한다는 것이다.

레귤레이터 제품설명서에서는 당연하게도 전력밀도를 가장 중요한 사양으로써 전면에 내세운다. 전력밀도가 우수하면 경쟁제품들 사이에서 돋보이게할 수 있다. 디자이너들이 무수히 다양한 레귤레이터 제품중에서 선택할 때 기준이될 수 있는 사양을 제공한다. 40W/cm2POL 레귤레이터라면 30W/cm2 레귤레이터보다 우수할 것이다.

그러므로 레귤레이터 제품 디자이너는 되도록 더 적은 공간으로 더 높은 전력을 짜내려고 한다. 거창한 전력밀도 수치가 언뜻 보기에는 빠르고, 작고, 조용하고, 효율적인 제품을 달성하기 위한 가장 확실한 길인 것처럼 생각된다. 이것은 마치 자동차 성능을 비교할 때 마력을 따지는 것과 비슷하다. 그렇다면 성공적인 최종 디자인을 달성하기 위해서 전력밀도는 얼마나 중요한가? 이에 대한 대답은, 생각보다는 덜 중요하다는 것이다.

POL 레귤레이터는 애플리케이션의 요구에 따라서 적합한 것을 선택해야 한다. POL 레귤레이터를 선택할 때는 PCB상에서 일을 얼마나 잘 할 것이냐를 따져보아야 한다. 그러기 위해서는 열처리가 애플리케이션의 성공과 실패를 좌우한다. 그러면 다음에서는 열성능과 관련해서 POL 레귤레이터를 어떻게 선택할지 살펴보자.

①전력밀도 수치는 무시한다

전력밀도 사양은 열디레이팅을 감안하지 않은 것이다. ‘실제적인’ 전력밀도면에서는 열디레이팅이 훨씬 더 중요한 문제이다.

②레귤레이터의 열디레이팅 곡선을 확인한다

특성 분석을 잘하고 부대자료를 잘 갖춘 POL 레귤레이터는 다양한 입력전압, 출력전압, 에어플로우 속도로 출력전류를 보여주는 그래프들을 포함할 것이다. 레귤레이터 데이터시트에 실제 동작조건들로 인한 POL 레귤레이터의 출력전류용량을 제시해야 한다. 이 자료를 토대로 열특성 과부하전류 용량을 보고 레귤레이터를 판단할 수 있다. 해당 레귤레이터가 자신의 시스템의 정격 및 최대 주변 온도와 에어플로우 속도 요구를 충족하는가? 명심할 점은, 출력 전류디레이팅은 디바이스의 열성능과 연관된다는 것이다. 이 둘은 밀접하게 연관되어있으며 둘 다 중요하다.

③효율을 확인한다

그렇다. 효율이 첫 번째 고려사항이 아니다. 효율수치는 DC/DC 레귤레이터의 열특성에 대해서 잘못된 그림을 보여줄 수 있다. 입력전류와 부하전류, 입력전력, 전력소모, 접합부온도를 계산하기 위해서는 당연히 효율수치가 필요하다. 하지만 효율수치와 함께 출력전류 디레이팅과 디바이스 및 패키지에 관련된 여타 열데이터를 고려해야 한다.

예를 들어서 98% 효율 DC/DC 스텝다운 컨버터라고 하면 아주 훌륭하게 들릴 것이다. 그런데다가 전력밀도 수치까지 우수하다면 더 좋을 것이다. 그렇다면 이보다 효율이 낮고 전력 밀도도 낮은 레귤레이터를 제치고 이 레귤레이터를 선택할 것인가? 경험이 많은 엔지니어라면 이 얼마안되는 2% 효율손실이 어떤 영향을 미칠지를 따져볼 것이다. 이 전력이 동작시에 얼마만큼의 패키지 온도상승으로 이어질 것인가? 전력밀도가 높고 효율이 높은 이 레귤레이터는 60°C 주변온도로 200LFM(linear feet per minute) 에어플로우를 사용해서 접합부 온도가 얼마가 될 것인가? 단지 25°C 실온으로 표기된 정격수치들만 말고 그 이상을 살펴보아야 한다. -40°C, 85°C, 125°C 같이 극단적인 조건으로 측정된 최대 및 최소값들은 얼마인가? 전력밀도가 높으므로, 패키지 열임피던스가 너무 높아져서 접합부온도가 안전한 동작온도를 벗어나서 치솟지는 않는가? 훌륭한 효율을 내세우면서 가격이 비싼 이 레귤레이터가 얼마만큼의 디레이팅을 필요로 하는가? 디레이팅된 출력전류 수치를 보면 비싼 가격을 정당화하지 못할 정도로 출력전력 용량을 깎아먹지는 않는가?

④POL 레귤레이터를 냉각하기가 용이한지 고려한다.

데이터시트에서 주어지는 패키지 열임피던스 수치를 사용해서 접합부온도, 주변온도, 케이스 온도의 상승을 시뮬레이트하고 계산할 수 있다. 표면실장패키지에서 열은 상당부분 패키지 하단면에서 PCB로 흐르므로, 데이터시트에서 제시하고 있는 레이아웃 가이드라인과 권장사항을 준수함으로써 시스템 프로토타입 개발시의 돌발상황을 최소화할 수 있다.

잘 설계된 패키지는 표면전체에 걸쳐서 열을 골고루 효율적으로 소산시켜야한다. 그럼으로써 핫스팟을 제거할 수 있다. 핫스팟이 발생되면 POL 레귤레이터의 신뢰성을 떨어트린다. 위에서 언급했듯이 PCB가 표면실장 POL 레귤레이터로부터의 열을 상당부분 흡수하고 전도시킨다. 오늘날 밀집적이고 복잡한 시스템에서는 강제 에어플로우를 보편적으로 사용하므로 영리하게 설계된 POL 레귤레이터는이 ‘공짜’ 냉각을 활용해서 MOSFET이나 인덕터같은 열을 발생시키는 소자들로부터 열을 제거할 수 있다.

열을 패키지 상단면으로 유도하고 공기중으로 배출

고전력 스위칭 POL 레귤레이터는 인덕터나 트랜스포머를 사용해서 입력 전원전압을 레귤레이트된 출력전압으로 변환한다. 비절연형 스텝다운 POL 레귤레이터는 인덕터를 사용한다. 인덕터와 MOSFET 같은 부속 스위칭소자들은 DC/DC 변환시에 열을 발생시킨다.

십여 년 전에 패키징 기술의 발전으로 자기 소자들을 포함한 전체적인 DC/DC 레귤레이터 회로를 플라스틱 몰딩 안으로 집어넣을 수 있게됐다. 이것을 모듈 또는 SiP라고 한다. 이 플라스틱 몰딩 내부에서 발생된 열대부분이 패키지 하단면을 통해서 PCB로 전달된다. 표면 실장 패키지 상단면으로 히트싱크를 추가하는 것 같은 기존방식을 사용해서 이 패키지로부터 열제거를 향상시키려고하면 패키지 크기가 커진다.

그래서 몇 년 전에는 활용 가능한 에어플로우를 활용해서 냉각을 돕기위한 혁신적인 모듈패키징 기법이 개발됐다. 이 패키지 디자인은 히트싱크를 모듈패키지 내부로 통합하고 그 위로 몰딩을 했다. 패키지 내부에서 히트싱크 하단면이 열을 발생시키는 MOSFET 및 인덕터와 곧바로 연결되고 히트싱크 상단면은 패키지 상단에서 평평한 표면으로 노출시킨다. 이 새로운 내부패키징 히트싱크기법을 사용함으로써 디바이스를 에어플로우를 사용해서 빠르게 냉각할 수 있게됐다.

수직적층 : POL 모듈 레귤레이터에 인덕터를 적층하고 히트싱크로써 작용

POL 레귤레이터에서 인덕터 크기는 전압, 스위칭 주파수, 전류처리 용량, 구조에 따라서 결정된다. 인덕터를 포함한 전체 DC/DC 회로를 IC와 비슷하게 플라스틱 패키지로 몰딩하고 밀봉하는 모듈 기법에서는 무엇보다도 인덕터에 따라서 패키지의 두께, 체적, 무게가 결정된다. 인덕터는 또한 상당한 열을 발생시킨다.

위에서 언급한바와 같이 패키지 안으로 히트싱크를 포함시키면 MOSFET과 인덕터로부터 패키지 상단면으로 열을 전도할 수 있다. 그리고 이 상단면에서는 공기중이나, 냉각판이나, 수동 히트싱크로 열을 소산시킬 수 있다. 이 방법은 비교적 작고 낮은 전류의 인덕터를 플라스틱 패키지 안으로 손쉽게 집어 넣을 수 있을때는 효과적이다. 하지만 POL 레귤레이터가 더 크고 높은 전류의 인덕터를 사용할 때는 이 방법이 효과적이지 않다. 이 경우에 자기 소자들을 패키지 내부로 포함시키기 위해서는 다른 회로소자들의 간격을 더 띄워야하고 그러려면 패키지의 PCB 풋프린트를 훨씬 늘려야하기 때문이다. 이 풋프린트를 작게하면서 열소산을 향상시키기 위해 패키지 엔지니어들이 또 다른 해결책을 개발하게됐다. 그것은 바로수직적층 3D 패키징이다(그림 1).

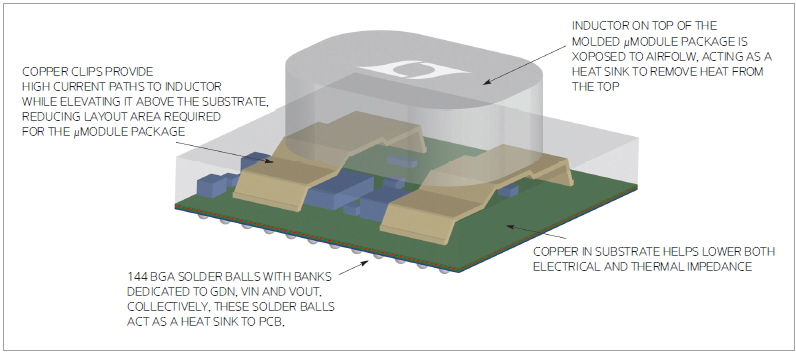

▲ 그림 1. 3D(수직) 패키징 기술을 적용한 고전력 POL 레귤레이터모듈로써, 인덕터를 위로 올려 에어플로우에 노출되도록

함으로써 히트싱크로 작용한다. 인덕터 하단의 서브스트레이트 상으로 나머지DC/DC 회로들을 조립해 필요한 PCB 면적을

최소화하고 열성능을 향상시킨다.

적층 인덕터를 노출시킨 3D 패키징 : 풋프린트는 작게하고, 전력은 높이고, 열소산은 향상

PCB 풋프린트는 작게하고, 전력은 높이고, 열 성능을 향상시키는 것. POL 레귤레이터를 구축하기 위한 새로운 기법으로써 3D 패키징을 사용해 이 세가지가 동시에 가능하다(그림1). LTM4636은 DC/DC 레귤레이터 IC, MOSFET, 지원회로, 대형인덕터를통합한mModule® 레귤레이터로써, 출력 리플을 낮추고 12V 입력으로 최대 40A의 부하전류를 제공할 수 있으며 3.3V부터 0.6V까지 정확하게 레귤레이트된 출력전압을 제공한다. 4개 LTM4636 디바이스를 병렬로 연결하면 전류공유를 통해 160A의 부하전류를 제공할 수 있다. 또한 패키지 풋프린트가 16mmx16mm에 불과하다. 이 제품군의 또 다른 제품인 LTM4636-1은 과열및입력/출력과전압 조건을 검출하고 전위의 전원장치나 회로 차단기를 작동시킴으로써 제품 스스로와 뒤 단부하를 보호한다.

마력을 신봉하는 이들은 LTM4636의 전력밀도를 보고서 이 수치가 얼마나 뛰어난지 알게될 것이다. 하지만 위에서도 살펴보았듯이 전력밀도수치만으로는 전체 그림을 완성할 수 없다. 이 mModule 레귤레이터 제품은 그 외에도 시스템 디자이너에게 유용하고 중대한 이점들을 제공한다. 뛰어난 DC/DC 변환 효율에 의해서 열성능이 탁월하며, 열을 소산시키는 능력이 타의 추종을 불허한다.

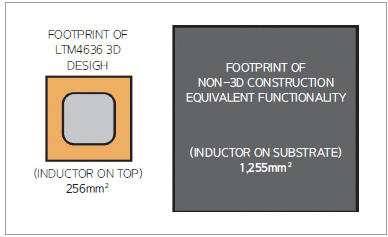

레귤레이터 풋프린트(16mm x 16mm BGA)를 최소화하기 위해서 인덕터를 위로 올리고 2개 구리리드 프레임구조를 사용해서 고정시켰다. 그럼으로써 여타 회로소자들(다이오드, 저항, MOSFET, 커패시터, DC/DC IC)을 그 하단의 서브스트레이트상에 솔더링할 수 있게됐다. 만약에 인덕터를 서브스트레이트상에 탑재한다면, 이 mModule 레귤레이터는 소형화된 256mm² 풋프린트가 아니라 1,225mm² 의 PCB 면적을 차지하게 될 것이다(그림 2).

▲ 그림 2. LTM4636의 적층 인덕터는 히트싱크로도 작용함으로써 작은

풋프린트로 전체적인 POL 솔루션을 탑재하면서도 뛰어난 열성능을 달성한다

적층 인덕터 구조를 사용함으로써 컴팩트한 POL 레귤레이터를 제공할뿐만 아니라 부가 이점으로써 뛰어난 열성능을 달성한다. LTM4636의 적층 인덕터는 나머지 소자들처럼 그 위로 플라스틱 몰딩을 하지 않는다. 즉, 다시 말해 밀봉하지 않는다는 것이다. 그러지 않고 에어플로우에 곧바로 노출되도록했다. 또한 인덕터 케이스 형태를 모서리를 둥글게함으로써 공기 역학을 향상시키도록했다(흐름 방해 최소화).

열동작과 효율

LTM4636은 40A가 가능한 mModule 레귤레이터로써, 그림 1에서 보는 것과 같이3D 패키징기술, 또 다른 용어로는 CoP(component-on-package) 기술을 사용하고 있다. 패키지바디는 오버몰딩된 16mmX16mmX1.91mm BGA 패키지이다. 이렇게 몰딩된 것 위에 인덕터를 적층한 LTM4636은 하단면 BGA 솔더볼(144볼)에서부터 인덕터 상단면까지 총 패키지 높이가 7.16mm이다.

LTM4636은 상단면으로부터 열을 소산할뿐만 아니라 패키지 하단면에서 PCB로 효율적으로 열을 소산시키도록 설계됐다. LTM4636은 144개 BGA 솔더볼을 제공하며, 이들 볼이 GND, VIN, VOUT용으로 무리를 짓고 부위로 높은 전류가 흐른다. 이 솔더볼이 집합적으로 PCB에 대해서 히트싱크로써 작용한다. 그러므로 LTM4636은 패키지 상단면과 하단면 모두로 열소산을 극대화한다.

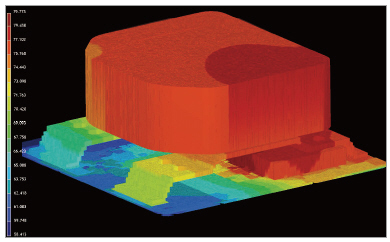

▲ 그림 3. 몰딩된 LTM4636의 열동작을 보여준다. 열이 즉시 인덕터 패키지로

전달돼 에어플로우에 노출된다는 것을 알 수 있다.

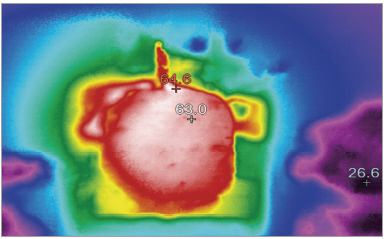

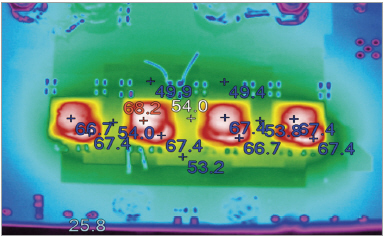

그러므로 12V 입력/1V 출력의 높은 변환비율, 40A(40W)의 풀부하전류, 표준 200LFM 에어플로우로 동작한다고 하더라도 LTM4636은 패키지 온도상승이 주변온도(25°C~26.5°C)에대해서 40°C에 불과하다. 그림 4는 이러한 조건일 때 LTM4636의 열 영상을 보여준다.

▲ 그림 4. 40W 레귤레이터의 열동작을 보여주는 것으로써, 온도 상승이

40°C에 불과하다.

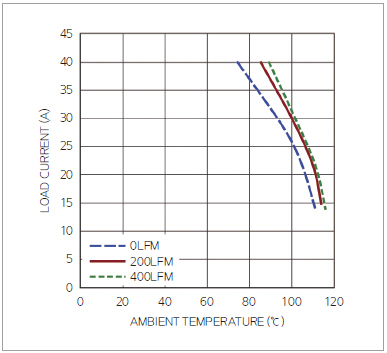

그림 5는 출력전류 열디레이팅 결과를 보여준다. 200LFM일 때 LTM4636은 83°C 주변 온도에 이르기까지 40A 전부를 제공할 수 있다. 이 절반인 20A 디레팅은 110°C의 극히 높은 주변 온도에 이르러서야 발생된다. 그러므로 LTM4636은 얼마간의 에어플로우를 사용할 수 있기만 하다면 높은 전류 용량을 제공할 수 있다.

▲ 그림 5. 열디레이팅을 보면 200LFM을 사용해서 83°C 주변온도에

이르기까지 40A의 최대 전류를 제공한다는 것을 알 수 있다.

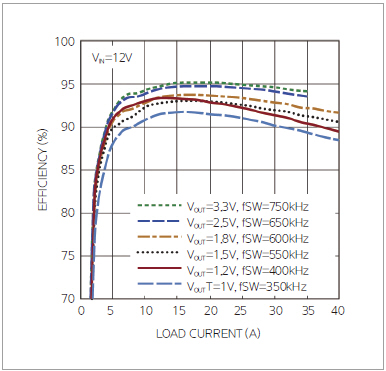

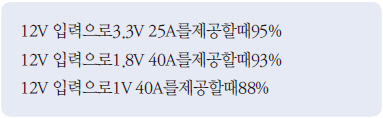

그림 6에서 보는 높은 변환 효율은 주로 LTM4636의 우수한 MOSFET과 강력한 드라이버 덕분이다. 예를 들어서 12V 입력 전원 스텝다운 DC/DC 컨트롤러로 다음과 같은 효율을 달성한다.

▲ 그림 6. 다양한 출력전압으로 높은 DC/DC 변환효율을 달성한다.

40A mModulePOL 레귤레이터를 4개까지 확장가능, 열밸런싱 문제

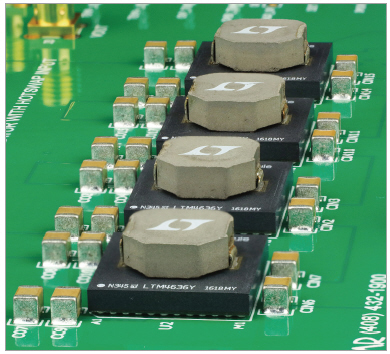

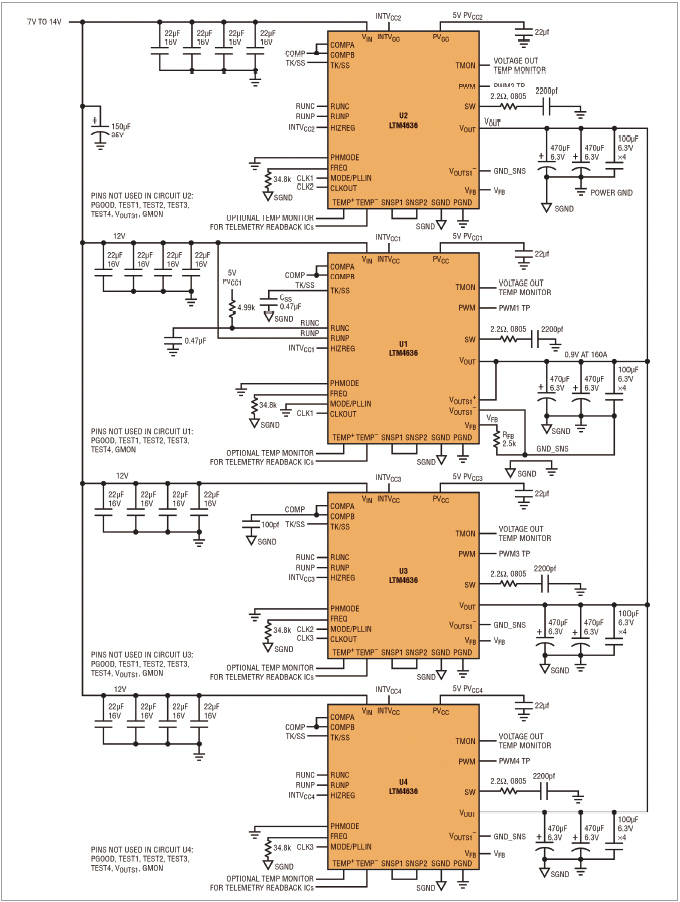

하나의 LTM4636은 40A의 부하전류를 제공할 수 있다. 2개 LTM4636은 전류 공유(또는 병렬) 모드로 80A를 제공할 수 있으며, 4개 LTM4636은 160A를 제공할 수 있다. 다중의 병렬 LTM4636을 사용해서 전원장치를 손쉽게 확장할 수 있다. 그림 7에서 보는 것과 같이 단일 레귤레이터 풋프린트를 복사해서 붙여넣기만 하면 된다.

▲ 그림 7. 병렬 LTM4636을 손쉽게 레이아웃할 수 있다. 한 채널의 레이아웃을

복사해서 붙여넣기하면 된다.

LTM4636은 전류모드 아키텍처를 사용하므로 40A 블록들간에 정밀하게 전류를 공유할 수 있다. 정밀한 전류 공유는 디바이스들간에 열을 골고루 분산시킨다. 그림 8에서는 4개mModule로 이뤄진 160A 레귤레이터의 모든 디바이스가 서로 1°C 이내에서 동작한다는 것을 알 수 있다. 그러므로 어떤 디바이스가 과부하되거나 과열되지 않는다. 그러므로 열문제를 훨씬 단순하게한다.

▲ 그림 8. 병렬로 동작하는 4개 LTM4636간에 정밀한 전류공유를 달성하므로

160A 애플리케이션으로 온도상승이 40°C에 불과하다.

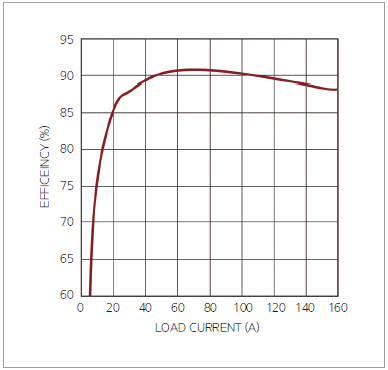

▲ 그림 9. 140W 4-mModule 레귤레이터의 효율

그림 10은 전체적인 160A 디자인을 보여준다. 특히 주목할 점은, LTM4636은 상호위상(out-of-phase)으로 동작하기 위해서 클록 디바이스를 필요로하지 않는다는 점이다. 클로킹 및 위상제어를 내부에 포함하기 때문이다. 다중 위상동작은 출력 및 입력리플전류를 낮추므로 필요한 입력 및 출력 커패시터 수를 줄인다. 그림 10에서 4개 LTM4636은 90° 위상으로 동작하고 있다.

▲ 그림 10. 정밀한 전류 공유를 통해 4개 LTM4636을 병렬로 실행하는 140W 레귤레이터로써, 높은 효율, 12V 입력으로

0.9V 160A 출력을 제공한다.

밀집돼 탑재된 시스템용으로 POL 레귤레이터를 선택하기 위해서는 디바이스의 전압과 암페어 정격뿐만 아니라 그 외의 많은 면들을 면밀하게 검토해야 한다. 특히 패키지의 열특성을 이해하는 것이 중요하다. 이 특성이 냉각 비용, PCB 비용, 최종 제품의 크기를 좌우하기 때문이다. 적층형, 수직형, CoP라고도 불리는 3D 패키징 기술을 사용할 수 있게됨에 따라서 고전력 POL 모듈 레귤레이터를 작은 PCB 풋프린트안에 탑재할 수 있게됐으며, 더 중요한 점은 효율적으로 냉각을 할 수 있게됐다는 것이다. LTM4636은 이 적층패키징 기술을 활용한 mModule 레귤레이터 시리즈의 첫 번째 제품이다. LTM4636은 40A POL mModule 레귤레이터제품으로써, 적층 인덕터가 히트싱크로도 작용하고, 95%에서부터 88%까지의 효율을 달성하고, 풀 부하로 온도상승이 40°C에 불과하며, 16mmX16mm의 PCB 면적만을 차지한다.

Afshin Odabaee

Business Unit Manager, Power Modules Linear Technology