기아자동차 IT 혁신 사례

u-CLIP 구축하고 470억 원 절감했다

기아자동차 | 한상국 팀장

기아자동차는 IT를 생산에 접목시켜서 많은 효과를 창출해냈다. 대표적 사례가 바로 u-CLIP 시스템이다.

u-CLIP 시스템는 e-JIT, LINC, TCS 등 크게 3가지로 구성된다. 첫 번째 e-JIT의 경우, 최종 생산단계에 필요한 부품의 낭비 요소를 줄이기 위한 시스템이다. 협력업체별 부품 납입 지시 현황 조회, RFID에 의한 납입 차량 완성차 공장의 입출입 현황 조회, RFID에 의한 완성차 생산공정별 부품 사용 현황 조회를 위한 시스템이다. 기아자동차에는 서울, 광주, 서산, 화성 공장 등 4곳에 5년간에 걸쳐 구축했다.

시스템의 3가지 핵심 기능

LINC는 RFID에 의한 자재 입고, 부품 출고 현황 조회, 재고 현황 조회, 완성차 공장 부품 소요량과 가동 현황 실시간 조회, 2차 협력업체의 자재 납입 자동지시와 재고관리가 주요 기능이다. 342개의 협력업체에 시스템을 구축해 놓았는데 협력업체의 모든 정보와 완성차 공장의 모든 현황들을 한 장소에 집어넣고 누구나 ID와 비밀번호만 있으면 들어가서 정보를 확인할 수 있게 구축되어 있다. 예를 들어, 기아자동차는 8개 공장이 있는데, 광주 3공장의 조립공정 중 242개 공정에 지금 어떤 차가 생산되었으며, 몇 개의 부품이 소요되었고, 해당 부품업체에 몇 개의 발주가 나갔는지를 실시간으로 알 수 있다.

TCS는 물류의 효율화에 집중된 시스템이다. PDA에 의한 부품 상하차 현황 조회, GPS에 의한 차량 운송 경로 실시간 조회, RFID에 의한 부품 운송 차량 입출문 현황 조회, 공동 순회 운송을 위한 차량 적재율 최대화 솔루션 등을 제공한다. 운송 최적화 시스템이나 물류센터 관리 시스템 등을 통해서 운송과 관련된 모든 정보를 한곳에 집중시켜 기아차는 물론 협력업체에서도 확인할 수 있도록 만들어 놓은 시스템이다.

u-CLIP 시스템을 구체적으로 설명하겠다. 앞서 설명한 것처럼 e-JIT는 협력업체별 부품 납입 지시 현황 조회가 가능하다. RFID에 의한 납입 차량 완성차 공장의 입/출입과 관련된 모든 현황을 실시간으로 볼 수 있게 했다. 그리고 RFID를 통해 완성차 생산공정별 부품이 사용되는 현황을 컴퓨터 속에서 실시간으로 확인이 된다. 생산에 필요한 A제품이 라인에 몇 개가 있으며, 몇 시간 뒤에는 소진되기 때문에 지금 만들기 시작해서 운송하면 되겠다는 예측 가능한 작업이 가능해진다.

협력업체는 RFID에 의한 자재의 입고와 부품 출고 현황이라든가 재고 현황, 운송 중에 있는 부품이나 물류센터에 있는 재고, 또는 완성차 공장에 있는 재고까지도 알 수 있다. 완성차 공장의 부품 소요량과 가동 현황에 대한 실시간 조회도 가능하다. 또한 GPS에 의한 차량 운송 경로 실시간 조회가 가능하다.

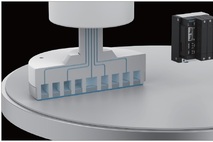

e-JIT는 기아차의 완성차 공장에 구축된 시스템이다. 자동차 공장에는 프레스·차체·도장·의장 공장 등이 있다. 의장공장의 맨 마지막에 부품을 공급해 조립이 되면 차 한 대가 완성이 되는데 조립공장에 들어올 때 RFID 태그를 자동차 루프에 얹어 놓게 된다.

공정 간의 중간에 설치한 안테나를 차량이 지나가면 그 공정까지 몇 개의 부품이 소요됐으며, 추가로 필요한 부품이 협력업체에 발주된 현황들이 시스템에 의해서 실시간으로 확인된다. 그래서 부품의 실시간 라인 투입 지시, 협력업체에 실시간 납입 지시, 실시간 재고 정보, 결품 예상 정보, 배송 차량 위치 정보 확인 등이 가능해졌다.

기아차가 이런 시스템을 구축하는 데는 많은 시간과 비용을 투입했다. 2003년까지는 기존 시스템을 사용했고, 2004년부터 2005년 3월까지 도요타자동차를 벤치마킹해 서산공장 건설 시 적용했다. 그리고 정부에 제안, 지식경제부와 같이 2005년부터 2009년 5월까지 5년간에 거쳐 기아자동차 전 공장으로 이른바 스마트 팩토리를 확대했다.

SCM 부문의 경우, 300개에서 400개 정도에 이르는 1차 협력 업체의 부품 차량이 정문을 지나는 순간 안테나가 차량마다 무슨 부품이 몇 개 들어왔으며, 공장에 있는 재고와 합쳐 현재 몇 개의 재고가 있는지 파악할 수 있다.

기존 대비 기능 개선 현황을 보면, 매우 만족스럽다는 결과가 나왔다. 발주 효율화의 경우, 도요타가 93%이다. 그러나 기아자동차는 100%에 가까운 99% 효과를 거뒀다. 사람이 일일이 전화기를 들고 하루 1회 발주하던 것도 지금은 실시간으로 가능해졌다.

470억 원 절감 효과 창출

LINC는 협력업체와의 상생정보 네트워크이다. 완성차 공장의 여러 가지 정보, 협력업체의 모든 정보, 물류회사의 모든 정보를 한 곳에 모아놓고 관련 업체라면 어디든 적은 요금만 내면 이용할 수 있게 했다.

LINC는 기아자동차가 보유하고 있는 모든 정보의 인터페이스를 강화할 수 있게 만들었고, 협력사별 경영 정보를 제공할 수 있도록 했다. 즉, 협력사에서 기아차에 납품하게 되면 월 실적이 어떤지, 이익은 어떻게 나오고 있는지, 모든 경영정보는 어떤지 하는 것들을 우리가 만든 시스템이 제공한다. 또한 생산관리/물류관리와 관련된 표준 시스템을 중소기업에 무료로 제공한다. 24시간 헬프데스크를 통해 전화 문의 시 문제점을 해결하는 시스템도 구축했다.

이를 통해 협력업체 제조/물류/정보화 수준이 구축 전 2.5에서 구축 후 4.3레벨로, 평균 1.8레벨 향상됐다. 기아자동차는 LINC의 협력업체 확산을 위한 1단계로 지난해 351개에 이르는 1차 협력사 대상으로 구축했으며, 올해는 2단계로 528개에 달하는 2차 협력사를 대상으로 시스템을 확산해 나갈 계획이다.

u-CLIP 시스템 구축 결과를 보면, 재고 수준이 개선 전보다 절반으로 줄었다. 자동차 생산을 위해 상시 확보하고 있어야 하는 9일분의 재고가 4.5일로 줄었다. 협력사 재고관리 상주인원 또한 404명에서 139명으로 줄었고, 결품에 의한 생산 손실도 감소했다. 일일 차량 출입 횟수가 1,741회에서 870회로 감소해 공장 인근 교통 혼잡이 해소될 수 있었다. 이를 금액으로 환산하면 연간 470억 정도의 효과를 창출해냈다.

정리│김정아 기자 (prmoed@hellot.net)