인쇄 전자 기술의 동향

인쇄 전자 기술은 과거 신문, 잡지 등을 인쇄하듯이 연속 인쇄 생산 시스템을 기반으로 유기 전자 재료를 중첩 인쇄해 다양한 전자소자를 생산하는 시스템을 가리킨다. 최근 들어 이러한 인쇄 장비 기술을 사용해 유기 전자 재료를 패터닝, 코팅하는 인쇄 전자 기술이 미래 선도 기술로서 이슈가 되고 있다. 이 글에서는 인쇄 전자용 초정밀 연속생산 시스템과 인쇄 전자의 세부 기 술을 비롯한 국내외 시장 동향을 통해 향후 발전 방향을 예측해 본다.

김동수 산학협력중점교수 한밭대학교

서론

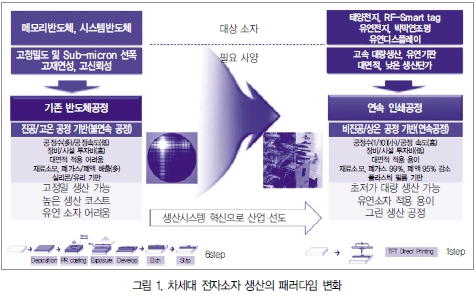

과거 전자 디바이스들은 성능 중심의 기술 개발과 그에 따른 생산 기술이 융 합된 형태로 지속적인 발전을 보여왔 다. 하지만 이러한 과거의 전자 기술 동 향이 최근 들어 디자인, 휴대성 등을 중 시한 활용적, 창의적인 기술 개발로 탈 바꿈하려는 모습이 관찰되고 있다.

이러한 측면에서 유연 전자 디바이스 는 미래 산업에 큰 파급 효과를 미칠 것 으로 예측되며 유연 전자소자들은 현재 해외 선진국을 중심으로 그 기초 기술 이 적극적으로 연구되고 있다. 또한 향 후 5년 이내에는 본격적인 상용화 기술 로 발전할 것으로 예측된다.

그리고 이러한 유연 전자 소자뿐만 아니라 LCD/LED TV와 같은 대면적의 전자 디바이스와 관련해 제조 공정상에 서 보다 저가의 대면적으로 구현 가능 한 공정 기술이 지속적으로 연구되고 있는데, 이는 대부분의 생산 공정이 반 도체 공정 중심인 진공, 독립 공정 기술 을 포함하고 있기 때문이다. 따라서 최 근 많은 연구자들은 반도체 공정을 대 체하기 위한 연구를 수행하고 있으며 대표적인 것으로 잉크젯과 같은 기술이 점진적으로 도입되고 있는 실정이다.

잉크젯은 현재 가정용 프린터기 등에 서 손쉽게 접할 수 있다. 즉, 일반적으로 사무실 혹은 가정에서 문서를 인쇄하기 위한 목적으로 이용되고 있으며 이러한 프린터기는 고속으로 다양한 문서와 그 래픽을 자연스럽게 인쇄하는 시스템 중 하나이다.

인쇄를 쉽게 설명하면 잉크를 사용해 우리가 원하는 패턴과 모양을 종이나 필름과 같은 곳에 전이시키는 원리를 활용한 것이다. 최근에는 이를 더욱 확 대하여 인쇄 장비 기술을 사용해 유기 전자 재료를 패터닝, 코팅하는 인쇄 전 자 기술이 미래 선도 기술로서 이슈가 되고 있다. 인쇄 전자 기술은 과거 신문, 잡지 등을 인쇄하듯이 연속 인쇄 생산 시스템을 기반으로 유기 전자 재료를 중첩 인쇄함으로써 다양한 전자소자를 생산하는 시스템이다.

인쇄 전자용 초정밀 연속생산 시스템

인쇄 전자용 초정밀 연속생산 시스템 은 앞서 설명한 인쇄 전자 시스템에 대 한 세부적인 표현이라고 할 수 있다. 과거의 미디어 인쇄 기법에서는 단지 글자의 가독성과 그래픽 구현성이 시스템 의 정밀도를 좌우했기 때문에 저해상도 혹은 중해상도 수준의 인쇄성만 갖춘 시스템으로 제작이 가능했다.

하지만 인쇄 전자용 연속생산 시스템 에서는 이러한 패터닝 혹은 코팅의 작 은 오차가 전자소자의 성능과 동작 유 무에 직접적인 영향을 미칠 수 있기 때 문에 아주 높은 정밀도를 요구하는 시 스템으로 구현돼야 한다.

더불어 인쇄 전자용 초정밀 연속생산 시스템은 이전의 반도체 중심의 생산 공정을 대체하고자 하는 최신의 청정 생산 공정이므로 그 정밀도는 반도체 소자에 적용 가능한 고해상도가 기본적 으로 이용될 수 있어야 하며 동시에 반 도체 공정과는 다르게 상온, 상압 ,연속 의 세 가지 요소를 모두 만족시켜야 하 는 어려움을 갖는다.

현재 이러한 시스템은 이전부터 미디 어 인쇄 시스템을 주도해온 독일을 중 심으로 핀란드, 덴마크 등의 유럽 선진 국에서 기술 개발을 추진 중이며 미국, 일본 등도 기술 개발에 더욱 박차를 가 하고 있다.

인쇄 전자의 세부 기술

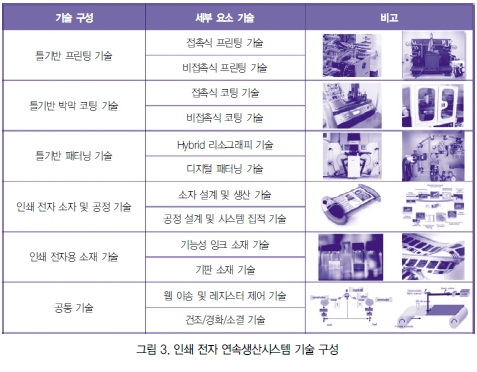

인쇄 전자 연속생산 기술에서는 소자 /장비/소재의 매칭이 핵심 요소가 되므 로 인쇄 전자의 산업화를 위해서는 소 자 생산에 따른 전체적인 솔루션이 필 수적이다. 이 기술범위는 소자 설계와 공정 기술, 핵심 장비 기술, 기능성 소재 양산화 기술로 폭넓게 구성된다. 특히 인쇄 전자소자의 초저가 대량 생산이 가능한 초정밀 연속생산 장비 기술로 서, 주요 공정을 대체할 수 있는 3가지 종류의 장비 기술은 다음과 같다.

① 기존 노광(Photholithography), 스태퍼(Stepper), 식각 공정을 대체할 수 있는 초정밀 복합(접촉식/비접촉식) 롤 프린팅 장비 기술

② 기존 스핀코팅 및 증착(Deposition, thermal evaporation, sputtering) 공정을 대체할 수 있는 나노박막 코팅 장비 기술

③ 기존 고온/진공 기반의 반도체/MEMS 공정을 대체할 수 있는 저온/상압 롤기반 고집적 패터닝 장비기술

앞에서 언급한 장비 기술을 기반으로 유연 태양전지, 유연 디스플레이, 박막 인쇄전지, 박막 트랜지스터 등 다양한 인쇄 전자소자의 설계 기술 및 초저가대량 생산을 위한 공정 기술이 복합적 으로 작용하고 있으며, 소자 생산에 필 요한 기능성 잉크는 물론 유연 기판 등 의 핵심 소재를 위한 양산화와 응용 기 술도 여기에 편승하고 있다.

1. 초정밀 복합 롤 프린팅 장비 기술

롤 기반의 프린팅 장비 기술은 기능 성 잉크를 이용해 전자소자에 필요한 미세 패턴을 프린팅함으로써 기존 반도 체 공정의 노광, 식각 장비를 대체하는 기술이다. 기본적으로 반도체 공정에 비해 저온/상압 공정을 기반으로 하며 유연 기판에 대면적/고속 연속 생산이 가능하므로 기존 반도체 공정과 비교해 공정, 장비 및 시설 투자비용이 매우 저 렴한 장점을 갖는다.

이러한 장점은 유연 인쇄 전자소자의 초저가 대량 생산을 가능하게 해 다품 종 대량생산에 가장 적합한 형태라고 볼 수 있다. 공정적인 측면에서는 필요 한 부위만 패터닝하는 애더티브 공정이 이용되므로 재료 소모가 적고 오염 물 질 배출을 크게 감소시키는 친환경 공 정의 요소도 포함하고 있다. 롤 프린팅 장비 기술에 적용 가능한 기술은 크게 접촉식과 비접촉식 프린팅 기술로 구분 할 수 있으며 이를 복합적으로 접목한 하이브리드 방식도 존재한다.

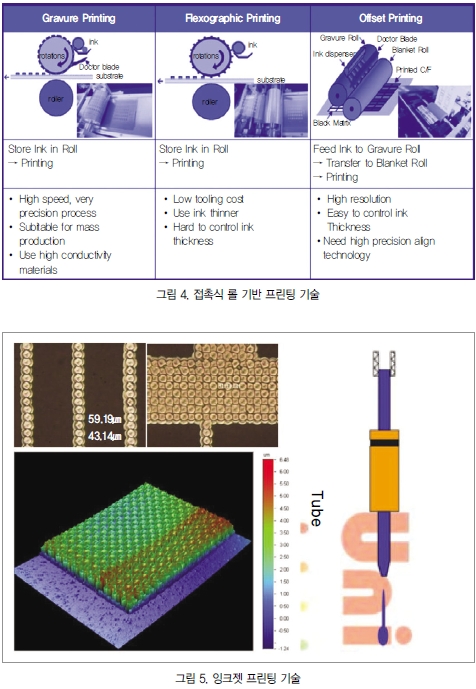

(1) 접촉식 롤 프린팅 기술

접촉식 롤 프린팅 기술에는 여러 가 지가 존재하나 그 중 대표적인 세 가지 롤 프린팅 기술로 그라비어 프린팅, 플 렉소 프린팅, 옵셋 프린팅 기술을 꼽을 수 있다. 이 중 제판롤이 오목으로 각인 되어 전이되는 기술이 그라비어 프린팅 기술이며, 볼록으로 각인되어 전이되는 기술은 플렉소 프린팅 기술이라고 부른 다. 또한 오목 제판을 실리콘 혹은 러버 등의 재질로 구성된 블랑켓 롤에 전이 시킨 후 다시 기판으로 전이하는 방식 을 옵셋 프린팅 기술이라고 한다.

각각의 인쇄 기술은 장단점을 포함하 고 있지만 이 중 박막 코팅과 패터닝 그 리고 미세 패턴 형성에서 좋은 인쇄 결 과물을 얻을 수 있는 그라비어 옵셋 인 쇄 기술이 인쇄 전자 분야에서 보다 좋 은 결과를 나타내고 있다.

하지만 블랑켓 롤로 전이된 잉크를 다시 기판으로 전이시키는 과정에서, 직접적으로 제판으로부터 전이되는 그 라비어 방식이나 플렉소 방식에 비해 제어가 어렵고 인쇄하고자하는 잉크 즉, 재료에 대한 인쇄 영향력이 높다는 단점이 제기되기도 한다.

현재 국외에서는 인쇄 전자 분야에 대부분 그라비어 프린팅 기술을 적용하 고 있으나 그에 따라 보다 미세한 선폭 인쇄에 한계를 갖게 되면서 접촉식 프린팅 기술에서의 지속적인 장비, 재료개발이 시급한 실정이다.

(2) 비접촉식 롤 프린팅 기술

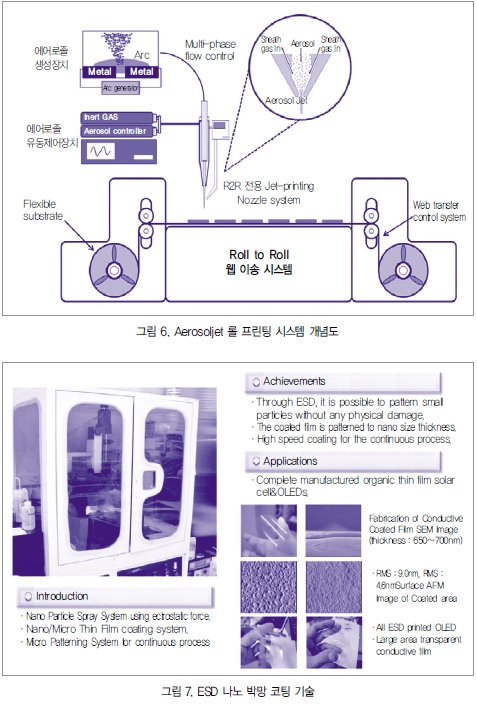

비접촉식 롤 프린팅 기술은 기본적으 로 비접촉식의 박막 코팅/패터닝 공정 이 포함된 롤 프린팅 장비기술을 가리 킨다. 비접촉식의 가장 대표적인 기술 로는 잉크젯을 들 수가 있다.

잉크젯은 과거부터 지속적인 발전을 보였고 최근에는 다양한 산업 분야에도 적용돼 현재 비접촉식 방식 중에서는 가장 기술적으로 쉽게 적용 가능한 기 술로 판단된다. 하지만 잉크젯 기술에 는 태생적으로 공정이 가지는 노즐 막 힘 현상이나 박막 코팅에 대한 어려움 이 포함되기 때문에 인쇄 전자 기술에 서는 스프레이 방식이나 기타 다른 비 접촉식 공정 기술이 연구되고 있다.

스프레이 방식은 과거 페인팅처럼 임 의의 면을 코팅하는데 있어 손쉬운 구 성과 적용으로 많이 사용돼 온 방법이 다. 기본적으로 공압을 이용한 분사 방 식을 채용하며 특히, 인쇄 전자 분야와 같이 유기물의 박막 코팅이 다중으로 형성되는 공정에서는 적용이 용이한 장 점을 보유하고 있어 유기 박막 태양전 지 분야 등에서 주로 이용되고 있다.

하지만 기존의 공압 스프레이 코팅 방식은 코팅 박막의 정밀 두께 제어가 어렵고 좋은 표면 거칠기를 형성할 수 없다는 단점으로 인해 최근에는 고전 압을 이용한 ESD(Electrostatic Spray Deposition) 박막 코팅 기술이나 Aerosol jet 등과 같은 특수한 스프레 이 기술이 인쇄 전자 분야에 접목되고 있다.

이 기술들은 일반적인 공압 스프레이 코팅 기술에 비해 아주 작은 입자의 분 사가 가능하여 보다 양호하고 얇은 박 막을 구현 할 수 있다는 장점을 갖는다. 원리는 ESD의 경우 고전압을 노즐에 가해 유기물 입자를 잘게 쪼개어 분사 하는 방식이며, Aerosol jet은 초음파 등과 같은 분무 여과기를 거쳐 올라온 작은 입자를 유도 가스를 이용해 분사 하는 기술이다.

이와 같은 박막 스프레이 공정 외에 도 다이렉트로 메탈을 녹여 패터닝하는 메탈젯 기술과 고전압 ESD 기술을 활 용하여 잉크젯과 같이 드랍으로 토출 가능한 EHD(Electro Hydro Dynamic) 패터닝 기술도 이용되고 있다.

2. 나노박막 코팅 장비 기술

인쇄 전자 기술은 유기 재료의 다중 적층 방식으로 구현되는 경우가 많다. 대표적인 것으로 박막형 태양전지나 OLED 등이 있으며 이러한 적층 방식은 주로 나노 두께의 유기물층을 코팅하는 다중 중첩 방식 형태로 나타난다.

기존 반도체 공정의 스핀 코팅과 증 착 장비를 대체하는 기술로 기존에는 주로 독립 방식의 공정 요소였으나 인 쇄 전자 시스템에서는 연속 공정의 나 노 박막 코팅이 가능한 롤 프린터 형태 로 구현이 가능하다.

기존의 스핀 코팅과 증착 공정은 공 정 속도가 느린 반면 대면적화에 한계 를 가지고 있으며 진공 등을 이용할 경 우 생산단가가 크게 상승하는 공정 기 술로 알려져 있다. 점차적으로 대형화 되는 LCD/LED TV와 같은 분야에서는 50인치, 60인치 등 나날이 증가하는 면 적에 대한 새로운 공정 기술이 반드시 필요하다.

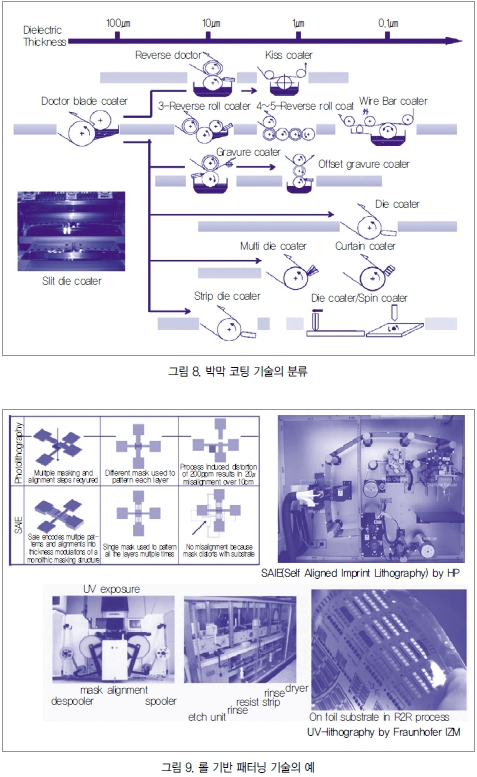

롤 프린팅 기술을 활용한 나노박막 코팅 장비 기술은 닥터블레이드, 그라 비어, 그라비어 옵셋, 슬롯 다이 등의 코 팅 기술로 구현되고 있으나 각각의 공 정이 가지는 최소한의 박막 두께나 편 차에 따라 적용 소자에 사용 가능한 형 태로 구성할 수 있다.

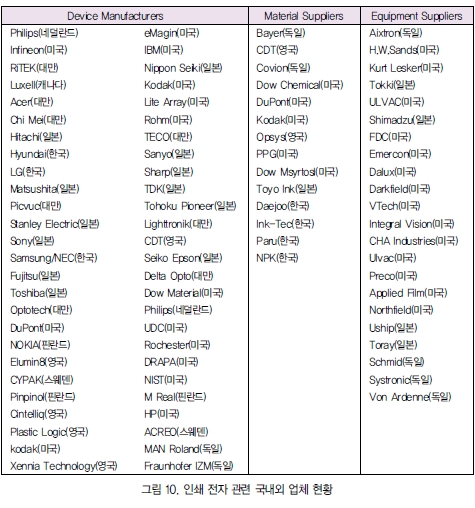

3. 저온/상압 롤 기반 고집적 패터닝 장비 기술

롤 기반의 고집적 패터닝 장비 기술 은 반도체 공정 기술을 대체하기 위한 핵심 기술 중 하나이다.

오늘날 전자소자들은 그 집적도가 날 이 갈수록 증가하고 있으며 이는 보다 미세한 선폭을 정밀하게 구현함으로써 실현되고 있다.

롤 기반의 패터닝 장비 기술 역시 이 와 다르진 않다. 인쇄 기술에서의 패터 닝 선폭은 곧, 생산 소자의 집적도와 높 은 상관관계를 가지고 있으며 현재 일 반적인 롤 기반의 공정 기술에서의 한 계는 약 10um급으로 간주되고 있다. 하 지만 이 또한 랩 수준에서의 결과이며 대체적으로 신뢰성 있는 생산 장비의 경우 최소 선폭은 약 20um 내외 수준 으로 평가되고 있다.

한국기계연구원은 이러한 롤 프린터 의 미세 선폭 패터닝 기술 개발로 크게 이슈화가 된 적이 있다.

그것은 기존 20um 내외 수준의 미세 선폭을 약 7um급의 선폭으로 인쇄함으 로써 세계적인 수준의 인쇄 장비를 개 발한 경우로, 이는 현재 다양한 소자에 적용 가능한 기술로 개선되고 있는 실정이다.

국내외 기술 동향

1. 국내 기술 동향

국내 인쇄 전자 기술 수준은 국외 대 비 약 80% 수준에 머무른다고 볼 수 있 다. 대체적으로 국내의 경우 소자, 재 료, 장비 각각의 분야에서는 높은 경쟁 력을 보유하고 있으나 인쇄 전자 기술 은 소자, 재료, 장비가 통합된 형태로 구현되기 때문에 이러한 측면에서는 국 외의 수준에 비해 기술 구현성이 낮은 편이다.

미국이나 유럽의 경우 학계와 업계가 연계돼 우수한 연구 개발자의 주도하에 업체를 설립하고 직접 태양전지나 OLED 등을 생산하는 시스템이 구축되 고 있다.

대표적인 예로 미국의 Konarka가 Heeger 교수의 연구를 바탕으로 설립 돼 유기 박막 태양전지를 롤 프린팅 방 식으로 대량 생산하는 시스템을 구축하 고 향후 1∼2년 내에 본격적인 생산을 시작할 것으로 전망된다.

국내는 이러한 측면에서 아직까지는 대기업 주도의 산업방식에 입각해, 인 쇄 전자가 가지는 시장성이 현재는 존 재하지 않는다는 판단하에 직접 참여를 하고 있지는 않지만 연구소 및 학교를 중심으로 지속적인 연구 교류는 유지하 고 있다.

따라서 인쇄 전자가 본격적으로 꽃을 피울 것으로 예상되는 약 3∼5년 후에 는 국내에서도 다양한 기업에서 롤 프 린팅 방식을 이용한 소자 생산 시스템 이 적극 구축될 것으로 예상된다.

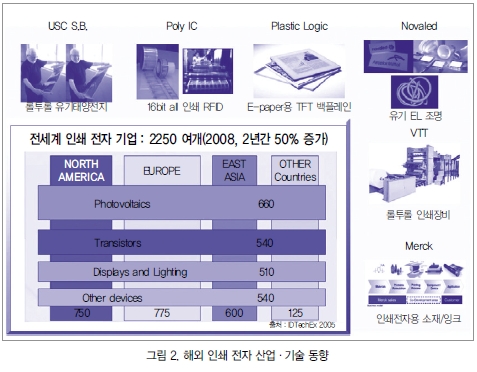

2. 국외 기술 동향

국외에서 인쇄 전자 기술은 그 기술 경쟁이 상당히 치열하다. 과거 미디어 인쇄 기반과 롤 프린팅 장비에서 우위 를 점하고 있던 독일을 비롯한 유럽 국 가는 물론, 미국과 일본도 더욱 연구에 박차를 가하고 있다.

국외에서는 듀퐁, 머크 등의 재료 기 반 업체와 VTT, Man roland 등의 장비 기반 업체 그리고 연구소 등이 컨소시 엄을 구성하고 수년 전부터 지속적인 정부 투자를 바탕으로 연구를 진행하고 있다.

그리고 최근 국외 인쇄 전자 기술의 동향은 본격적으로 생산소자에 대한 생 산 장비가 구축되고 있으며 향후 2∼3 년 이내에는 시장 진입을 목표로 하고 있다.

표 1에서와 같이 국내 기술이 소자, 재료, 장비 등 각 분야 기술로 독자적인 연구 개발을 수행하는 것과는 많은 차 이가 있다.

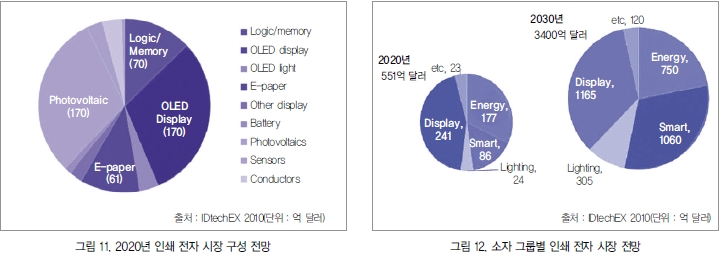

국내외 인쇄 전자 관련 업체 현황을 보면 현재는 재료나 장비보다 소자 측 면에서 많은 업체가 연계되어 있는 것 을 알 수 있다. 이는 현 시점에서 아직 까지는 시장이 활성화되지 않았다는 점 을 시사하고 있지만 기술의 전반적인 주도가 미국, 유럽, 일본 등의 극 선진 국 위주로 형성되고 있다는 측면에서 향후 미래 산업의 가치를 높게 평가 할 수 있다.

인쇄 전자 기술은 장비나 재료에 치 중하지 않고 생산소자를 기반으로 그에 맞는 장비와 재료가 최적화되어 구성된 다는 점에서 기술의 완성도와 노하우가 상당히 높다는 특징을 갖는다.

이러한 기술적 구성은 단기간에 형성 되기 힘들 뿐만 아니라 연구 개발에 있어서 하나의 방향으로 치중돼서도 안된 다. 국내 인쇄 전자기술의 경우 그간 여 러 세부 기술들이 기업, 학교, 연구소 등 에서 독자적으로 연구 개발이 진행된 측면이 많았지만 향후 본 기술의 가치 와 곧 형성될 인쇄 전자 시장의 국외 경 쟁력 확보를 위해서는 많은 컨소시엄 구성과 정부의 적극적인 투자 진행이 급선무라고볼수있다.

인쇄 전자 기술의 가치와 시장

인쇄 전자 기술은 여러 소자에 대한 시장 창출이 가능하다. 하지만 그 중 가 장 주목받는 분야는 태양전지, Epaper, OLED display, Logic/Memory 분야이다. 이들 분야는 향후 몇 년 이내 에 가장 큰 시장을 창출할 것으로 예측 되는 미래 핵심 기술들이며 이러한 소 자에 초저가와 유 연(flexible)성 특 성을 부여할 수 있는 초정밀 인쇄 전자 생산 시스템 이야말로 그 가치 가 더욱 높다고 할 수 있다.

2010년도에 ID techEX에서 예측한 2020년 인쇄 전자 시장은 그 규모가 약 551억 달러에 달할 것으로 전망됐으며 2030년에는 약 3400억 달러의 시장이 형성될 것으로 예측됐다. 그리고 그 중심은 크게 에너 지 소자, 디스플레이 소자, 스마트 소자 로 양분되며 그 외에는 조명 분야 등 기 타 시장이 존재할 것으로 예측된다.

이러한 소자들은 현재는 대부분 무기 재료들이 주도하고 있다. 따라서 공정 역시 반도체 공정이 중심이 되어 있지 만 향후 유기 재료들로 본격적인 대체 가 이루어짐과 동시에 인쇄 전자 장비 기술은 보다 큰 발전을 이룰 것으로 전 망된다. 이러한 장비를 바탕으로 공정 기술도 코팅, 패터닝을 통해 크게 발전 할 것이다.

현재 많은 연구자들은 전자소자의 발 전 방향이 점차적으로 유연, 스마트 소 자로 나아갈 것으로 예측하고 있으며 그 중심에는 이러한 인쇄 전자 기술이 뒷받침돼야 한다고 의견을 모은다. 국 내 산업은 반도체 기술을 바탕으로 최 근까지도 높은 세계 경쟁력과 우수한 기술성과를 창출하고 있다.

이는 지속적으로 제기된 반도체 공정 기술의 한계를 오늘날까지도 많은 연구 와 개발을 통해 극복을 해 온 결과라고 볼 수 있다.

고집적 및 고품질의 소자를 양산할 수 있는 반도체 공정의 장점은 여전히 현 기술의 중심에 있고 향후 발전 가능 성도 내포하고 있다.

하지만 이제는 소자의 집적도는 물론 유연과 스마트로서의 기술적 가치가 점 차 부각되고 있는 실정이므로 반도체 공정 기술의 한계를 뛰어넘는 것만으로 는 대처 방안이 될 수 없다. 유연 기판을 이용한 소자는 재료 및 소재, 공정의 개 념이 확연히 달라지고 있으며 이러한 점은 현재 국내 반도체 기술의 우수성 에 안주해서는 절대 안된다는 것을 시 사한다.

인쇄 전자 기술은 현재 미래 핵심 기 술과 미래 시장 창출에 큰 기대를 모으 고 있는 기술 중의 하나이며 최근 정부 에서도 이에 대해 인지하고 적극적인 투자를 유도하고 있다. 하지만 여전히 수년 전부터 컨소시엄을 구성하여 연구 개발을 진행해 온 선진국들에 비해서는 턱없이 부족한 실정이다. 당장 1∼2년 내에 시장 형성을 목표로 하는 국외 기 업들과의 경쟁에서 과연 국내 기업들이 얼만큼의 경쟁력을 확보할지도 의문이 생긴다.

최근 애플의 전자기기들은 그들의 아 름다운 디자인과 사용의 편리함, 그리 고 스마트한 정보관리 등을 통해 단순 히 하드웨어적인 요소로서가 아니라 인 간의 생활 환경을 바꿀 수 있는 기기로 서의 가치가 높게 평가돼 소비자로부터 높은 지지를 받고 있다.

인쇄 전자 기술은 하나의 기술적 가 치인 동시에 인간의 생활 환경을 변화 시킬 수 있는 기술이다. 생산 시스템은 과거의 어떤 기술에 비해서도 청정한 친환경적인 요소를 갖추고 있으며 낮은 가격에 다양한 유연소자를 생산할 수 있다는 점이 이 기술의 가치를 대변하 고 있다.

최근 SF 영화에서 많이 관찰되는 다 양한 우리 인간의 미래 생활 모습들이 과연 어떤 기술로 어떻게 구현될지에 대해서는 연구자들 외에는 큰 관심을 가지지 않는다. 하지만 이러한 연구는 현재도 진행 중이며 초정밀 인쇄 전자 생산 시스템과 같은 기술 발전이 그와 같은 환경을 제공하는 하나의 핵심 기 술이 될 수 있다.

일회용 전화기를 인쇄하듯 자판기에 서 뽑아쓰고 유연 디스플레이를 주머니 에서 꺼내 즐겁게 영화를 관람하며 더 나아가서는 우리가 쓰고 있는 다양한 전자기기들을 휴대용 태양전지나 인쇄 배터리 등을 통해 충전 걱정 없이 청정 의 에너지원을 무한정으로 사용할 수 있는 날이 곧 올 것으로 기대된다. 인쇄 전자 생산 기술은 이를 구현 해 줄 하나 의 핵심 기술이 될 것으로 판단된다.

참고문헌

1) White Paper : “OE-A Roadmap Roadmap for Organic and Printed Electronics”, May 2008, Organic Electronics Association.

2) Third Edition “OE-A Roadmap for Organic and Printed Electronics”, in “Organic and Printed Electronics”, 3rd edition, June 2009, VDMAVerlag.

3) Printed Electronics World . IDTechEx Brand enhancement by electronics in packaging, September 2009.

4) White Paper “Organic Electronics”- Recommendations for the Advancement of Organic Electronics on a National and International Level, updated version February 2008, Organic Electronics Association.

5) Printed Electronics- technologies and applications, Frost & Sullivan, 2009.

6) White Paper “Organic Electronics, Recommendations for the advancement of Organic Electronics on a national and international level”, February 2008, http://www.vdma.org/oe-a

7)“ Plastic Electronics and the FMCG Consumer”, A Materials Knowledge Transfer Network Report, 2009, www.faraday-knowledge.com