파워 모듈 세척의 필요성

전자제품에서 패키징 밀도에 대한 향상된 성능이 요구되고 있는 상황에서 기판의 오염물질은 제품 신뢰성에

치명적인 영향을 미치는 주요 요인으로 간주되고 있다. 이에 대응한 파워 모듈/IGBT 세척은

솔더 페이스트 기반의 프로세스에 필수적이다.

따라서 이 글에서는 이 세척 방법을 사용할 경우, 어떠한 요구사항들을 충족시켜야 하고,

최적의 세척 공정하에서 어떠한 장점들이 제공되는지 살펴본다.

최 준영 HC Corporation

근본적으로 기판 표면의 오염물질들은 제거돼야 한다. 특히 최근에는 에너지 효율 문제를 이유로 생산되는 대부분의 모듈(예를 들어 오토모티브 및 혹은 산업용 어플리케이션)에서 패키징 밀도에 대한 향상된 성능이 요구되고 있기 때문에, 기판 표면에 조금이라도 오염물질이 남아 있다면 이것은 매우 민감하고 중요한 제품 신뢰성에 악영향을 미칠 수 있다.

이에 대응해 개발된 파워 모듈/IGBT 세척은 솔더 페이스트 기반의 프로세스에 필수적이다. 따라서 이 글에서는 이 세척 방법을 사용할 경우, 어떠한 요구사항들을 충족시켜야 하고, 최적의 세척 공정하에서 어떠한 장점들이 실현되는지 살펴본다.

일반적으로 이러한 파워 모듈 제조 공정 시 오염물질은 기판과 칩 표면에 존재하는데, 최고의 공정 신뢰성을 보장하기 위해서는 이러한 오염물질들이 세척 공정을 통해 표면에서 완전히 제거돼야 한다. 이전에는 이를 위해 친환경 대체 세척액이 따로 제공되지 않았기 때문에 가연성 솔벤트 세척액이 사용됐지만, 오늘날에는 수용성 세척액이 주로 사용되고 있다.

파워 모듈 생산에서 세척의 필요성

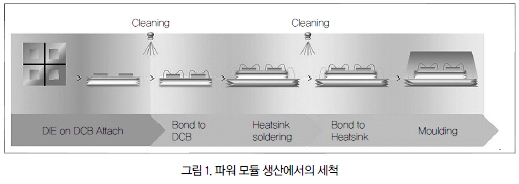

현재 파워 모듈 생산에는 몇 가지 다양한 프로세스들이 사용되고 있는데, 여기에 적용되는 프로세스들은 모두 공통적으로 세척을 필요로 한다. 이때 이용되는 제조 공정은 분야에 따라 달라진다.

다시 말해, 오토모티브, 산업용, 가전용 모듈은 각각 다르게 구현될 수 있다. 하지만 일반적으로 첫 번째 제조 공정 단계에서는 다이를 솔더링을 통해 구리 기판에 부착하는 공정이 실시된다(그림 1).

대부분의 경우 이와 같은 제조 공정에 있어 세척은 두 지점에서 실행하는 것이 좋다. 이때 첫 번째 지점은 와이어 본딩 전에 모듈을 준비하기 위해 솔더링으로 다이를 실장한 직후에 실행하고, 두 번째 지점은 모듈을 추가적으로 진행하기 전 히트 싱크 솔더링(heat sink soldering)을 한 직후에 실시하는 것이 바람직하다.

그 이유는 실제로 공정 형태와는 관계없이 산화물과 플럭스 잔사와 같은 오염물질이 솔더링 후에 칩이나 기판 표면에 남아 있는 경우가 많기 때문이다. 이러한 잔사들은 와이어 본딩 또는 몰딩 등의 후속공정에 부정적인 영향을 미친다.

특히 플럭스 잔사가 표면에 남아 있는 경우, 와이어 본드 접착이 손상될 수 있다. 또한 기판과 칩 표면의 잔사들은 다이오드와 IGBT에 대한 전단 값을 저해할 수 있다. 따라서 세척 프로세스를 통해 모든 잔사들을 완벽히 제거해야 한다.

최적 세척 프로세스의 장점

과거에는 솔벤트 용액이 파워 모듈 세척에 사용됐지만, 최근에는 수용성(water-based) 세척 프로세스가 표준으로 사용되기 시작됐다.

이러한 수용성 세척액은 특히 파워 모듈과의 물질 친화성을 보장하는 동시에 모듈의 장기적인 안정성을 보장해 우수한 세척 성능을 제공한다.

와이어 본딩 품질- 쉬어(shear) 테스트

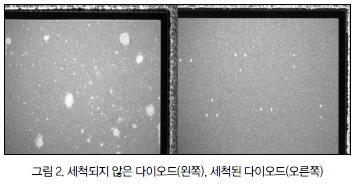

와이어 본딩 품질에 영향을 미치는 주요 변수로는 다음의 두 가지를 꼽을 수 있다. 그 첫 번째는 납땜 후 기판에 남아 있는 플럭스 잔사들이다(그림 2).

이로 인한 불결한 칩에 의한 와이어 본딩은 품질저하를 야기하며 불필요한 본딩 파워 상승과 힐 크랙(heel crack)은 물론 칩 불량과 같은 부정적인 결과를 초래할 수 있다.

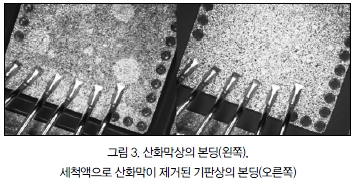

파워 모듈에서 요구되는 또 다른 품질 특성은 시각적으로 결함이 없고, 기판과 칩 표면에도 얼룩이 없는 것이다. 이와는 반대로 부적절한 솔더링 공정이나 세척액이 사용된다면 산화부품이 생성될 수 있다.

이로 인한 표면의 산화층은 본딩에서 문제가 될 수 있고, 생산물에도 악영향을 미치게 된다(그림 3).

이에 대응한 적절한 세척 공정은 솔더링으로 인해 발생하는 모든 플럭스 잔사들을 제거하는 동시에 산화된 표면을 활성화시킬 수 있어야 한다. 세척은 파워 모듈 제조상의 본딩 공정에 크나큰 영향을 끼치기 때문이다.

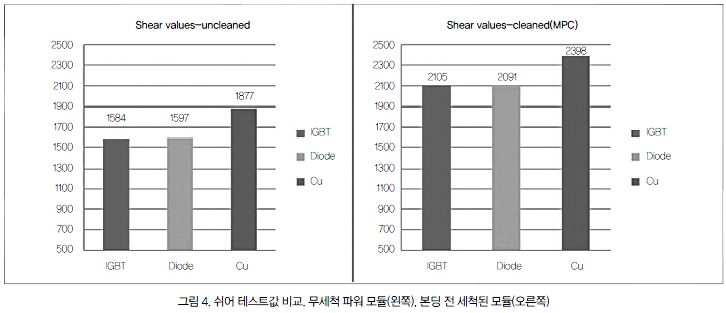

이러한 과정이 제대로 이루어졌는지에 대한 와이어 본딩 평가는 일반적으로 쉬어 테스트(shear test)를 통해 이루어진다. 그리고 이와 같은 쉬어 테스트에 실패한 모듈은 절대적으로 품질에 악영향을 미치는 것으로 조사됐다.

실제로 Zestron사는 몇몇 파워 모듈 제조업체들의 쉬어 테스트값을 취합하여 세척이 미치는 영향을 조사한 결과, 몇 가지 사실들을 발견했다. 그 첫 번째로 최적화된 공정으로 세척된 기판은 무세척 기판에 비해 쉬어 테스트 값이 눈에 띄게 증가했음을 알 수 있었다(그림 4).

또한 두 번째로 신세척 기술(MPC 테크놀로지)은 린스 공정 이후 기판에 어떠한 잔사도 남기지 않으므로, 수용성 세척액이 기존의 계면활성제보다 쉬어 테스트 값을 상승시킨다는 것을 확인할 수 있었다.

이는 이 방법을 활용할 경우 품질을 향상시켜, 비용 절감 효과를 얻을 수 있다는 것을 시사한다.

장기적 신뢰성

세척의 목적은 파워 모듈의 장기적인 신뢰성을 보장하는 데 있다. 그리고 이러한 장기적인 신뢰성과 수명을 측정하는 데 가장 보편적으로 사용되는 방법은 파워 싸이클링(power cycling)이다.

만약에 모듈이 충분히 세척되지 않았거나 오염물질이 칩이나 기판의 표면에 남아있다면, 분명 파워 싸이클링 테스트를 통과하지 못 할 것이다. 이때 테스트 통과에 실패하는 주된 원인으로는 오염잔사로 인한 본딩 탈착(lift off)이 그 첫 번째 이유로 꼽히고 있다.

따라서 이러한 테스트에 앞서 본딩 전 파워 모듈 세척을 실시한다면 파워 싸이클링 결과에 긍정적인 영향을 미치게 될 것이다. 그리고 이를 통해 솔더링으로부터 생겨난 오염잔사가 최적화된 세척 공정에서 제거되고, 본드 퀄리티가 향상된다면, 제품의 장기적인 신뢰성은 분명 증가할 것이다.

이에 비해 기존의 공정에서 세척된 모듈은 통계상 보다 짧은 수명시간을 갖는 것으로 확인됐다.

몰딩 접합성

세척 공정은 몰딩의 품질에도 영향을 미친다. 일반적으로 몰딩은 외부 환경의 영향으로부터 기판을 보호하기 위해 적용되는데, 이 과정에서 유입된 오염물질은 몰딩 접합성에 상당한 영향을 끼치기 때문에 반드시 제거해야 한다.

또한 기판 표면의 플럭스 잔사 역시 몰딩 접합성을 저하시키며, 결국 딜라미네이션(delami-nation)을 야기하는 것으로 조사됐다.

물질 친화성

파워 모듈에서 세척 공정의 주목적은 주로 본딩과 생산 수율의 향상이다. 때문에 파워 모듈에 적용되는 세척액은 이와 같은 특별한 요구 사항을 충족시킬 수 있도록 개발돼야 한다.

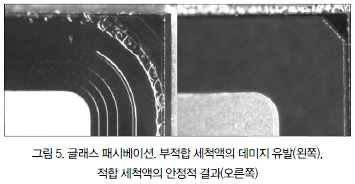

특히 이때 사용되는 세척액은 반드시 칩 패시베이션(passivation)과 기판 표면에 영향을 미쳐서는 안 된다. 그럼에도 불구하고 부주의로 인해 부적합한 세척액이 사용된다면 칩 패시베이션(passivation)에 데미지를 가해 결국 칩 기능이 손상을 입게 될 것이다(그림 5).

따라서 세척 공정을 가동하기 전에 물질 친화성 테스트를 실시하는 것은 반드시 필요하다.

결론

본딩 전 파워 모듈 세척은 파워 모듈의 장기적인 신뢰성을 보장한다. 따라서 여기에 사용되는 세척액은 칩 패시베이션(passivation) 및 기판 간의 물질 친화성을 보장할 수 있어야 한다.

또한 이들의 적절한 적용으로 확실히 증가한 쉬어 테스트 값과 파워 싸이클링 결과는 결론적으로 생산 수율을 증가시키는 것으로 확인됐다.

Zestron사는 이미 오래 전부터 오토모티브 및 산업용 어플리케이션 분야에서 대량 세척 공정을 구현해 온 업체로, 파워 모듈 제조업체의 세척 공정 최적화를 위해 노력하고 있다.