초미세 피치 플립 칩 본딩에서

무플럭스 솔더 범프 형성 기술

플럭스는 솔더의 산화막과 불순물 제거를 위한 우수한 소재인 것은 분명하지만 초미세 피치의 사용으로 그 입지가 좁아지고 있다.

그 이유는 플럭스 잔사 제거 공정이 미세 피치에서는 간단하지 않기 때문이다. 이로 인해 미세 피치에서는 플럭스를 사용하지 않는 방향으로

플립 칩 본딩의 소재와 공정 개발이 진행되고 있으므로 이 글에서는 이에 대응해 미세 피치에서 이용 가능한 SoP 형성 기술들을 살펴본다.

최광성, 한국전자통신연구원 패키지연구팀

미세 피치용 플립 칩 본딩에서 플럭스의 문제점

플럭스는 솔더의 산화막과 불순물 제거에 있어 탁월한 성능을 나타내는 좋은 소재인 것은 분명하다. 그러나 최근 이용이 늘고 있는 120㎛ 이하의 미세 피치 플립 칩 본딩 공정에는 적합하지 않은 것으로 판명되었다. 그 이유는 플럭스 잔사 제거 공정이 미세 피치에서는 생각보다 쉽지 않기 때문이다.

이 같은 플럭스 잔사는 언더필에 공극(void)을 발생시키는 원인이 되기도 하고 신뢰성에 문제를 일으키는 등 좋지 않은 결과를 유발한다.

또한 플럭스를 이용해 솔더 볼이나 범프를 제작할 경우, 플럭스의 휘발성으로 인해 솔더 볼이나 범프에 공극이 형성되는 등 부작용이 발생할 확률이 커지게 된다.

이로 인해 미세 피치에서는 플럭스를 사용하지 않는 방향으로 플립 칩 본딩의 소재와 공정이 개발되고 있는 실정이다.

Solder-on-Pad(SoP) 기술

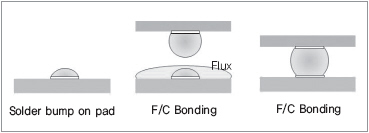

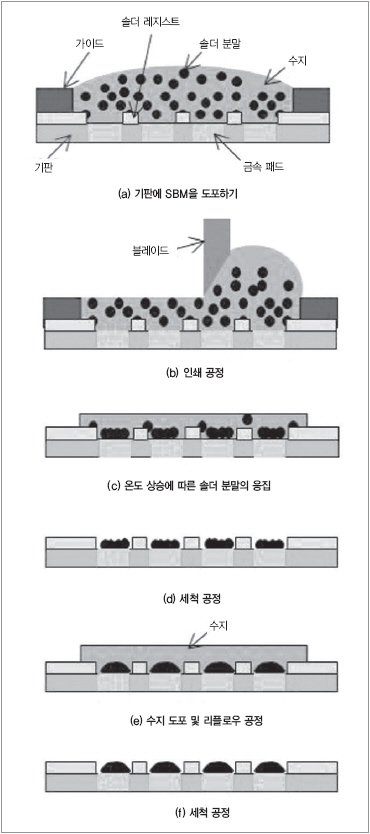

SoP 기술은 미세 피치 플립 칩 본딩 공정에서 반드시 필요한 중요 기술로 인식되고 있다. 그 이유는 기판의 휨(Warpage) 증가, 본딩을 위한 정렬도 증가 등으로 인해 플립 칩 본딩 공정 시, 오픈 불량의 발생 확률이 높아졌기 때문이다. SoP 기술을 이용한 일반적인 플립 칩의 본딩 공정을 그림 1에 나타낸다.

그림 1. SoP 기술을 이용한 일반적인 플립 칩 본딩 공정

이 같은 SoP 기술은 기판 상의 금속 패드에 솔더를 형성하는 기술로, 그 이후에는 보통 플럭스를 이용한 플립 칩 본딩이 실행된다.

SoP가 형성될 경우 기판의 휨이나 정렬 오차가 발생해도 접합 가능한 공정 안정도가 증가하고, 전극에 솔더가 형성돼 젖음성이 향상되는 장점이 제공된다. 또한 솔더의 부피가 전반적으로 증가하므로 본딩된 솔더 접합부의 신뢰성을 향상시킬 수도 있다.

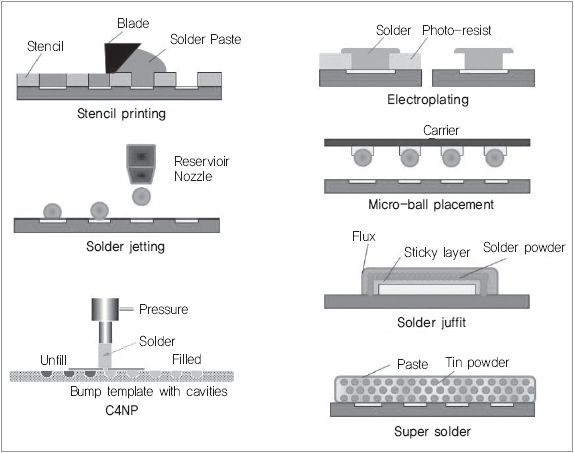

이러한 SoP를 형성하기 위해 현재 다양한 방법들이 제시되고 있는데, 그림 2에서 그 구체적인 사례들을 관찰할 수 있다.

그림 2. 여러 가지 SoP 기술

우선 스텐실 인쇄(Stencil printing) 기법은 저비용이기 때문에 보편적으로 사용되고는 있지만, 미세 피치에 대해서는 페이스트 빠짐성이 좋지 않아 적용이 쉽지 않은 것으로 알려져 있다.

또한 솔더 젯팅(Solder jetting), C4NP, 전기도금법(Electroplating), 마이크로볼 배치법(Microball placement) 등은 모두 고가의 장비 투자를 필요로 하는 단점을 갖는다. 이 외에도 일본에서 지적 재산권을 가지고 있는 솔더 주핏(Solder juffit)이나 슈퍼 솔더(Super solder) 방법이 제안됐는데, 이들의 경우 소재 자체가 고비용이고 미세 피치에 대해서는 검증이 필요하다는 문제점이 지적되고 있다.

무플럭스 솔더 범프 형성 기술

ETRI 패키지 연구팀은 이러한 문제를 해결하기 위해 무플럭스 솔더 범프 형성 기술을 개발했다. 더불어 마스크 없이 SoP를 형성할 수 있는 기술도 함께 선보였다.

이 기술의 핵심은 소재 기술로서 개발된 폴리머 수지에 있으며, 여기에 상용 솔더 분말을 혼합해 완성했다. 이 경우 SoP 형성에 있어 범프 내에서의 공극 생성을 막기 위해 플럭스 대신 적절한 환원제를 선택하는 것이 중요하다.

수지를 구성하는 기본 폴리머는 솔더 분말을 운반하는 역할을 하는 동시에 공정 온도 상승에 따라 점도를 감소시켜 솔더 분말의 움직임을 원활하게 하는 기능을 수행한다. 따라서 이 연구에서도 수지 내에 적절한 환원제와 첨가제를 넣어 솔더 분말 및 기판의 금속 패드 상에서 산화막을 제거하는 역할을 수행하도록 했다.

폴리머 수지 설계에 있어 기본 폴리머와 환원제의 반응은 적절한 수준을 유지하도록 설계했다. 그 이유는 반응이 격렬하면 수지가 경화되고 반응이 발생하지 않으면 수지 내에서 상 분리가 일어나 균일한 반응을 얻기 어렵기 때문이다.

또한 솔더 범프 형성을 위해 상용 솔더 분말을 폴리머 수지와 혼합했다. 이때 솔더 분말의 평균 입도는 적용되는 금속 패드의 직경에 따라 달라지는데 상용 솔더 분말을 이용하는 이유는 가격이 저렴하고 삼원계의 SoP를 쉽게 형성할 수 있는 장점을 제공하기 때문이다. 이 소재의 이름은 솔더 범프 마커(SMB : Solder bump maker)로 명명했다.

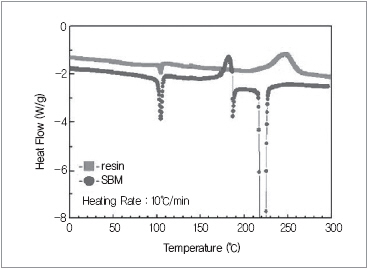

그림 3은 폴리머 수지와 SBM의 DSC (Differ-ential Scanning Calori-meter) 분석 결과를 보여준다. 여기서 폴리머 수지는 솔더 분말이 포함되지 않은 SBM을 의미하며, 승온 속도는 분당 10도로 설정했다.

그림 3. 폴리머 수지와 SBM의 DSC 분석 결과

관찰 결과 수지의 경우 온도를 증가시킴에 따라 약 100도 정도에서 흡열 반응이 나타났는데, 이는 환원제가 용해되면서 관찰됐다.

또한 약 220도 이상에서는 발열 반응도 관측됐는데 이것은 폴리머와 환원제 간의 화학반응에 의한 것으로 판단된다.

SBM의 경우에도 비슷한 결과를 확인할 수 있었다. 다만, 220도에서 일어났던 반응이 약 180도 정도에서 발생했다. 이는 솔더 분말이 촉매제로서의 역할을 담당했기 때문인 것으로 추정되며, 약 220도에서는 솔더 분말의 녹는점을 관찰할 수 있었다.

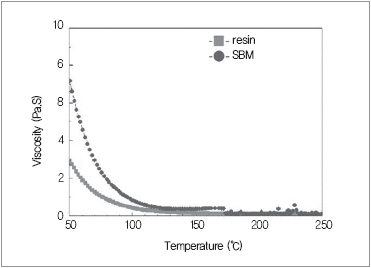

그림 4는 수지와 SBM에 DMA(Dy-namic Mechanical Analyzer)를 사용해 측정한 점도 분석 결과를 보여준다.

이때 승온 속도는 동일하게 분당 10도로 설정했으며, 온도를 증가시킴에 따라 두 가지 소재 모두 점도가 감소하는 경향을 보였고 180도 이상에서는 비슷한 점도를 나타내는 것을 확인할 수 있었다. 이러한 점도는 솔더 분말이 움직일 수 있는 적합한 환경을 제공한다.

그림 4. 폴리머 수지와 SBM의 DMA 분석 결과

이러한 SBM 소재를 이용하여 마스크를 사용하지 않고 무납 형태인 동시에 작은 부피의 SoP 형성 기술을 개발했다. 특히, 이 기술은 기판의 패드 배열과 관계없이 일정한 부피의 SoP를 형성할 수 있도록 지원하는 것이 특징이다.

그림 5는 SBM을 이용한 무플럭스, 무마스크의 SoP 형성 공정도를 보여준다. 여기서는 기판 상에 가이드를 올린 후 SBM 도포가 실시됐는데, 이때 사용되는 가이드는 일반적인 마스크와는 차별화된다. 즉, 마스크는 개별 패드를 분리시키지만, 가이드는 기판 상에 도포되는 SBM의 높이만을 규정할 뿐 개별 패드를 분리시키지는 않는다.

그림 5. 무 마스크 SoP 형성 공정도

그 다음에는 블레이드를 이용해 프린팅 공정을 실행하여 일정한 높이의 SBM이 기판 상에 유지되도록 한 후 온도를 상승시켰다. 이때 최대 온도는 솔더의 용융점 이하로 설정할 필요가 있는데, 정확한 온도는 환원제의 양이나 솔더 분말의 평균 입도 크기 등에 따라 좌우될 수 있다.

최근 실험 결과에 따르면, SAC305 솔더 분말을 사용할 경우 최대 온도를 190도까지 낮출 수 있는 것으로 증명됐다. 이보다 온도를 올리면 환원제와 첨가제가 솔더 분말 및 금속 패드 상의 산화막과 불순물을 제거할 수 있다.

이 과정에서 중력과 상승된 표면 장력으로 인해 솔더 분말이 유동되기 시작한다. 이 경우 일반적으로 표면 장력은 작은 힘을 나타내므로 주로 금속 패드 주변의 솔더 분말만 움직이게 된다. 바로 이러한 점으로 인해 패드의 배치와는 무관하게 일정한 부피의 SoP가 금속 패드에 형성될 수 있다.

이 공정 이후에도 폴리머 수지는 어느 정도의 점도를 유지하며 반응에 참여하지 않은 솔더 분말을 포함하고 있는데 이는 기존의 솔더 페이스트를 사용할 때와 차별화되는 근거를 제시한다. 즉, 기존의 솔더 페이스트를 사용할 경우 플럭스가 휘발되면 점도가 급격하게 증가하게 되므로 이로 인해 솔더 분말들이 지저분하게 기판에 잔류하여 단락과 같은 불량이 발생했다.

반면 앞에서 설명한 공정에서는 응집된 솔더를 형성한 다음 세척 공정을 진행하여 수지와 반응에 참여하지 않은 솔더 분말을 제거할 수 있다.

그 이후에는 다시 수지만 도포하면 되므로 이를 통해 리플로우 공정 시 응집된 솔더 분말 및 금속 패드의 산화막을 제거할 수 있다. 이어서 리플로우 공정으로 SoP를 형성한 후 세척 공정으로 마무리하면 된다.