전기이중층 커패시터 응용 동향

응용분야가 확대되는 전기이중층 커패시터

전기이중층 커패시터(EDLC)가 개발·실용화된 지도 40년이 넘는다. 그 사이 EDLC는 성능 향상과 소형화로 전자기기와 가전기기를 중심으로 이용되어 왔다. 최근에는 휴대기기 등의 백업 같은 소용량에서부터 로봇과 하이브리드 자동차 같은 대용량 기기는 물론 에너지 하베스팅(환경발전)에도 이용되는 등 응용 범위가 한층 넓어졌다. 이번 특집에서는 EDLC의 최신 동향을 살펴본다.

니시노 아쯔시(西野 敦) 니시노기술사사무소 소장

미증유의 동일본 대지진과 그로 인한 원자력 발전소 사고는 일본 경제에 큰 타격을 줬을 뿐 아니라 안정적인 전력 공급을 전제로 진전된 일본의 산업기반을 뒤흔들 정도로 큰 충격을 주었다.

그 영향 때문인지 지진 후 3개월 동안 한국과 중국으로부터 전기이중층 커패시터(EDLC : Eletric Double Layer Capacitor)를 사용한 대형 UPS와 EDLC를 응용한 재해용 LED 램프 등의 수입량이 크게 늘어났다.

여기서는 최근 고기능 스마트 폰에 채용되는 초소형 EDLC와 일본·미국·한국의 EDLC 동향을 설명하고 저(低)저항화에 중요한 기본 요소 기술의 개요, 최근의 기술 발표와 더불어 제품으로 발표된 리튬이온 커패시터(LiC)를 비롯해 의사(擬似) 전기이중층 커패시터(이하 P-EDLC라고 한다)와 대형 EDLC 및 코인형 EDLC 414형, 311형이 대량 생산되고 다양하게 응용 전개되고 있는 실상에 대해 소개한다.

일본, 미국, 한국의 EDLC 동향

세계의 주요 EDLC는 일본, 미국, 한국, 대만에서 생산되며 세계 EDLC 생산고의 70%를 차지하는 것으로 추정된다. 여기서는 일본, 미국, 한국 주요 3개국의 생산동향을 기술한다.

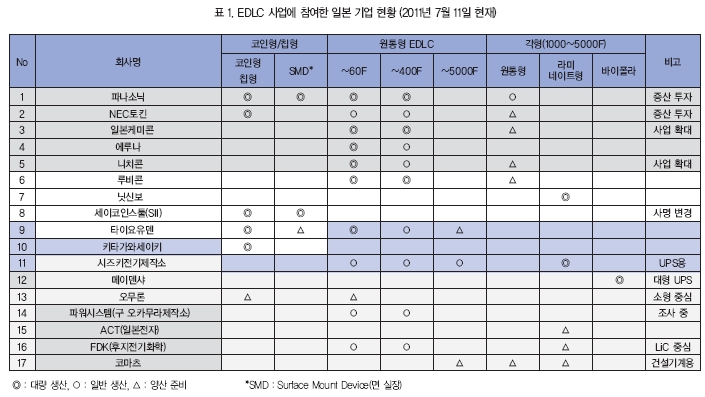

(1) 일본의 EDLC 생산 활동

최근 EDLC의 각 사이즈별 공급량이 부족하기 때문에 각사 모두 증산 규모를 확대하고 있다. 그리고 사용자(코마츠, 오므론)가 직접 생산을 개시하겠다고 발표한 바 있다.

공급이 부족한 원인 중 하나는 EDLC용 활성탄이 부족하다는 점을 들 수 있다. 그리고 JX니코닛세키에너지(구 ENEOS)사는 2009년부터 일본에서 연구, 개발을 시작했고 가격 경쟁력을 위해 한국의 구미에서 양산을 개시했다. 일본의 EDLC 생산 메이커를 표 1에 나타낸다.

NEC토킨, 일본케미콘, 니치콘, 루비콘, 타이요유덴 외에 업종이 다른 닛신보, 세이코인스트루먼트(SII), 기타가와세이키, 시즈키전기제작소, FDK(후지전기화학) 및 메이덴샤가 참여했고 최근에는 오므론, 파워시스템, 코마츠, ACT(일본전자) 등이 신규 참여한다고 발표했다. 이들 EDLC 메이커의 EDLC 생산 상황을 표 1에 나타냈다.

SII, 기타가와세이키, 타이요유덴은 소형 중심이고 닛신보, 시즈키전기제작소, 메이덴샤, 코마츠, ACT는 대형 중심일 것으로 추정된다.

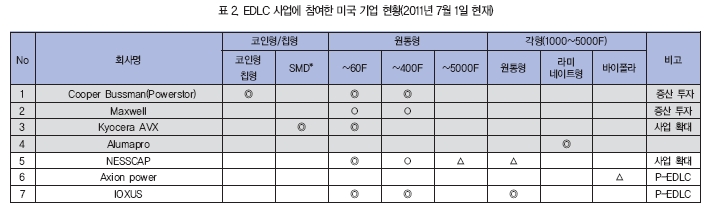

(2) 미국의 EDLC 생산 활동

미국의 EDLC 생산 메이커를 표 2에 나타냈다. Cooper사는 샌프란시스코에 연구 부문을 세우고 말레이시아와 중국 심천시에서 생산하고 있는데 2004년 동사 제품 사용자인 Cooper Bussmann사에 M&A됐다.

Maxwell사는 샌디에이고에 연구 및 시험 양산 파트를 세우고 소형 EDLC를 융룽(永隆)과기유한공사(대만)에서, 대형을 유럽에서 각각 생산하고 있다. 주로 대형 버스 용도를 개발해 제품화하고 있다. Kyocera는 소형 라미네이트형을 생산하고 Alumapro는 라미네이트형을 각형으로 레저용 전원을 생산한다.

한국의 NESSCAP사는 2009년 미국에 M&A됐고 IOXUS사는 자동차용 대형을 중심으로 생산한다. Axion power는 대형 각형으로 PbO2-C형의 P-EDLC를 생산하고 있다.

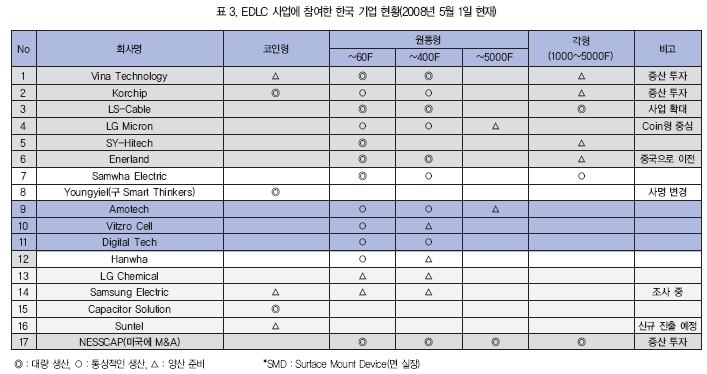

(3) 한국의 EDLC 생산 활동

한국의 EDLC 생산 메이커를 표 3에 나타낸다. 당초에는 일본의 무라다가 한국의 삼성에 수계 EDLC를 생산 이관했다.

그 후 삼성에서 Korchip사로 독립해 주로 소형 코인형 EDLC를 생산하고 파나소닉의 기본 특허 실효에 수반해 유기계 전해액을 생산하기 시작했고 최근에는 권회형 EDLC 생산에도 착수했다.

NESSCAP사는 한국의 IMF 사태 후인 1999년부터 대우그룹의 첨단 연구소 멤버로 유기계 EDLC를 연구하기 시작했고 2001년부터 EDLC 및 P-EDLC를 생산하기 시작했다.

2003~2005년경 일본의 유기계 EDLC 기본 특허가 실효된 시점부터 표 3에 나타낸 한국의 많은 벤처 기업들이 연구 및 생산에 들어갔다. 특히 한국 대기업 출신의 벤처 설립이 두드러졌다.

미국에서 활약하고 있는 NESSCAP, IOXUS도 핵심 기술자는 대우전자부품 출신의 기술자로 구성돼 있다.

(4) P-EDLC의 최근 동향

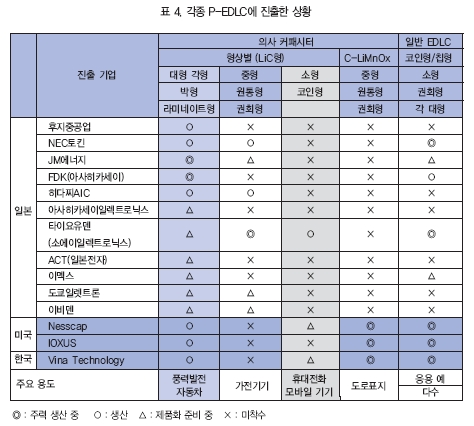

표 4는 P-EDLC의 최근 동향을 나타낸 것이다. P-EDLC의 하나인 C-LiMnO4는 약 7년 전부터 한국을 중심으로 실용화됐다. 최근 5년간은 시장에서 불량도 없고 Vina Technology, NESSCAP, IOXUS에서 대량 생산되고 있다.

한편 LiC는 일본을 중심으로 2009년경부터 실용화됐다. 당초에는 대용량이지만 저항이 커 용도상의 제한이 있었는데 아래에서 기술하는 바와 같이 저저항화에 성공한 결과 종전 대비 2분의 1에서 3분의 1로 저저항화를 실현해 UPS나 반송 로봇에 채택되기에 이르렀고 저저항화로 LiC의 장수명화, 신뢰성이 확보돼 용도가 더 확대될 것으로 기대되고 있다.

소형~중형은 타이요유덴과 NEC토킨이 생산하고 대형은 JM에너지, FDK가 생산하고 있다. 그리고 신규로 도쿄일렉트론과 이비덴이 참여 의사를 밝혔고 그 숫자는 더 늘고 있다.

고내압, 저저항화의 요소기술

최근의 EDLC와 P-EDLC에는 초소형~대형 EDLC를 불문하고 고내압화와 저저항화 기술이 요구되고 있다. 초소형 EDLC는 코인형 EDLC로서 414형, 311형 및 면실장형 3225형이다. 초소형의 주요 용도는 스마트 폰이나 뒤에서 설명하는 에너지 하베스팅용으로 3.3V의 내압과 솔더 리플로(260℃* 10sec)의 내열 및 저저항이 요구된다.

한편 300~5000F의 대형 EDLC는 용도가 여러 분야에 걸쳐 있으며 하이브리드 자동차(HEV), 전기자동차(EV)와 같은 자동차 용도, 반송 로봇, 건설기계, 크레인과 같은 회생제동이나 비접촉 순시 충전 기능이 요구된다.

이와 같은 신규 용도에 부응하는 중요한 요소 기술은 ① 드라이 룸, 드라이 챔버에서의 저(低)비등점 관리, ② 고내압 전해액, 저저항 전해액의 실용화, ③ 분극성 전극의 저저항화 대책, ④ 차세대 세퍼레이터이다. 여기서는 ① 드라이 룸, 드라이 챔버의 요소 기술은 생략하고 여기서는 ②~④에 대해 설명한다.

(1) 고내압화 대책

● 고내압 전해액(코인형용)

코인형에서는 3.3V/셀의 고내압이 요구된다. 이에 대한 대책으로 술포란계를 PC 용매에 혼합하는 처방으로 실용화되었는데 2007년 이후로는 다시 솔더 리플로(260℃* 10sec)의 내열성이 요구돼 이온 액체 EMIBF4(Ethyle Methyle Imidazolium Tetra fuluoroborate)를 Neat(100%)로 전해액으로 사용할 것을 제안하면서 이 방식이 초소형 EDLC나 면실장 부품에 적용되고 있다.

● 고내압 전해액(중~대형 EDLC용)

권회형, 각형 50~5000F의 중~대형 EDLC에서도 E=1/2CV2(여기서 C : 커패시터의 용량, V : 커패시터의 작동전압, E : 커패시터에 축적되는 에너지량)로 표시되도록 고내압화가 응용 면에서 강력히 요구된다.

다이킨공업과 한국의 Vina Tech nology사는 2010년 10월 불소 함유 에테르계 신 전해액을 사용해 권회형에서 내압 3.0V를 달성하면서 사용자에게 샘플을 제공하기 시작했다.

● 기타 신 전해액의 동향

일본카리트가 새로운 이온 액체인 스피로형 이온 액체(SPB-BF4)를 제품화했다. 이 제품은 다른 제품에 비해 다소 고가이기 때문에 소형 코인형으로 사용되고 있다.

닛신보는 이온 액체 DEMEBF4를 자사제 EDLC에 채택했다고 발표했다. 그리고 오츠카화학은 저저항의 신 전해액을 2011년도부터 저가에 판매하기 시작했지만 상세한 기술 자료 공개 여부는 발표하지 않았다.

(2) 대형 EDLC의 저저항 대책

EDLC 개발 초기인 1980년대부터 2000년까지 코인형~대형 EDLC의 용도는 주로 메모리 백업, RTC, 가스 기기용 안전 전자 홀더, 표지판이나 도로 표식 용도였다.

그러나 2000년 이후로는 도요타의 HEV인 프리우스에 파나소닉의 EDLC가 채택돼 에너지 절감성과 편리성으로 큰 호평을 얻었고, 이것을 기회로 EDLC의 순시 대전류 충방전이 필요한 회생제동, 비접촉 충전, 대형 UPS 장치 등에 채택되기에 이르렀다.

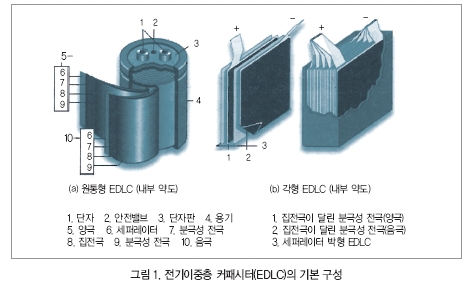

그림 1은 중형~대형 EDLC의 권회형 EDLC⒜와 각형 EDLC⒝의 기본 구성을 나타내는 일부 분해 외관도이다.

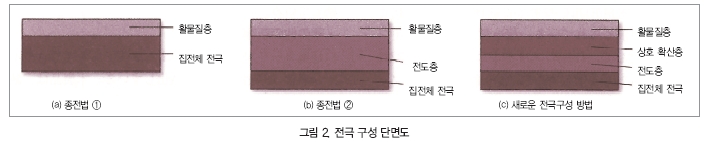

그림 2는 그림 1에서 사용된 극성 전극(양극, 음극) 구성도(특허출원 중)이다. ⒜는 Al, Cu 등의 집전체층 위에 직접 활물질을 적층하는 방법이다. 이 방법은 개발 초기부터 2000년도까지 실용된 방법이다.

⒝는 저저항화나 고내압화를 위해 전도층을 만드는 방법으로 2000년 이후에 실용된 방법이다. 그러나 2008년 이후로 회생제동과 순시 비접촉 충전 응용이 실현돼 EDLC에서는 2.7V 이상, LiC에서는 4.3V 이상의 고내압 응용이 제품화됐고 이에 더욱 고내압으로 고밀도 EDLC와 전지의 제품화가 요구되고 있다.

⒞는 집전체 전극 위의 전도층과 활물질층 사이의 중간에 상호 확산층을 둠으로써 전극저항을 2분의 1에서 10분의 1로 저저항화할 수 있게 하는 새로운 전극 구성 방법이다.

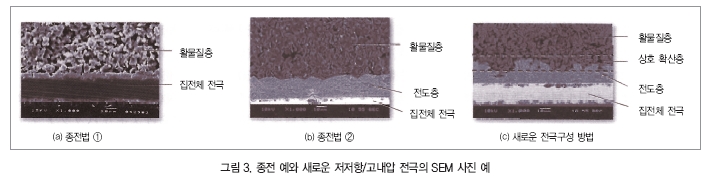

그림 2에 나타내는 3가지의 구성 방법으로 실용 EDLC용 전극을 제조하고 전극 단면의 SEM 사진 상을 그림 3에 나타냈다.

이 방법은 현저한 효과를 보이지만 그림에 나타낸 것 외에도 많은 노하우가 필요하다. 차세대 대형 EDLC나 LiC에는 저저항인 동시에 고내압의 높은 에너지 밀도를 가진 제품이 기대된다. 만일 에너지 밀도가 높더라도 저항이 클 경우에는 용도가 한정된다. 그러므로 가까운 미래에는 순시 비접촉 충방전이나 회생제동 용도로 저저항에 고내압의 전극 개발이 필요하다.

(3) 차세대 세퍼레이터 및 차세대 신 주액 방법

EDLC 세퍼레이터는 1980년대 탈알칼리 유리섬유와 그리스면으로 구성된 혼초지가 사용됐다. 그러나 비용 절감과 저저항화 요구로 PVA계 텐셀 페이퍼가 사용됐고 눈대중량 40~70g/m2, 막두께 30~60㎛인 것이 사용됐다. 이 세퍼레이터에 의해 각종 EDLC나 LiC의 저저항화, 고내압화를 달성했지만 이온 액체나 고내압 신 전해액의 도입으로 텐셀 페이퍼는 이 목적을 이룰 수 없게 됐다.

이에 신세대 요청에 부응할 수 있는 신 재료의 실용화를 위해 새로운 세퍼레이터 메이커의 신규 진출이 기대되고 있으며 신제품이 착실히 개발되고 있다. 가까운 미래에 새로 구성된 세퍼레이터가 주액성을 개선해 저저항화를 실현한 차세대 세퍼레이터의 실용화를 기대할 수 있다.

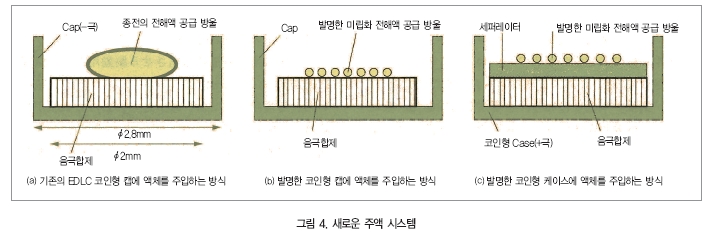

대형~초소형 EDLC의 주액 방식도 기존에는 원심력, 가압, 감압, 진공, 가온 등의 기술로 주액 방식을 개선했지만 EDLC의 대형화와 초소형화에 수반해 새로운 주액 방식을 확립하는 것이 중요하다.

구체적으로는 전해액의 저저항화와 이온 액체를 사용해 고농도, 고점도의 초미량 전해액을 정확하고 고속으로 정량 공급하는 기술이 요구된다.

그림 4는 초미량 전해액의 고속 주입 방식을 나타낸 것이다. ⒜는 종전의 전해액 주입 방식이고 ⒝, ⒞는 새로운 전해액 고속 주입 방식이다.

새로운 전해액 고속 주입 방식은 고점도 전해액을 초미립자로 분할해 표면장력을 저감하고 모세관 현상을 이용해 고속 주입하는 방식으로 기존 대비 3~20배로 고속 주입할 수 있다.

고점도 전해액을 초미립자로 분할하는 기술은 혁신적인 기술로 초소형 EDLC를 대량 생산하는 데 매우 중요한 새로운 생산 기술이다.

EDLC(P-EDLC) 응용 개발

여기서는 초소형 EDLC 응용, 건설기계, 반송 로봇, 솔라 집광형 발전, 에너지 하베스팅(EDLC+물리전지 응용), 재해용(비상용) LED 램프에의 응용 전개 등을 설명한다.

(1) 스마트 폰

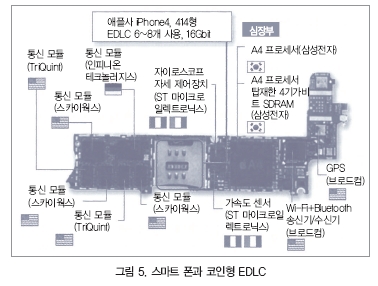

스마트 폰은 2006년경부터 미국에서 보급됐고 2008년에는 한국, 2009년부터 일본에서 사용되기에 이르렀다. 초소형 EDLC로는 코인형 414형(쬳3.8mm*1.4mm), 311형(쬳2.8mm *1.1mm)이 주로 스마트 폰 한 대당 3~12개가 사용된다. 일찍이 ML 전지(Li/MnO2)가 사용됐으나 스마트 폰이 PC 기능 외에 전화, 사진, 게임, 뮤직, 전자북 등 기능이 다양해지면서 대용량의 소프트웨어를 고속으로 기동해야 하는 필연성과 장수명화의 요구를 받아들여 EDLC로 변경됐다.

애플사 iPhone4의 내부 보드를 그림 5에 나타낸다. 이 제품에서는 내장 소프트웨어 수에 따라 초소형 EDLC가 대당 6~8개 사용됐다.

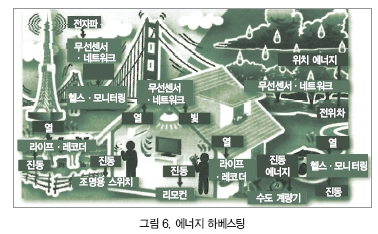

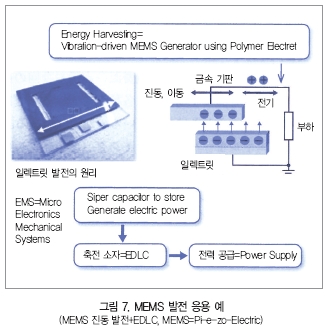

(2) 에너지 하베스팅

석유나 희소금속과 같은 각종 자원의 가격이 폭등하고 게다가 지난 해의 원자력 발전 사고를 계기로 공장 생산, 각종 기기, 자동차, 가전기기 등도 에너지 절감이 절실한 상황이다.

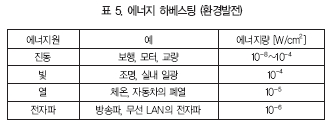

그림 6은 에너지 하베스팅(환경발전)의 일례를 나타낸 것이고, 표 5는 우리 주변에 있는 환경발전 기전력의 크기를 표시한 일례이다.

지금까지는 1차 전지를 전원으로 해 리모컨을 가동시켰지만 그림 7에 나타내는 바와 같이 손가락의 힘, 발의 스텝 등을 피에조 효과(압전효과)에 의한 물리 전지로 발전해 EDLC에 충전하는 EDLC+MEMS(Micr Electronics Mechanical System) 즉 물리전지+초소형 EDLC로 리모컨을 가동할 수 있도록 개발되고 있어 과거와 같은 계전기나 스위치가 필요하지 않는 시대가 도래했다.

예를 들면 독일의 쾰른역에 있는 대성당의 조명을 끄고 켜는데 이 스위치가 채택됐다. 이로써 에너지를 절약할 수 있는 것을 물론 계전기와 동선이 필요하지 않아 공사 기간 단축, 저비용, 자원 절감을 달성하고 최근에는 공항, 호텔의 로비에도 채택되는 사례가 늘고 있다.

일본의 계전기 메이커인 오므론, 파나소닉전공 등이 직접 EDLC 생산에 착수하기로 결단을 내린 것도 시대적 필연성이라고 할 수 있다.

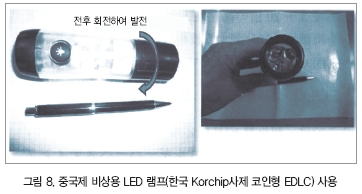

(3) 각종 EDLC를 사용한 비상용 LED 램프

동일본 대지진으로 건전지가 부족하자 파나소닉이 기업 자원봉사자로 나서 유럽에서 건전지를 비행기로 대량 수송했다는 보도가 있었는데 한국 Korchip사의 코인형 EDLC를 사용해 선단부의 발전부를 수회 회전시켜 전기를 EDLC에 축전시키는 중국제 LED 램프(그림 8 참조)가 일본에 수입됐다. 그 외에도 EDLC를 사용한 비상용 LED 램프가 중국에서 수입됐다.

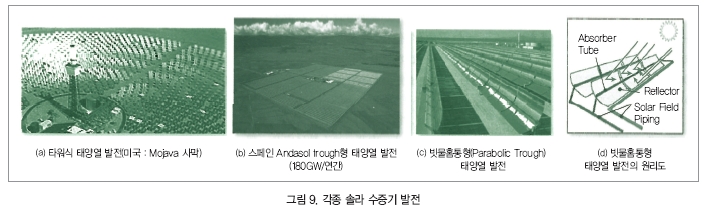

(4) 솔라 수증기 발전

일본에서는 태양전지에 의한 발전에 관심이 많아 지금까지 거의 검토되지 않았던 솔라 집광형 수증기 발전은 2009년도부터 NEDO가 채택했다. 이 발전은 이미 미국, 중동, 중국, 스페인 등에서 보급됐다.

그림 9는 사막지대에서 실용화되고 있는 솔라 집광형 수증기 발전장치이다. 집광용 미러는 스테인리스제로 돼 있어 모래바람의 내연마성이 뛰어나다. 이 솔라 반사경을 태양 궤도에 추미(追尾)시키는 구동용 전원으로 한국산 P-EDLC(C-LiMnO4)가 채택됐다.

EDLC가 사용되는 이유는 사막지대에서는 야간에는 약 0℃, 주간에는 45~50℃로 고온과 저온을 반복하기 때문에 내고온 특성이 떨어지는 이차 전지는 실용화가 어렵기 때문이다. 그래서 15~20년간 메인티넌스 프리 EDLC를 채택했다. ⒝, ⒞는 빗물홈통형 태양열 발전장치인데 이것도 미러 구동 전원에 EDLC를 채택했다. 이 같은 설비에 도입된 실적에서 EDLC의 장기간 메인티넌스 프리 내구 성능이 확인되고 있다.

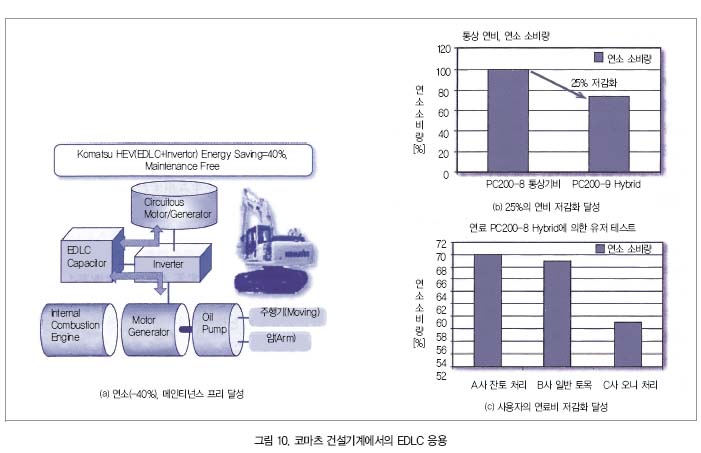

(5) 건설기계

코마츠는 자사의 각종 건설기계에 ‘코마츠 하이브리드 시스템’을 도입해 에너지 절감과 친환경을 실천하고 있다. 이 시스템의 1세대는 이차 전지뿐이고 2세대는 이차 전지+EDLC, 2009년도부터 3세대로서 인버터+EDLC의 새로운 시스템을 실용화했다. 그림 10⒜는 코마츠의 제3세대 구성도인데 인버터+EDLC의 하이브리드로 에너지 절감과 메인티넌스 프리를 실현했다.

이 회사는 EDLC 도입의 이점으로 ① 이차 전지로는 대응하기 어려운 큰 변동폭의 동력에 적합하다 ② 메인티넌스 프리를 달성할 수 있다 ③ 에너지 절감을 종합적으로 달성할 수 있다는 점을 들었다. ⒝, ⒞는 이 시스템을 탑재했을 경우 각종 건설기계에서의 에너지 절감 효과를 나타낸다.

이와 같은 EDLC 실용화 성공사례는 각종 자동차의 HEV화를 가속할 것으로 예측된다.

(6) 반송 로봇

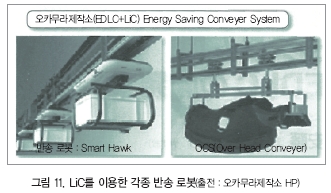

그림 11은 오카무라제작소의 LiC를 응용한 반송 로봇이다. 비접촉으로 LiC에 순시 충전 기능을 갖고 1회 충전에 약 200m를 반송할 수 있다. EDLC가 개발 실용화된 지 30~40년, 그 동안 전자기기, 가전기기를 중심으로 모든 EDLC 응용 기기가 개발, 실용화돼 왔다.

동시에 주요 EDLC 재료의 품질 향상과 아울러 생산 기기가 개선돼 EDLC는 개발 초기에 비해 품질이 현저히 개선됐다.

메모리 백업이나 RTC 응용 개발기부터 최근의 회생제동 응용, 비접촉 순시 충전 시스템, 스마트 폰이나 환경발전 응용과 같은 초소형 응용의 실용화로 응용 분야가 확대되면서 EDLC의 고내압화, 저저항화가 한층 더 요구되고 있다.

이 요구를 실현함으로써 석유 대체 중요 부품으로서 가전이나 전자기기뿐만 아니라 HEV와 같은 자동차 산업, SSD와 같은 컴퓨터 산업 분야에도 크게 기여할 것으로 예측된다.

本記事는 日本 OHM社가 發行하는 「OHM」誌와의 著作權協約에 依據하여 提供받은 資料입니다.