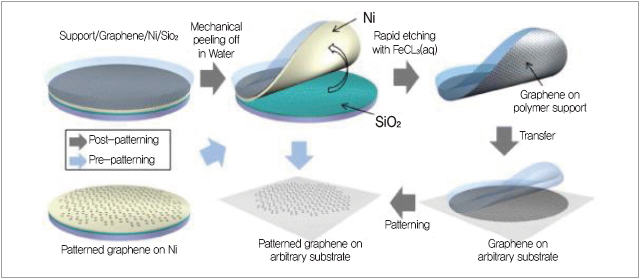

그래핀의 대면적 성장에 대한 연구 개발은 소재뿐 아니라 소자로서의 응용까지 염두에 두고 진행됐다. CVD 성장 방식은 원하는 기판 위에서 이루어지는 것이 아니기 때문에, 성장시킨 후 다른 기판으로의 전사 과정이 반드시 필요하다.

CVD 성장법의 기본 원리는 Ni, Cu, Pt와 같이 탄소를 잘 흡착하는 전이금속을 촉매 층으로 활용해 1,000℃ 정도의 고온에서 C4, H2, Ar의 혼합가스를 흘려주는 것이다. 혼합가스에 포함된 탄소 원자가 촉매 층과 반응하면 급속히 냉각된 후, 촉매로부터 탄소가 빠져 나와 표면에 그래핀이 성장된다. 이후 산 또는 염기의 식각용액을 활용해 촉매 층을 제거하면 그래핀만 추출할 수 있다. 액상의 표면에 남게 되는 그래핀을 원하는 기판에 붙이는 과정을 그래핀 전사라고 한다.

CVD 그래핀 성장 방법 및 조건

1. 1,000℃의 퍼니스에서 Cu foils(두께 0.025mm, 순도 99.8%)를 촉매로 해 그래핀이 성장한다.

2. 알곤과 수소의 혼합가스를 250/100SCCM의 유량으로 흘려준다.

3. 탄소 공급원으로 메탄(CH4) 가스 50SCCM을 흘려준다.

4. 그래핀이 성장하는 데 30분 정도의 시간이 소요된다.

5. Cu 위에 성장된 그래핀을 실리콘 기판 위에 전사한다.

구리 위에서 성장된 CVD 그래핀의 전사 방법 및 조건

1. 그래핀을 유리판에 전사하기 위해 스핀 코팅 방법을 이용하여 PMMA Poly(Methyl Methacrylate) 필름을 그래핀 위에 코팅한다(500 rpm, 5s and 4000 rpm, 40s).

2. 시료를 1M의 Ammonium Persulfate (NH4)2S2O8 수용액에 하루동안 담가 Cu Foil을 완전히 녹여낸 이후, 증류수로 세척한다.

3. Standard Clean-2(SC2) 식각 방법으로 상온에서 15분 동안 세척하고 증류수로 헹군 후, SC1 식각 방법으로 유기물과 금속 찌꺼기를 완전히 제거한다.

4. 최종적으로 남은 그래핀과 PMMA 층을 기판이 아래로 가도록 유리판으로 건져 올려 150℃로 15분동안 가열한 후, 아세톤과 IPA(Isopropanol Alcohol)로 PMMA 층을 제거해 그래핀 투명전극을 제작한다.

▲ 그림 1. 금속 Foil에 성장된 그래핀을 전사하는 예(발췌 : Physica Scripta 2012, T146)

CVD 그래핀의 저온 성장 연구

CVD 방식은 고온에서 성장되기 때문에 소자를 제작할 목적으로 그래핀을 사용하기 위해서는 저온에서 성장을 시켜야 다른 물질에 영향을 주지 않는다. 최근에는 PE-CVD, Inductively Coupled Plasma CVD, LP-CVD(Low Pressure CVD) 등 다양한 CVD 성장법을 통해 고품질의 대면적 그래핀을 저온에서 성장하는 연구가 진행되고 있다.

그래핀 산화물 환원을 통한 rGO 투명전극 제작

1. 산화 그래핀을 환원시켜 투명 전극을 제작한다. 면저항은 ~1kΩ/ □수준이다.

2. rGO 투명전극은 평방미터 이상의 대면적에 적용이 가능하다.

3. 건식 전자빔을 이용한 Roll-to-Roll 방식으로 대기압에서 대량 생산기술을 확보할 수 있다.

4. 진공 또는 습식 공정을 사용하지 않고 공기 중에서 제작해, 생산 단가를 획기적으로 줄이는 데 성공했다.

5. CVD 성장 그래핀은 전사 과정이 필요하나, rGO는 전사 과정 없이 바로 기판 위에서 환원 및 건조시킨다.

6. 곡률 반경 5mm 이하의 유연성을 갖는 플렉시블 디스플레이에 적용 가능하다.

산화 그래핀 환원 방법

1. 열처리에 의한 환원 : 진공 또는 수소 기체 하에서 200℃ 이상의 고온으로 열처리해 환원시킨다.

2. 화학적 환원 방법 : 하이드라진을 이용해 환원시킨다.

3. 그밖에 자외선 처리, 태양열을 이용한 환원, 마이크로웨이브를 이용한 환원 등 여러 가지 방법이 시도되고 있으나 순수한 그래핀만큼 높은 전기전도도 특성을 얻지는 못했다.

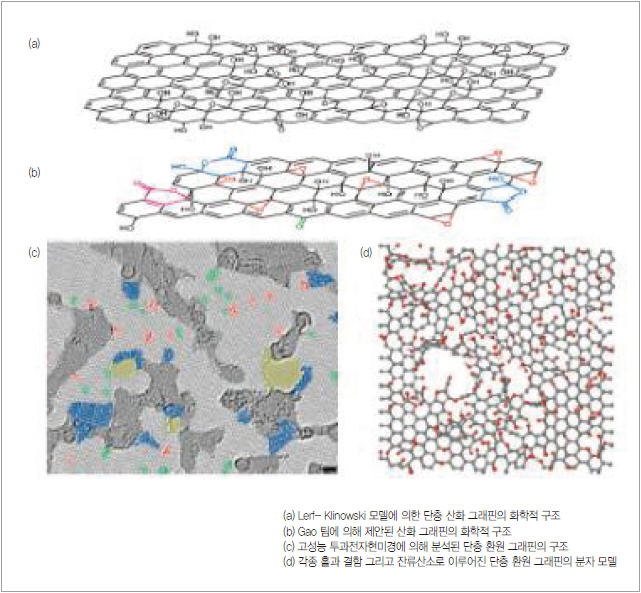

▲ 그림 2. 산화 그래핀과 환원 그래핀의 화학적 구조와 원자 구조

산화 그래핀의 환원을 이용한 투명전극 개발

산화 그래핀의 단층면에는 에폭시기(Epoxy Group)와 히드록시기(Hydroxy Group)가 주로 존재하고 그래핀 가장자리에는 카르복실기(Carboxyls), 락톤기(Lactones), 페놀기(Phenols), 락톨기(Lactols), 파이론기(Pyrones), 키톤기(Ketones) 등이 존재한다.

산화그래핀의 화학적 조성은 정량적이지 않고 제조 방법에 따라 그 조성이 다르며, 화학적 환원에는 하이드라진계가 주로 사용된다.

수퍼커패시터에 활용하기 위해 흑연의 층간 간격을 벌리는 산화과정을 거치면서 흑연 산화물이 형성되게 되는데, 이때 하이드라진 하이드레이트(Hydrazine Hydrate)로 환원함에 따라 전도도가 26배 상승한다. 그 이후 그래핀의 박리법으로 흑연 산화물을 이용하면서 다양한 종류의 하이드라진계 환원제에 대한 연구가 진행됐다.

하이드라진이나 나트륨 하이드라이드를 환원제로 사용하는 경우, 그래핀 표면의 에폭시기나 히드록시기는 효과적으로 제거할 수 있지만 가장자리에 위치한 카보닐기나 카르복실기는 제거하지 못하기 때문에, 잔류 관능기는 황산 처리나 고온 열처리를 통해 제거해야 한다.

열적 환원은 불활성 가스나 환원 가스 환경에서 200℃ 이상의 온도에서 이루어진다. 산화 그래핀에서 산소의 탈착은 200℃ 이상의 높은 온도에서 빠르게 일어나고 200℃ 이하의 온도에서는 느리게 진행된다.

하이드라진계 환원제의 대체 재료로 하이드로퀴논(Hydroquinone)과 나트륨 보로하이드라이드(Sodium Borohydride)가 연구되었으나 이러한 대체재 역시 유해성 문제가 존재한다.

친환경 환원제로는 아스코빅산(Ascorbic Acid), 글루코스(Glucose) 등의 환원제와 염기성 수용액, 증류수나 디메틸포름아미드(DMF), 디메틸아세트아미드, N-메틸피롤리디논(NMP) 등의 유기용매가 있으며, 이들은 일반 가열을 통해 탈산화 반응을 유도한다.

그밖에 마이크로파(Mircowave)를 이용해 5분에서 15분 정도의 짧은 시간에 환원을 시키는 방법, 염기용액이나 초임계 수용액을 이용한 방법, 수소플라즈마 처리, 전기화학적 환원법, 광촉매 환원법, Flash Conversion법 등이 보고됐다.

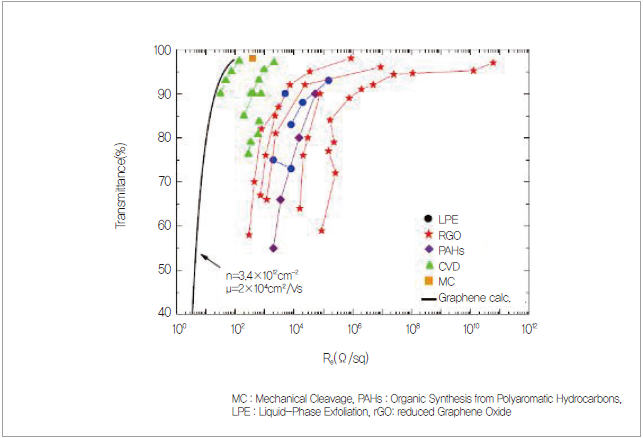

▲ 그림 3. 다양한 방법으로 제작된 그래핀 투명전극의 전기저항과 투명도의 상관관계 그래프

환원된 그래핀 산화물(rGO)의 전기전도도를 향상시키는 기술

하이드라진을 환원제로 사용하는 것보다 Sodium Borohydride를 첨가하면 저항이 크게 낮아진다. 하이드라진으로 환원할 때는 C-N기가 형성되는데, 도너(Donor) 역할을 해 정공을 감쇄시키는 결과를 가져온다. NaBH4의 환원에서는 보론 산화물들로 그래핀 층 간격이 벌어지고, 수축하면서 카보닐기와 히드록시기가 제거된다.

이렇게 만들어진 rGO 필름은 분산된 그래핀 필름 수준으로 저항값이 낮아진다. NaBH4로 환원한 후 AuCl3를 이용해 Au 이온을 도핑하면 더 낮은 저항(50% 수준)을 얻게 된다.

이러한 효과는 탄소나노튜브에서 확인된 것처럼 Au 이온이 전자를 끌어내는 역할을 해 정공의 함량을 더 증가시키기 때문에, 전기전도도가 향상된다.

플라즈마로 환원해 그래핀의 전기전도도를 향상시키는 방법

그래핀 산화물을 수소 플라즈마를 이용해 환원하면 하이드라진으로 환원한 것에 비해 높은 전기전도도를 얻을 수 있다. 상온에서 30W의 세기와 0.8mbar의 수소 압력에서 플라즈마를 5∼10초 동작시키면 산화 그래핀이 환원되는데, 플라즈마로 5초동안 처리한 시료가 하이드라진으로 10시간 정도 처리한 시료와 비슷한 전기전도도를 나타낸다.

산업 분야에의 기여

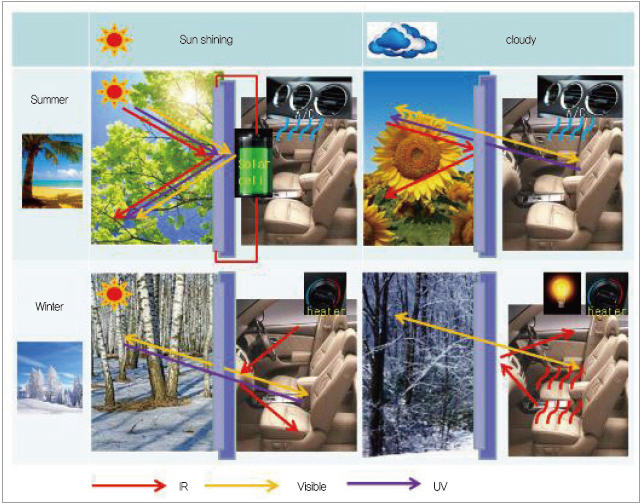

디스플레이에 응용되는 PDLC는 응용 사례가 광범위하다. 투명 디스플레이가 시장을 주도하고 프로젝터와 PDLC 응용 미디어 제품들이 개발 및 소개되고 있다. PDLC를 확산판으로 사용해 투명을 유지하면서 해상력을 향상시키는 방법이 각광을 받고 있다.

이 외에도 자동차, 가전제품 등에 수많은 응용 제품들이 출시되고 있고, 대면적 PDLC는 이미 스마트 윈도우로 상품화가 되어 자외선 차단뿐 아니라 열 차단까지 가능한 고효율 제품으로 인정받고 있다.

▲ 그림 4. 스마트 윈도우를 자동차에 활용한 예

그래핀 투명전극의 면저항이 ITO 투명전극에 미치지 못해도 PDLC를 구동하기에는 전혀 문제가 없음을 실제로 확인했다. 또한 그래핀은 신축성(Stretchable)이 높기 때문에 ITO를 기반으로 하는 PDLC보다 활용도가 높다. 그래핀은 곡면 성형이 가능하며, 접을 수 있고, 내화학성이 높아서 내구성이 높다.

현재 세계적으로 그래핀 투명전극 개발을 연구하는 그룹 중에서 PDLC를 제작하는 데 성공한 그룹은 거의 없지만 캠브리지 연구팀이 그래핀에 나노튜브를 섞어 넣어 학회 전시회에서 데모한 사례가 있다.

희토류 확보를 위한 자원 전쟁으로 인해, 전적으로 수입에만 의존해 ITO를 활용한 PDLC를 생산하는 것 자체가 불투명해지고 가격이 꾸준히 상승할 것으로 예상된다. 그러므로 그래핀으로 ITO를 대체하는 기술은 필수 불가결한 시대적 요구라고 할 수 있다.

또한 양산화를 통해 가격을 지속적으로 하락시킬 수 있어서 기존 PDLC 가격 구조의 상당 부분을 절감하는 효과를 기대할 수 있다. 기존 PDLC의 구동 전압이 상당히 높은 교류 전압으로 구동하고 있어 회로의 안정성이나 회로의 이상 동작에 대한 신뢰성 확보가 어려웠으나, 그래핀은 구동 전압을 최소화할 수 있는 방안으로 구조 및 소재를 개발해 뛰어난 상품으로의 자리매김이 가능하다.

박종천 객원전문기자 (레이딕스텍 부사장)