반도체 후공정 비전트렌드와 향후 요구 기술

반도체 검사는 사람의 육안으로 검사하던 것이 이제는 머신비전을 통해 고속·고정밀로

미세한 불량과 오염 상태의 검출이 가능해졌다. 머신비전은 과거의 단순한 생산품 불량 유무

판별에서 이미지 DB를 정보화하며 생산량까지 결정하는 단계로 발전했다. 반도체 후공정에서의

머신비전 트렌드와 요구 기술은 무엇인지, 삼성전자 송근호 수석연구원이 머신비전 세미나에서

발표한 내용을 정리했다.

▲ 송근호 수석연구원

머신비전, 반도체 기술과 함께 진화 거듭

머신비전은 반도체 기술과 함께 계속 발전하고 있다. 현재는 비전 시스템의 고속 식별, 완벽한 검사, 정보화, 네트워크화, 지능화가 요구되고 있으며, 특히 이미지 DB를 어떻게 판단하고 전략적인 관점에서 활용할 수 있을 것인지에 대한 연구가 활발히 진행되고 있다.

반도체 제조를 위한 머신비전은 하드웨어와 소프트웨어 측면에서 초정밀, 초고속으로 진화를 거듭하고 있다. 과거에는 성능이 200μm와 100ms였던 것이 현재는 10μm와 100μs까지 왔으며, 앞으로는 1μm와 1μs 수준까지 도달해야만 데이터를 처리할 수 있다. 지금의 머신비전이 보는 데이터는 엄밀한 의미에서 정보화된 DB라고 할 수 없다. 그것이 정보화되고 전략화되기 위해서는 지금보다 더 정밀하게 데이터를 처리할 수 있어야 한다.

반도체 제조 공정에서 머신비전의 활용 분야로는 품질 신뢰성, 결함 검출, 검사와 보정, 데이터 수집과 소팅, 기계 모니터링, ID 트래킹, 집계, 로보틱 가이던스 등이 있다. 최근엔 리얼타임 프로세스 컨트롤과 세이프티 모니터링, 유지보수 모니터링에 활용 가치가 더 늘어나고 있다.

▲ 반도체 후공정 검사 레벨업

반도체 검사의 트렌드도 바뀌고 있다. 과거 1세대는 확대경이나 스코프(Scope)를 이용한 사람의 육안 검사였다. 이때는 웨이퍼나 칩, 패키지의 단순한 제품 불량, 제조번호 등 식별이 목적이었으며 이것을 검사하는 데는 많은 인력과 시간이 들었다.

2세대에는 2D 검사가 가능한 머신비전이 사용되었다. 반도체 검사는 단순·저속 머신 검사로 이루어졌으며 제품의 치수나 단순 색상 등을 식별했다. 3세대는 비전 성능이 더욱 좋아져 2D+3D 검사가 가능해졌다. 이때는 정밀·고속 머신 검사로 이루어져, 육안으로 식별하기 어려운 제품의 미세 불량이나 변색, 오염 등을 검출할 수 있었다.

IoT로 비전 기술은 더욱 지능화되어 4세대에는 QR·글자정보·2D+3D에서 추출한 이미지 DB, 텍스트 DB를 정보화하여, 어떻게 하면 전략적으로 제조업에 빠르게 접목할 수 있을 것인가에 대한 연구가 진행되고 있다.

반도체 검사 트렌드

반도체 제조에서 머신비전은 꼭 필요한 시스템이 되었다. 이제는 사람의 육안으로 검사할 수 없기 때문에 머신비전으로 해야 한다. 특히 웨이퍼·칩·패키지 등 후공정에서는 어셈블리와 측정, 모듈과 메모리 SSD화 과정에서 머신비전이 안 들어가는 곳이 없다.

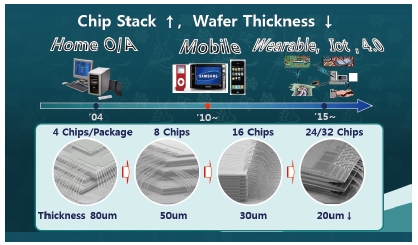

또한, 칩의 양이 많아지고 웨이퍼의 두께가 얇아지면서 머신비전의 역할도 중요해졌다. 과거에는 PC 한 대로 검사를 다 했다. 지금은 모바일로 넘어갔고, 다시 모바일에서 웨어러블과 IoT, 인더스트리 4.0까지 와 있는 상황이다. 즉, 각종 데이터들은 단순히 데이터에만 머물지 않고 정보화되어 전략적으로 사용하고 판단하는 수준까지 와 있다. 휴대폰의 경우, 소자 하나에 과거에는 칩이 4개뿐이었으나 지금은 칩이 24개 또는 32개가 들어가 있다. 칩이 24개가 들어가면 그만큼 실리콘이 얇아진다. 그 하나의 두께는 100μm의 5분의 1인 20μm 실리콘이 24장 들어가 있다고 보면 된다.

따라서 늘어난 데이터양을 어떻게 하면 빠르게 처리할 수 있는가와 그 많은 실리콘을 어떻게 감당할 것인가에 대한 문제가 반도체 검사에서 머신비전이 앞으로 해결해야 할 과제이다.

패키지도 단순하게 패키지 하나만 검사하면 되지 않느냐고 생각하는데, 패키지에도 복합적인 기술이 들어 있다. 패키지에 들어가는 실리콘의 경우 25μm를 어떻게 유지할 것인가, 또 정확하게 적층했는지를 어떻게 검사할 것인가 등이 어려운 문제이다. 지금은 칩 어태치에 쓰는 비전이나 와이어 본딩을 하고 나서 검사하는 비전이 도입되어 몇 군데에서 시도하고 있고, 어느 정도 신뢰성이 강화되면서 실제 적용되고 있다.

머신비전 필요 기술

그러면 앞으로 머신비전의 필요한 기술은 무엇인가? 첫째는 글자·ID 코드·마킹 등 실물 인식 식별 및 데이터를 정보로 전환하고 네트워크를 통해 Lot(로트), 제품, 라인, 실시간 제어, CBM(Condition Based Maintena-nce) 등 지능적 검사 기능이 요구된다. 과거에는 사람의 육안으로도 불량 유무를 식별할 수 있는 글자만 취급했는데, 지금은 2D 마크가 들어가 있다. 2D 마크는 글자보다 2~3배 정도 더 작다. 이렇게 하는 이유는 읽어 들인 데이터를 정보화하고 네트워크화 하기 위해서다. 즉, 이 데이터는 제품의 불량 유무에 대한 수율 분석 자료가 되며, 수율 분석은 제품에 문제가 있다 없다를 판단하는 근거가 된다. 따라서 머신비전을 통해 순간순간 읽어 들인 데이터들은 제조업에서 큰 무기가 된다. 지금은 전 공정에서 트래킹 된 데이터를 가지고 생산량을 결정하는 단계까지 왔다.

둘째는 육안으로 검사할 수 있는 항목의 미 선별 문제가 해결될 필요가 있다. 예를 들면, 웨이퍼나 패키지에 크랙(Crack), 스웰링(Swelling), 스크래치(Scratch), 박리 등이 생길 경우 육안으로는 쉽게 보이지만 머신비전으로는 인지가 불가능하다. 웨이퍼에 폭 10~20μm, 깊이 5~10μm의 스크래치가 생겨도 머신비전으로는 식별할 수 없다. 그래서 요즘 사용하는 방법은 광학 카메라로 식별하는 기법이 시도되고 있다.

그 외에도 한 가지 시스템으로 다양한 검사를 할 수 있는 기능, CCD/CMOS 센서의 1μm 결함과 얼룩 검사도 가능한 고성능 검사 기능, 온라인 실시간 내부 검사 기능 등이 요구되고 있다.

정리 임근난 기자 (fa@hellot.net)