효율적 공정을 위한 솔더링 불량 감소 시급

불량 유형별 분석을 통한 작업자의 철저한 관리 필요

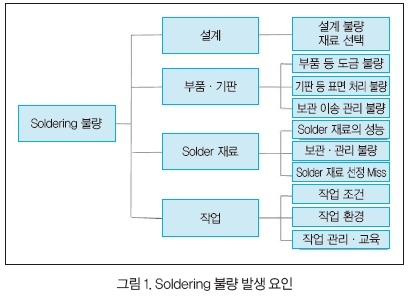

SMT 공정 시 여러 가지 요인에 의해 불량이 발생하지만, 그 중 가장 큰 비중을 차지하는 것은 작업자에 의한 불량이다.

최근 우리나라는 선진 기술을 습득해 불량을 감소하기 위한 노력을 지속하고 있다.

이와 관련, TAS의 김원호 대표에게 공정 시 발생하는 불량의 유형과 대책에 관해 들어본다.

이솔이 인턴기자(npnted@hellot.net)

작업자가 계속해서 반복된 작업을 하다 보면 스스로 불량을 일으키는 것을 간과할 수도 있다.

주어진 공정만을 처리하는 중국의 SMT 업계와는 달리 우리나라는 많은 기술을 습득해 작업자 간의 커뮤니케이션을 도모하고 있는데, 그럼에도 불구하고 작업자에 의한 불량은 여전히 존재한다(그림 1).

첫 번째는 설계 단계에서의 불량이다. 설계 자체의 불량을 고치지 않으면 SMT 공정 전반에 걸쳐 문제가 발생한다. 설계에서 가장 많이 발생하는 불량은 패드의 사이즈를 잘못 선택하는 것인데, 주로 업체의 사이즈와 실제 제품에 적용되는 사이즈에 차이가 있기 때문에 발생한다.

두 번째는 부품·기판과 관련된 불량이다.

부품·기판과 관련된 불량은 부품 도금 불량, 기판 표면 처리 불량, 보관 이송 관리 불량 등으로 나뉜다.

부품 도금 불량은 공정 과정에서 부품 리드를 도금하지 못하기 때문에 발생한다. 부품 및 기판의 보관 이송 관리에 관한 불량 중 가장 치명적인 것은 습기다.

PCB 자체의 항습 또는 방습에 의한 불량은 금세 찾아내기 힘들기 때문에 기술 선진국으로부터 습기 관련 기술을 도입했다.

세 번째는 솔더 페이스트에서 발생하는 불량이다.

업체마다 솔더 페이스트를 취급하는 방법이 제각각이기 때문에 문제가 발생할 수 있다. 솔더 페이스트를 냉장고에서 꺼냈을 때 에이징(Aging) 하지 않고 그냥 열면 공기 중의 습기를 빨아들이기 때문에 에이징 과정을 거쳐야만 한다.

업체에서 생산량이 많아지면 에이징을 할 시간이 부족해 이 과정을 간과하기 쉽지만, 에이징 과정을 거치지 않으면 열을 받은 파우더들이 공기 중에서 산화할 위험이 있다.

마지막으로 작업과 관련된 불량을 들 수 있다. 작업 조건, 작업 환경, 작업자 관리 및 교육 등에 의해서도 불량이 발생할 수 있다. 특히 야간작업의 경우, 이러한 불량이 발생할 확률이 훨씬 높다.

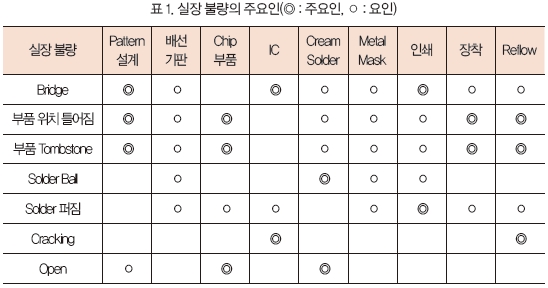

다음으로 유형별 실장 불량의 주요인과 그 대책에 대해 알아보자(표 1).

부품 위치 틀어짐 : 랜드 설계 불량 시 발생

부품 위치 틀어짐 중 일부는 Self Alignment 효과에 따라 Cream Solder의 표면장력에 의해 수정되지만, 랜드 설계가 부적정한 경우나 장착 시의 산포가 큰 경우에는 위치 틀어짐이 발생한다.

부품 위치 틀어짐이 발생하는 원인은 다음과 같다.

•Centering Unit의 정도

•Machine의 Parts Cassette 정도

• Machine의 PCB 위치 규정 정도

•PCB의 치수 정도

•X-Y Table의 가속도에 의한 틀어짐

•Back-Up 미준비에 의한 PCB 상하진동

•Reflow로의 가열시간과 온도

•Mount 정도

•Land 크기

이러한 불량을 해결하기 위해서는 다음과 같은 대책을 세울 수 있다.

•교정 Jig를 사용한 Centering Unit의 정기적 Maintenance

•검사 Jig에 의한 Parts Cassette의 정기적 Maintenance

•기준 Pin의 내마모성 행상과 정기 교환

•PCB 치수 정도 관리

•장착 순서

•전용 Back-Up Pin의 사용

•Centering 및 PCB 위치 규정의 인식화

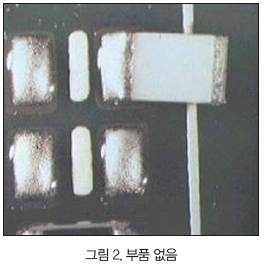

1. 부품 없음

목적하는 위치에 해당 부품 없이 Cream Solder만 용융된 상태로 있는 것을 말한다. Mounter 공정에서의 미장착, Reflow 공정에서 열풍에 의한 위치 이탈, Cream Solder 점착성 부족에 의한 위치 이탈, Cream Solder 인쇄 후 장시간 방치로 인한 점착성 부족 등이 원인으로 작용할 수 있다.

2. 위치 치우침

Solder Land의 수평, 수직선을 기준으로 부품이 수평 또는 수직 방향으로 치우쳐져 납땜 접속이 불안정한 상태를 뜻한다. 원인은 Mounter 공정에서의 장착 불량, Reflow 공정에서 열풍에 의한 위치 치우침, Solder Land의 좌·우 납량 차이 등이다.

3. 위치 틀어짐

Solder Land의 수평, 수직선을 기준으로 X축과 Y축이 동시에 이동돼 납땜이 불안전한 상태이다. Mounter 공정에서의 장착 불량, Reflow 공정에서 열풍에 의한 위치 틀어짐, 서로 다른 Solder Land 면적 등이 주요 불량 발생 요인이다.

4. 부품 뒤집힘

Solder Land에 납땜되어 있는 부품이 정상적으로 장착되지 않고, 부품의 상면과 하면이 바뀌어 납땜된 상태이다. 카세트 불량, Offset 값의 틀어짐, 노즐의 불량 등 부품의 흡착이 불량할 때 발생한다.

5. 오장착

VR(Variable Inductors) 부품이 장착돼야 할 위치에 TR(Transistor)이 납땜되어 있는 상태로, Mounter 공정에서 부품 카세트 장착 또는 부품장착 프로그램 미스로 인해 발생한다.

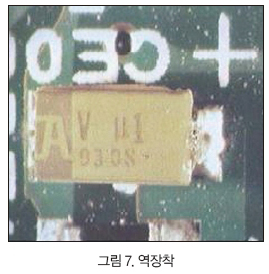

6. 역장착

역장착이란 탄탈 콘덴서가 PCB 회로상의 극성과 일치하지 않고, 180˚ 수평 회전하여 납땜된 상태를 뜻한다. 원인은 Mounter 공정에서 장착 프로그램의 회전각도 데이터 이상이다.

부품 Tombstone : 납땜된 부품의 비정상적 안착

부품 Tombstone은 Cream solder가 녹는 시간에 차이가 있는 경우, 먼저 녹는 쪽의 표면장력에 의해 발생한다. 주요 원인은 다음과 같다.

•Chip 부품 Pick-up이 틀어짐

•Land 치수의 크기(작은 경우)

•PCB Pattern 형상에 의한 온도 차이

•Cream solder 재질 부적당(조성, Flux 활성도)

•인쇄 두께

•Reflow 가열시간, 온도

•Mount 위치 정도

•Cream solder 입자의 형상이 부정형

•동박도체의 Pattern 설계가 부적절할 시

•Solder Resist pattern 설계가 부적절

•Cream solder의 도포 두께, 점도가 부적절

•Pre-Heat 온도 시간이 부적당

•납땜 가열이 PCB에서 불균일

• Reflow Soldering 시의 진동

• Solder 공급 도포량

부품 Tombstone을 해결하기 위해서는 설계 기준을 수정하고 Solder 재질을 개선할 필요가 있다.

1. 일어섬(맨하탄, 툼스톤)

납땜되어 있는 부품의 한쪽 전극은 Land에 접속되어 있고, 반대편 전극은 Land로부터 떨어져 서 있는 형태를 하게 된다. Solder Land에 도포되어 있는 Solder 양에 차이가 있거나, Reflow의 냉각 온도가 불균일할 때 발생한다.

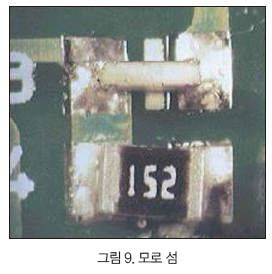

2. 모로 섬

납땜되어 있는 부품이 정상적으로 안착되지 못하고 측면으로 서서 납땜 된 상태로, Mounter 공정에서의 흡착 혹은 장착 불량에 의해 발생한다.

Solder 퍼짐 불량 : 작업 및 설계 기준의 표준화 필요

주로 Chip 부품단자 전극의 산화나 오염, 인쇄두께의 산포에 의해 발생한다. 불량 발생 요인은 다음과 같다.

•인쇄두께 산포(지나치게 엷다)

•부품단자의 Solder 퍼짐성/변형

•PCB Pattern의 Solder 퍼짐성

•이물, 납 묻음에 의한 부품의 뜸

•부품단자와 Pattern 형상 부정합

•전극의 산화나 오염

•Reflow로의 가열 부족

또한, 불량 발생에 대한 대책은 다음과 같다.

•인쇄작업 표준화(Setting 도포 관리/Solder 재료의 관리)

•설계기준(Pattern 형상, 치수) 값으로서 부품단자 치수의 표준화

•부품단자 치수의 표준화

•부품에 따라 인쇄 두께를 바꿀 수 있는 Screen Mask의 채용

•고정밀도 간이 조작 인쇄기 도입

•부품단자의 관리(뜸, 납퍼짐성)

•PCB Pattern의 퍼짐성 관리

•Reflow로의 온도 관리

•PCB의 보관, 관리 철저

1. 미납

납땜되어 있는 부품의 한쪽 전극에 땜납이 전혀 없는 상태이다.

추정할 수 있는 원인은 인쇄 공정에서 솔더 페이스트의 미인쇄 및 소량 인쇄(Metal Mask의 개구부 오염)이다.

2. 소납

납땜되어 있는 부품의 한쪽 전극은 원하는 만큼의 Solder Fillet이 형성되어 있으나, 다른 한쪽은 Fillet이 전혀 형성되지 않고 땜납 또한 거의 없는 상태를 뜻한다.

인쇄 공정에서 인쇄 조건이 불량하거나 Metal Mask의 개구부가 오염됐을 시 발생한다.

3. 과납

과납이란 납땜되어 있는 부분의 땜납이 전극 두께 이상으로 올라타, 납이 부품 전극을 완전히 뒤덮은 상태를 말한다.

원인은 인쇄 공정에서의 솔더 페이스트 과다 인쇄이다.

4. 미용융

Solder Land에 도포되어 있는 솔더 페이스트가 Reflow 진행 후에도 부품의 전극에 젖지 않고 솔더 페이스트 그 자체의 상태로 존재하는 것이다.

인쇄 후 장시간 방치로 인해 솔더 페이스트가 열화됐거나, 주변이나 이면에 대형부품이 존재해 Reflow 온도 분포가 불균일하면 발생할 수 있다.

5. 냉납

Solder Land와 부품의 전극에 형성되어 있는 Solder Fillet이 부품의 전극에 완전히 젖지 않은 채 뭉쳐져 있으며, 전극과 Land의 결합이 불완전한 상태이다.

솔더 페이스트의 열화, 예열 구간이 길거나 Peak 온도가 낮은 Reflow 조건 불량, 부품의 전극 및 Solder Land의 산화 등에 의해 발생한다.

6. 들뜸

인쇄 공정에서의 솔더 페이스트 과다 인쇄, 부품 전극부의 산화, 부품 밑면의 이물질 침투 등에 의해 발생하는 불량이다.

납땜되어 있는 부품의 전체가 Land로부터 들뜨면서 비스듬하게 경사져 접합된 상태를 말한다.

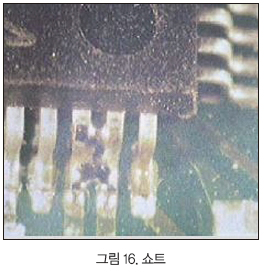

7. 쇼트

QFP 0.5㎜ Pitch의 서로 연결되지 않아야 할 Lead 간 땜납에 의하여 단락된 상태를 말한다. 인쇄 공정에서 Cream Solder가 과다하게 도포되거나, 부품 Lead·인쇄 위치·부품 장착 위치가 틀어질 시 발생할 수 있다.

8. 고드름

근접한 부품과 부품 간에 형성되어 있는 Solder Fillet 표면에 원추형의 돌출이 발생된 상태를 뜻한다. 부품과 부품의 이격 거리가 불량할 때 발생한다. 또 다른 원인은 땜납 내에 이 이물질(금속 성분)이 침투해 땜납이 젖고, 이물질이 고드름의 뼈대를 이루게 되는 것이다.

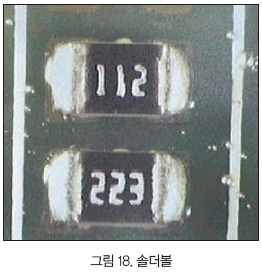

Solder Ball : PCB PAD로부터 Solder 이탈

Solder Ball은 응용 Solder의 표면장력이 충분하지 않은 경우, Solder의 모체로부터 일부 Solder가 이탈하여 발생한다. 납땜되어 있는 근접 부품과 부품 사이에 작은 솔더 알갱이가 여기저기 흩어져 있는 상태가 된다.

Solder의 특성, 인쇄성, 가열법 등의 요인이 복잡하게 관계하고 있는데, 주요 발생 원인을 정리하면 다음과 같다.

•Pre-Heat 시 Solder 용융 뭉침

•용융 시의 Flux 유출

•Solder 분말의 산화(Pre-Heat 시), Cream Solder의 열화(함습)

•인쇄 위치 틀어짐(정도)

•뭉침(인쇄, 부품 탑재, 가열)

•기판의 동박산화

•Cream Solder의 인쇄 두께

• Reflow로의 가열 시간, 습도

이와 같은 불량을 해결하기 위해 Flux 점도를 관리하고 Cream Solder의 산화를 방지하며, 인쇄 형상을 관리해야 한다.

Cracking : Package 및 Reflow의 효율적 관리 필수

창고 등에 보관 중인 패키지에 공기 중 수증기가 확산해 들어가면, 패키지가 가열된다.

그러면 보일-샤를의 방식(PV= nRT)에 따라 패키지 내에 압력이 발생한다.

예를 들면 215℃의 경우, 약 21기압 압력에 의해 패키지가 부풀어 응력이 집중된 부위에 Crack이 발생하게 된다.

Cracking에는 패키지 두께, 패키지 부적합 및 보관, Reflow로의 가열 온도와 시간 등이 불량을 발생시키는 원인으로 작용한다.

때문에 패키지의 밀봉 상태 및 보관, Reflow로의 가열 온도와 시간을 효율적으로 관리해야 한다.

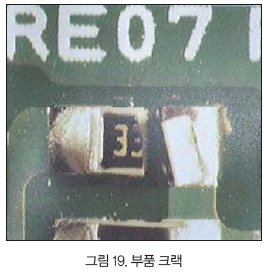

1. 부품 크랙

납땜되어 있는 부품의 중심구에 균열이 발생하고 Reflow 시 부품이 일어서서 납땜된 상태로, Reflow 조건 불량, 외부 충격, 부품 밑면에 이물질 침투 등에 의해 발생한다.

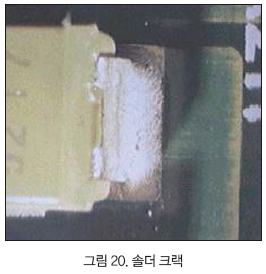

2. 솔더 크랙

납땜되어 있는 부품의 전극과 Sol-der Land 사이에 금이 발생해 접합이 불안전한 상태를 말한다.

Reflow 냉각 구간에서 충격을 받으면 발생할 수 있다.

3. 핀 홀

부품의 전극과 Solder Land 사이에 형성되어 있는 Fillet의 표면에 원추형의 홀이 존재하는 것이다.

추정 원인은 솔더 페이스트의 열화와 Reflow시 솔더 페이스트에 포함되어 있던 Flux Gas의 폭발 및 분출이다.

Open : QFP Land 단자에 의한 불량

주로 Cream Solder의 빠짐 부족 혹은 QFP(Quad Flat Package) Land 단자 변형에 의해 발생한다.

작용하는 기타 요인은 Cream Sol-der의 입자 형성, QFP Land의 형상과 구비 조건, Land 크기(길이), Cream Solder 인쇄 두께 등이다.

이를 해결하기 위해서는 Cream Solder의 입자 형성과 QFP 보관 관리를 철저히 하고, Land 설계를 표준화해야 한다.