[플라스틱 사출금형의 메인티넌스] 에어벤트 구조부의 메인티넌스

플라스틱의 사출성형에 이용되는 금형에는 계획적인 메인티넌스가 필요하다. 메인티넌스를 해야만 비로소 본래의 기능을 발휘한다. 그러나 금형 메인티넌스의 기술 자료는 매우 적다. 동일한 금형은 원칙적으로 1대밖에 제작하지 않으므로 기술을 공통화하여 표현하는 것이 어렵기 때문이다.

금형의 진정한 가치나 문제점은 성형해 봐야 비로소 알 수 있다. 트라이 숏의 시점에서 에어벤트의 문제는 숙련된 다듬질 담당자가 손다듬질로 해결한다. 금형 내에 있는 에어(공기)뿐만 아니라 성형 재료에 앞서 가스가 금형 내에 유입한다. 이러한 에어 및 가스가 성형 재료의 흐름을 방해한다.

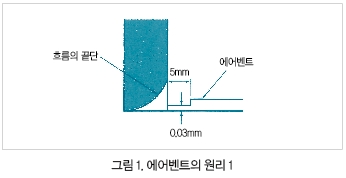

에어벤트는 금형 제작의 최대 포인트이다. 성형 재료가 흘러 나오지 않고(버가 나오지 않고) 가스(또는 에어)만 나오는 틈새로, 정밀한 공작이 필요하게 된다. 구체적으로는 금형 내에서 성형 재료가 마지막으로 도달하는 장소에 에어벤트를 붙인다.

성형 재료가 마지막에 도달하는 위치는 유동해석(CAE)으로 시뮬레이션할 수 있다. 성형해 보는 것이 아니므로 비용이 들지 않아 효과적이다. 그러나 이 데이터로 금형의 상세(에어벤트의 위치와 형상) 설계를 해도 실제로 성형해 보면 반드시 손으로 수정해야 할 필요가 생긴다. 위치가 어긋나는 경우가 많기 때문이다. 그렇기 때문에 에어벤트의 최종 조정은 성형하면서 하게 된다. 그래도 시뮬레이션하는 것은 매우 도움이 된다. 특히 초보자는 베테랑과 동일한 금형 설계가 가능한 유일한 수단이기 때문이다.

성형 재료(멜트)가 마지막에 도달하는 위치는 기본적으로는 퍼팅라인이다. 이 때 멜트 끝단의 압력은 0(쇼트숏 스테이지)이다. 그러나 실제로는 거기에 높은 압력(40MPa)이 걸린다(풀숏 스테이지). 따라서 그 장소에 버가 생기기 쉽다. 버가 나오지 않고 가스(에어)만을 빼는 금형 구조는 튼튼해야 한다. 금형 전체에서 높은 강성, 높은 정도를 확보해야 한다.

이글은 일본 일간공업신문사 형기술지에 실린 青葉기술사사무소의 아오바 타카시 소장이 저술한 내용이다.