세척공정에서의 요소비용 - Part 1

기업들은 전자부품을 제조하는 과정에서 비용요소를 제거해 비용 효과를 증대하려 한다.

비용은 장비 선택에 의해 크게 좌우될 수 있기 때문에, 전자 어셈블리의 세척공정은 가치사슬과 생산 측면에서 원가를

분석할 때 중요한 사안이다. 이 글에서는 세척공정 운영 및 취득 원가에서의 모든 비용 요소에 대해 설명한다.

Thomas Kucharek Application Technology, Zestron Europe

최준영, 김도희 HC Corporation

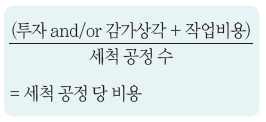

세척 비용은 어플리케이션이나, 세척 장비에 따라 크게 달라질 수 있다. 따라서 전체 비용은 세척된 부품 수 및 생산량을 기준으로 측정해야 ‘세척 공정에 대한 정확한 비용’ 발생을 산출할 수 있다. 일반적인 비용 계산법은 다음과 같다.

이 계산 결과는 생산량에 따라 세척된 개별 어셈블리의 비용 값을 나타낸다. 그러나 세척 부품당 발생 비용을 설정하고 공정 개선을 통해 비용 절감을 이루기 위해서는, 세척 공정에 대한 투자와 운영비용에 영향을 미치는 요인을 우선 파악해야 한다. 따라서 지난 몇 개월간 ZESTRON 기술센터에서 ‘세척 공정의 요소 비용’에 대한 광범위한 연구가 이루어졌다.

연구 목적은 다음과 같다.

•세척 공정의 주요 원가 요인 파악

•원가 요인에 영향을 미치는 요소 파악

•원가 절감을 위한 방법 모색

첫 번째 단계인 주요 원가 요인은 매우 빠른 기간 내에 파악됐다. 앞서 언급한 대로, 새로운 공정과 현재의 세척 어플리케이션에 대한 운영비용의 투자와 감가상각에서 발생한 차이다.

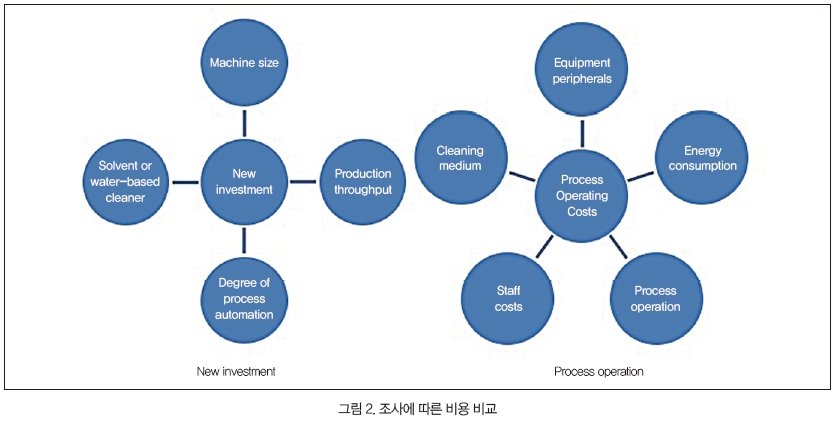

다음의 요소들은 세척 공정의 규모나 종류에 중대한 영향을 미치며, 투자비용과도 관련이 있기 때문에 기업들이 새로운 투자를 할 때 반드시 고려해야 한다.

•제품 기대 생산량

•자동 온도 조절 장치

•장비 규모 및 사용 가능한 면적

•세척제 종류

이후에도 전자 부품 제조에서의 운영비용은 다음과 같이 발생할 수 있다.

•배기 시스템과 같은 부속 장치의 소모

•작업자 및 운용비용 절약

•세척제 및 전력 소모

다음 개요는 세척 비용과 관련된 모든 요인들을 비교·설명한 것이다(그림 2).

주요 원가 동인을 파악한 후 상세히 분석해, 비용 최적화를 위해 가능한 옵션 및 영향을 미치는 또 다른 요인들에 대한 결정이 이루어져야 한다.

1. 요소비용 : 세척장비

비용요소인 세척장비를 검토할 때 초기 투자가 제일 먼저 이루어지며, 이는 새로운 세척 공정 설치에서 가장 큰 요소비용으로 작용한다.

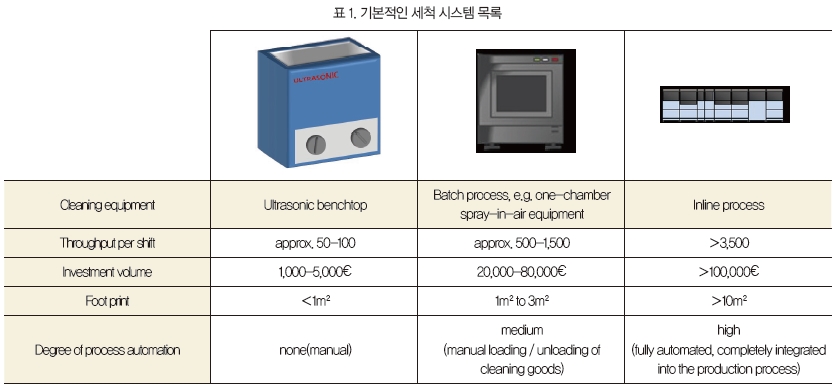

장비 선택은 기대 생산량을 근거로 다음과 같은 세 가지 기본 장비 타입 중 하나로 결정된다.

•초음파 Benchtop, Batch장비(단일조 Spray장비) 또는 Inline 장비

다음 개요는 어플리케이션의 차이와 기본 사용에 대한 설명이다(표 1).

기대 생산량과는 별개로 장비 선택 전에 평가돼야 할 추가적인 사항이 있다. 승인된 투자 예산을 초과하지 않아야 하고, 기계 크기는 사용 가능한 공간에 적합해야 한다.

또한 세척장비의 자동화 수준은 이후 공정비용에 영향을 미치기 때문에 구매를 결정할 때 반드시 고려돼야 하는 부분이다. 따라서 세척장비 설치 이후에 사용자는 세척 공정의 운영비용을 고려해야 한다.

운영 프로세스를 살펴보면, 비용은 기계의 종류에 따라 여러 부분에서 발생하며 이는 비용 절감을 위한 선택에 중대한 영향을 미치기도 한다.

Benchtop 세척 공정은 세척과 린스존이 분리되어 있다. Benchtop 세척 공정에서의 원가 절감은 세척 시 PCB를 drip-off함으로써 우선적으로 실현될 수 있다.

One-chamber Spray-in-air 장비, Existing pipes, Spray bar, Pump와 같은 Batch 장비는 세척과 린스 공정에 사용된다. 장비의 dead volumes로 인한 세척제의 강제 drag-out은 공정비용에 영향을 미치는데, drag-out은 장비 구조뿐 아니라 세척될 PCB 모양에 따라 차이가 있다. 어셈블리 구조는 변경될 수 없기 때문에 원가 절감의 주용 방법은 사실상 drip-off 시간이다.

또한 배기 장치를 제외한 Inline 장비의 가장 중요한 원가 동인은 세척액이 린스존으로 drag-out된다는 점이다. 적절한 형태의 air knives는 비용 절감의 잠재적 전제 조건이 된다.

2. 요소비용 : 부속장치

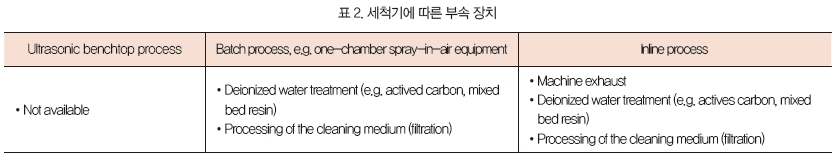

세척장비의 부속장치에 대해, 연구 결과는 공정 운영비용이 프로세싱, drag-out, 배기로 인해 발생한다는 것을 보여준다. 세척기의 부속장치는 세척기 타입에 따라 다르다(표 2).

•초음파 Benchtops에서는 세척이나 물이 treated 되지 않기 때문에, ‘세척기의 부속장치’가 적용되지 않는다.

•단일 Spray-in-air 장비와 같은 Batch 공정의 가장 큰 원가 동인은 린스에 사용되는 Di-water이다. 이온 교환 장치는 Di-water 사용에 매우 유용하다. 비용은 closed loop에서의 세척액 프로세싱에 의해 발생된다.

•대량 생산을 위한 Inline 공정에서 부속 장치 비용은 전체 공정의 비용에 큰 영향을 미친다. 장비의 배기 시스템을 통한 증발 손실량이 주요 원인이다.

이 외에 배기가스 온도와 스프레이 노즐의 atomization도 결정적 요인이다. 조사는 또한 세척액과 rinse water의 treatment cycle을 통해서도 비용 절감이 가능하다는 것을 보여준다.

또한 상기 세척 공정의 에너지 소비 및 유지 보수비용을 조사해 보면, 세척 과정에서 세척기 부속장치에서 발생하는 운영비용 이외에 에너지 소비 및 설비 보수를 위한 결과는 다음과 같다.

3. 요소비용 : 에너지 소비와 장비 유지비

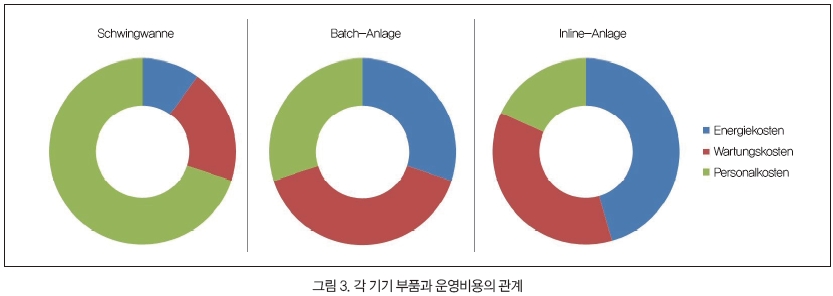

세척 공정에 따라 운영비용 또한 크게 달라질 수 있다(그림 3).

최소 생산량을 위한 초음파 Benchtop 시스템은 최소의 운영비용이 소요된다. 세척조를 heating하는 데에 상대적으로 적은 적기가 필요하고, 압축공기 또는 건조를 위한 비용이 들지 않기 때문이다.

반면에 세척, 린스, 건조와 같은 모든 공정 단계가 수동으로 이루어지기 때문에 작업자 비용이 운영비용의 상당 부분을 차지한다. 게다가, 세척조의 크기가 작고 필터링 장치가 없어 세척액 교환 주기가 짧다.

Batch 타입의 장비에서는 세척액이나 린스에 사용되는 Di-water가 매번 heating 되어야 하므로 전체 세척조에 많은 열이 필요해, Benchtop보다 많은 전기 비용이 든다. 또한 각 린스 공정 후 물을 배출하는 데 있어서도 비용을 소요한다.

Batch 장비 공정은 주로 자동화 시스템이기 때문에 작업자의 임무가 loading, unloading, 장비 관리뿐이다. 필터 장치와 같은 세척액 통합 treatment 공정은 세척액의 수명을 최대화시키므로 세척액 교환 주기가 Benchtop 시스템에 비해 매우 길다.

연구 결과에 따르면, Inline 장비의 물 소비량과 압축 공기는 전체 공정비용에 가장 많은 영향을 미쳤다. 일반적으로 이러한 closed-loop circulation 시스템과 린스에 사용된 물 처리 비용이 더 많았으며, 대부분의 Inline 시스템은 최적의 공정을 위해 세척할 부품이 없는 시기에도 지속적으로 가동돼야 한다.

때문에 에너지 소비가 발생하게 되며 세척조의 circulation, heating, 배기 시스템이 린스 단계 후와 건조 단계 전에 끊임없이 가동된다. Inline 시스템의 연속 가동으로 인해, 상대적으로 높은 유지 보수비용이 발생하게 되지만, 완전히 통합된 생산 라인이므로 상대적으로 작업자 비용은 적게 든다. 또한 단일 사용자에 의한 작업과 모니터링이 가능하다.

연구 결과를 요약하면, 운영비용은 산출량과 장비의 크기에 따라 증가할 수 있으며, 작업자 비용은 세척 공정의 자동화가 이루어질수록 적게 든다. 또한 Immersion 시스템과 Spray 공정은 세척 시에만 비용이 드는 반면, Inline 시스템은 세척시간 이외에도 프로세스 가동을 통해 비용이 발생했다.

따라서 세척장비와 관련된 총 비용을 신중히 고려해 적절한 세척 공정을 선택해야 한다.

4. 요소비용 : 세척액

업계에서는 주로 알코올, 기존 계면 활성제, 수용성 세척제 등 세 가지 유형의 세척제를 전자 어셈블리 세척에 사용한다. 새로운 세척장비를 구입하고 탱크기가 처음 세척액으로 채워질 때, 기업들은 주로 리터당 세척제 가격에 초점을 두는데 이는 잘못된 판단이며 총괄적인 세척제의 가격을 결정하는 요인이 될 수 없다.

예를 들면 bath life는 세척제의 교환 주기에 따라 달라지는데 이는 리터당 세척제 단가가 중요한 것이 아니라 세척제의 사용수명이 얼마나 연장될 수 있는지가 중요함을 보여준다.

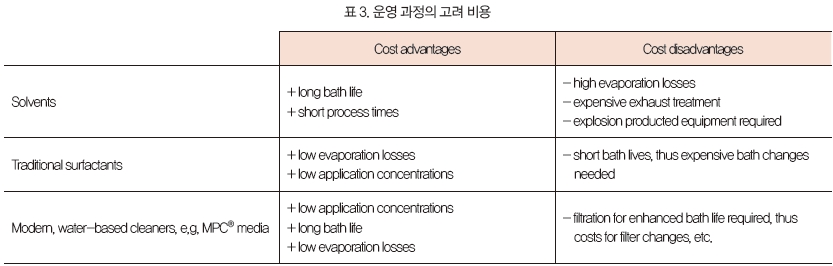

각각의 화학적 특성에 근거하여, 세 가지 유형 세척제의 비용적인 이익과 손해를 세척 공정을 통해 설명한다(표 3).

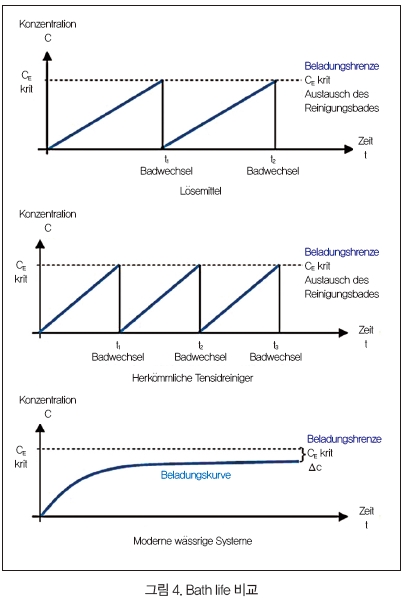

대부분의 솔벤트는 휘발성이 우수하기 때문에 세척 수명이 길고 공정 리드타임이 짧다(그림 4).

그러나 막대한 증발 손실, 방폭 장치 설치 등에 따른 비용적 손실은 초기 투자에 영향을 미치며, 필터 시스템과 배출 공기를 위한 비용이 들기도 한다.

기존의 계면 활성제는 이러한 문제를 발생시키지 않는다. 또한 낮은 단가에 판매가 가능하며 낮은 농도의 적용이 가능 하다.

그럼에도 불구하고 bath life가 매우 짧아, 빈번한 bath 교체가 필요하며 결국 매우 높은 세척액 소모를 야기한다 (그림 3).

반면에, 수용성 세척액은 보다 긴 bath life를 갖는다(그림 4). 또한 낮은 농도의 액으로도 세척이 가능하고, 증발 손실이 솔벤트에 비해 거의 없다. 세척 장비에 필터링 장치를 추가함으로써 더 긴 bath life를 얻을 수 있다.

이와 같이 어떤 세척제를 선택하느냐에 따라 비용 효과를 극대화할 수 있으며, 특정 오염물질 제거 및 최적의 세척 결과를 얻을 수 있다.

요약

세척 부품당 비용을 절감하기 위해서는, 모든 원가 동인과 파라미터가 동일해야 한다. 그러므로 이 글에서는 근본적인 부분만 언급했다.

이전에 언급된 기술 연구 결과는 어셈블리 세척 동안의 생산량을 통해 근본적인 장비 선택 기준을 나타내고 있다. 비용 절감의 극대화를 위한 구체적인 방법 제시는 어렵지만, 에너지 소비와 유지보수 비용이 장비 선택에 의해 크게 좌우될 수 있음을 보여준다.

세척 공정이 개선되면 세척액, 장비, 세척 공정 파라미터는 하나의 비용 요인으로 작용하게 되며 최적화될 것 이다.

또 이러한 세 가지 요인은 특히 Ba- tch 공정과 Inline 공정에서 비용 절감에 크게 기여할 것으로 보인다.