5년 새 불량 분석 의뢰 약 30% 늘어

다층 PCB, 무연 핫솔더 사용 등 시너지 효과 불러와

한국산업기술대학교 시흥 비즈니스센터 컨벤션홀에서 열린 ‘스마트허브 PCB 기술세미나 및 기술교류회’에서

전자부품연구원 이진호 기술위원은 “최근 미세화·박형화 등과 관련해 기판 내 불량 발생이 증가하고 있다”며,

“이러한 불량의 원인 파악을 위한 중소 PCB 업체의 움직임이 부산하다”고 밝혔다.

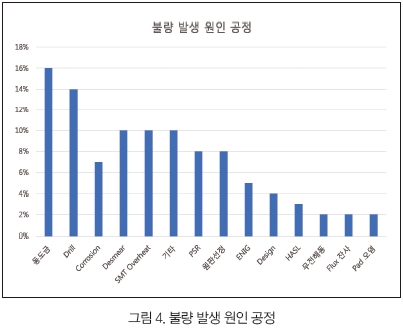

불량 분석 결과 동도금과 Drill 공정(각 16, 14%)에서 불량 발생이 가장 많았고, 무연 솔더 사용과 관련 열 충격에 의한 불량이 증가추세에 있는 것으로 보인다.

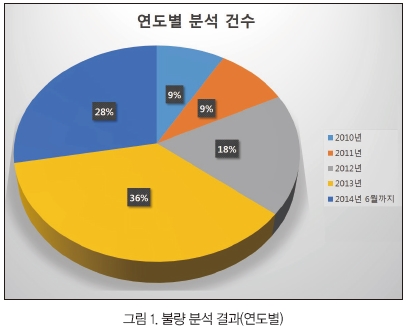

한국산업기술대학교 ‘고부가PCB공동연구센터’(‘10년 2월부터 ‘13년 9월)와 전자부품연구소 ‘PCB산업혁신센터’(‘10년 10월부터 ‘14년 6월)에서 진행한 PCB 업체의 불량 분석결과를 취합한 결과, ‘10년 13건에 불과하던 불량 분석 의뢰가 ‘14년 6월 기준 43건을 기록하며 약 30%의 증가율을 보인 것으로 나타났다(그림 1).

자세히 살펴보면 ‘10년 13건, ‘13년 56건, ‘14년(6월 기준) 43건을 기록하며 꾸준히 의뢰 횟수가 증가하고 있다. 이러한 추세로 의뢰가 들어온다면 ‘14년 총 의뢰 건수는 약 80건을 기록할 것으로 보인다.

그렇다면 이를 업체별로 파악해보면 어떨까?

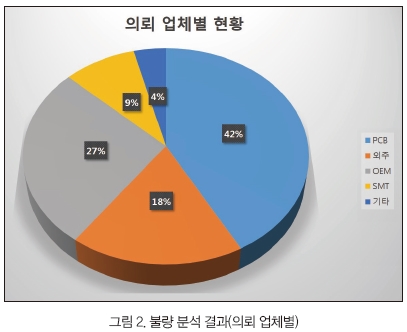

그림 2에 업체별 불량 분석 현황에 대해 나타냈다. 이 그림을 보면 PCB 업체의 의뢰가 42%로 가장 높았고 엔드 유저(OEM) 27%, 외주 업체 17%, SMT 업체 9% 순으로 불량 분석 의뢰가 들어왔다.

PCB 업체에서 총 의뢰의 42%를 기록하며 가장 많은 비율을 차지했다. 이 외에 엔드 유저(OEM)와 SMT 업체가 36%를 차지했는데, 이를 통해 PCB 외의 부분에서도 많은 불량이 발생한다는 것을 알 수 있다.

여기서 주목해야 할 점은 OEM(27%)과 SMT(9%) 업체를 합친 36%는 모두 솔더링시 열 충격에 의해 PCB가 Da- mage를 받아 인 서킷 테스트시 불량으로 확인되거나 Solderability 문제가 발생한 불량이라는 것이다.

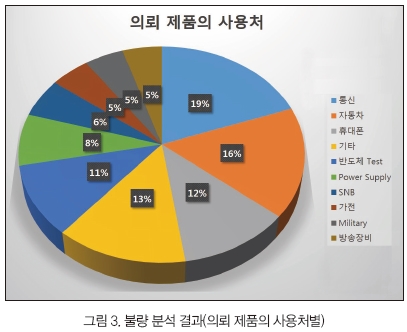

이번에는 의뢰 제품의 사용처를 추산했다(그림 3).

통신, 자동차, 휴대폰과 반도체 테스트 기판이 58%를 기록했으며, 특히 최근 스마트폰의 기술개발이 과열되면서 휴대폰 부분은 플렉시블과 Battery Control Board가 주를 이뤘다.

또한 반도체 테스트 기판은 고다층 Load Board가 1건, 그 외에는 Burb in Board 용 Socket Board이며, 자동차와 Power Supplier Board는 통전량이 많은 1 ∼ 2oz 제품이라 솔더링시 Delamination, 필드에서의 Migra-tion, Corrosion 불량 등 신뢰성 불량이 많은 편이었다.

한편 불량 발생 장소를 보면 PCB 제조 중 발생한 불량이 39%, 솔더링시 열 충격을 받아 HWS→ICD→Open으로 이어진 불량, Delamination, 그리고 Dewetting 등 SMT 공정이 37%로 가장 높은 비율을 차지했으며, 불량 발생 PCB 타입은 MLB가 80%로 압도적이었다.

불량 발생 PCB의 층수는 현재 4∼8층 71%로 가장 많았다.

마감재 타입으로는 ENIG가 50%로 가장 많고 그 다음으로 HASL과 OSP가 각각 15%를 기록했다.

이를 볼 때 ENIG에 대한 의존도가 너무 높다는 것을 알 수 있는데, ENIG의 비중이 높은 것은 바뀌어야 한다고 생각한다.

그 이유는 우선 다른 마감재에 비해 비용이 비쌀뿐더러 신뢰성 관련 문제가 많이 발생하기 때문이다. 따라서 앞으로는 OSP나 Tin으로 가야 하지 않을까 싶다.

덧붙이자면 핫솔더의 납이 내년까지만 생산되기 때문에 내후년부터는 무연 납을 써야 하지만 무연 핫솔더를 쓰면 솔더링 온도의 증가와 함께 많은 문제를 동반한다.

지난 6월초에 JPCA에 다녀왔다. 일본 기업에서 전시한 전장용 PCB는 전부 OPS를 사용하고 있었다. 그런데 왜 우리나라에서는 ENIG보다 약 10배나 싼 OSP를 못쓸까?

그 이유는 아직 경험이 없어서 자신감이 없기 때문이라고 생각한다. 따라서 앞으로는 국내 PCB, SMT, SNB 등 업체들이 상호 협력해 대안 마련에 힘써야 할 것으로 보인다.

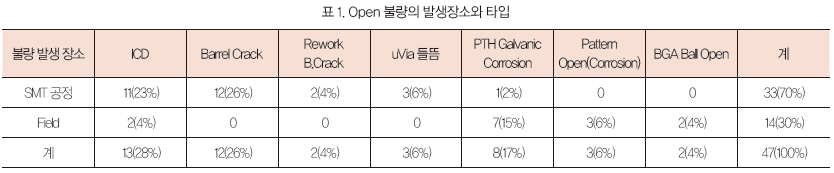

한편 불량 분석 결과 취합 중 Open 불량이 많은 비중을 차지한다는 것을 알 수 있었다.

이에 대한 불량 장소와 불량 타입에 대해 표 1에 정리했다.

전체 불량 분석 중 오픈 불량이 차지한 비율은 12%였고, Open 불량 중에서는 필드 불량이 24%를 차지했다.

또한 Open 불량 중 필드에서는 PSR Tenting 사양으로 Hole 속에 Acid Trap 되어 PTH 속 동도금이 부식돼 Open된 불량(PTH Galvanic)이 52%로 가장 많았으며, SMT 공정 중에서는 Ba- rrel Crack 이 36%, ICD가 32%를 차지하며 가장 많은 비중을 차지했다.

동도금· Drill…총 불량 건수의 30% 차지

불량 분석을 시행하던 중 ‘불량이 가장 많이 발생하는 공정이 뭘까?’라는 의문점을 갖고 조사해본 결과, 동도금과 Drill이 가장 많은 비중(각 16, 14%)을 차지하는 것으로 밝혀졌다.

그다음으로 많이 불량을 발생시킨 공정은 Desmear인데, 이로 인해 HWS가 발생하고 그 결과 ICD(Hole Open) 불량이 발생하기도 한다. 이 외에 Large Hole의 Through Hole Component Soldering시 Over-heating으로 인해 발생한 불량(SMT Overheat)과 원판 선정이 잘못되어 발생한 불량 등도 많은 비중을 차지했다(그림 4).

1. 동도금 불량…가장 많은 불량 발생 공정

· 동도금은 16%로 불량 분석 결과 가장 많은 비중을 차지하는 공정으로 꼽혔으며, 총 외주 중 7%를 차지한다.

· 이 공정에서의 불량은 다음과 같은 경우에 발생한다.

· Hole의 Drill 품질을 확인하지 않고 도금작업 실시

· 동도금 두께를 Control 하지 못했을 때(Low Copper 많음)

· Small Hole(<0.4㎜)의 Throwing Power가 낮아 Hole Center에서 도금 두께가 낮음

· 무전해 Void를 방지하려 무전해 동도금 두께를 올려 ICD의 발생 확률을 높임

· 액관리와 도금 장비 관리 능력 부족

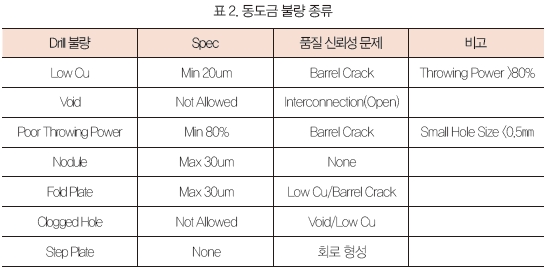

표 2에 동도금 불량의 종류에 관해 나타냈다.

2. Drill 불량…외주를 가장 많이 하는 공정

Drill은 여러 공정 중 가장 외주를 많이 하는 공정(총 외주 중 20%)으로서, 불량 분석 결과 총 불량 발생 공정 중 14%를 차지했다.

이 공정에서는 원가절감을 목적으로 Stack High 증가, Bit의 사용, Hits 수 증가와 Drill 후 품질검사, 도금 전 수입검사를 생략하기 때문에 발생한다. Drill 불량의 종류는 다음과 같다(표 3).

3. 열 충격으로 인한 불량…무연 솔더 관련 불량 발생 증가 추세

최근 Lead Free Soldering으로 인해 Delamination, PTH Crack 등 품질 이슈가 증가하고 있는 추세이다.

열 충격으로 인한 불량 발생의 원인은 다음과 같다.

· Manual Soldering 과정에서 Over Thermal Stress

· 내열성이 부족한 원판사용

· 원가 절감 목적으로 최외곽층에 Single Ply Prepreg 사용

· 흡습된 상태에서 솔더링 실시

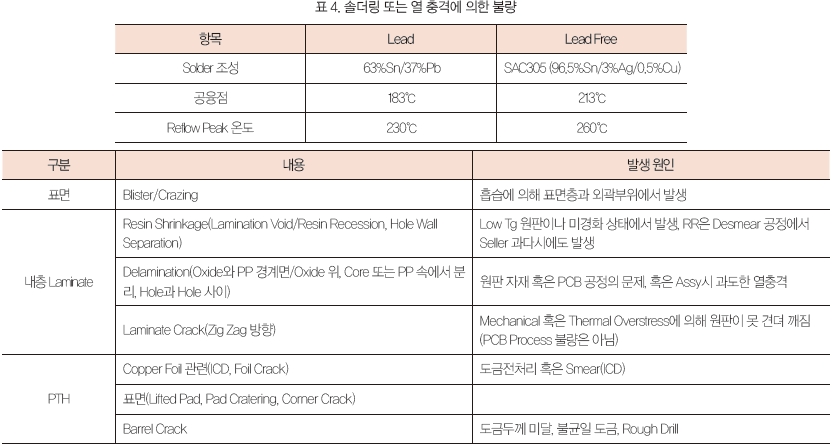

표 4에 솔더링 또는 열 충격에 의한 불량 발생원과 발생 원인에 대해 정리했다.

Layup Construction을 사용하면 열충격을 줄일 수 있다.

불량은 2층과 3층이 너무 표면에 가까이 있어서 표면에서 오는 열층격을 견디지 못해 2, 3층에서 ICD와 De- lamination이 발생하는 것이다. 2oz(70um)을 메우기에는 2116 PP 한 장(100um)으로는 부족하다.

따라서 이를 해결하기 위해서는 2 Ply PP로 2층 3층을 내층 깊이 묻어 열충격을 피하고 2oz 주변에 Resin Density를 균일하게해 열충시 Stress를 완화시킨다.

이처럼 지금까지 불량 분석을 해온 결과 중소 PCB 업체들이 경쟁력을 갖기 위해서는 결함 발생 원인을 숙지해 결함 발생을 사전에 방지하고, 지속적인 불량 분석을 통해 이를 개선해나가는 것이 중요할 것으로 보인다.

임재덕 기자(smted@hellot.net)