공정별 문제점 및 대응 방안

장동규 한국마이크로전자패키징연구조합

지난 호에는 공정별 작업 기준에 대해 알아봤다. 이번 호에서는 공정별 작업 시 발생할 수 있는 문제점 및 개선 사항에 대해 알아보고 NMBI, B², ALIVH, Laser Via 등 Build-Up 공법에 대해 알아본다.

작업 시 발생하는 문제점 및 개선 사항

1. CAM

CAM 공정의 경우, 현장에서 발생할 수 있는 문제는 크게 5가지로 나누어 볼 수 있다. 이 공정의 문제점과 개선 방안은 다음과 같다.

· 자삽바로 닫혀 있는 제품의 경우에는 RCC Press 시 Resin Flow가 원활하지 못하기 때문에 Resin Void가 발생할 수 있다. 이럴 경우에는 RCC 접촉면의 자삽바에 Resin Tunnel을 만들면 Void를 예방할 수 있다.

· CAD Data의 원점 설정을 잘못해 좌표값의 오류로 오드릴 불량을 유발할 수 있다. 이는 Bot면 작업 시 Align-ment P1 지점이 항상 원점이 되도록 수정하면 된다.

· 외층 검사 시 Data edit 시 LVH +Via의 Merge 작업을 하지 않아 검사 작업에 혼선을 빚을 수 있다. 이는 Outer-AOI 검사용 Data로 작업 진행 계획하면 된다.

· Gerber Data 상 Land가 따로 분리되어 붙어 있는 경우에는 내층 AOI 검사 시 Defect로 작용할 수 있는데, 이는 부식되어 Short로 인식되지 않도록 CAM Edit 시 확실히 붙여서 작업한다.

· Skip Via 제품을 다룰 때 1, 2 Conformal master film의 guide hole 편측 annual ring의 크기 불일치로 인해 1, 2층 편심이 발생할 수 있다. 이는 1, 2층 모두 편측을 40미크론으로 통일해 편심 발생을 최소화해 skip via의 open을 방지한다.

2. 내층 중검

내층 중검에서는 Sample Punching 시 간혹 수동 Pun-ching 할 경우가 있고(min : 337㎜), T/C가 2매 이상일 경우에는 자동 Punching만 실시해 층간 밀림 문제가 발생할 가능성이 있다.

T/C가 2매 이상일 경우 자동·수동 Punching을 동시에 실시하면 밀림 문제를 해결할 수 있다.

3. Oxide와 Drill

작업 표준서에 0.1T까지 아대 부착을 요구하지만 아대를 미부착할 경우에 파손위험이 있다. 따라서 0.1T 이하의 제품이나 제품 파손의 우려가 있는 PNL은 필히 아대 부착과 동시에 주의를 집중해 작업해야 한다.

또한 Drill 시에는 1차 드릴 후 도금으로 제품이 유입될 수 있다. 이럴 경우에는 Conformal 작업을 위한 외층 D/F로 이동한다(전산 체계화).

4. 적층

적층 공정에서는 Bonding과 적층 부분으로 나누어 볼 수 있는데, Bonding 간에 Bonding 작업으로만 진행할 경우 내층 T/C가 2매 이상의 제품의 층간 밀림 불량이 발생할 수 있다. 따라서 내층 T/C가 2매 이상일 경우에는 Bonding과 Rivet 작업을 동시에 진행한다.

적층 공정에서는 RCC 사용 시 PNL보다 크게 사용할 경우에는 동박 주름이 발생할 수 있기 때문에 PNL 크기에 맞도록 잘라서 사용해야 하며, 규격에 맞도록 재료를 발주해야 한다.

또한 Mass Lam 측정치를 미첨부하는 경우가 발생하는데, 이에 유의해 해체 후 항상 Mass Lam 측정치를 첨부해야 한다. 이는 Data 관리상 꼭 필요하다.

5. Conformal

Conformal 공정에서 발생할 수 있는 문제점과 해결 방안에 대해서 전처리, Laminate, 노광, 부식의 소분류로 나누어 알아본다.

우선 전처리 시에는 Brush를 사용하기 때문에 표면에 스크래치가 생길 위험이 있다.

따라서 도금 전이기 때문에 Brush를 사용하지 않고 Chemical 정면만 실시하도록 한다.

Laminate에서는 PNL 크기에 맞게 Laminate 해야 한다. 도금 전이기 때문에 제품 외각에 동이 남아 있어야 한다. 만약 그렇지 않다면 Trim을 한 번 더 해야 한다. 외층 전처리 후 내층 수동 Laminate로 이동해 작업하도록 한다.

노광에서는 평행광 노광 시 진공 불량에 의한 Conformal 미형성 문제가 있는데, 이는 아대 작업 시 철저한 작업과 초도품 현상을 실시해야 한다. 또한 Guide Pin 미사용에 의한 작업의 비효율성은 양산을 대비해 Guide Pin 적용을 연습해야 한다.

마지막으로 부식에 관해서는 부식 속도를 적용하는 것이 Conformal 크기에 영향을 미칠 수 있다. 따라서 최고 속도로 실시(6.11m/min)하며, 박리 후 Hole 크기를 체크한다.

6. Laser Drill

Laser Drill 시에는 Edit, 초기화, 전처리의 세 단계로 나누어 볼 수 있는데, Edit시에는 CAM 작업 시 실수를 방지하기 위해 작업 전에 직접 Edit 작업을 실시해야 한다. 또한 초기화 단계에서 민감한 장비로 인해 조건이 바뀔 때에는 필히 장비의 초기화를 해야 한다. 제품 사양에 맞게 초기화해야만 장비를 잘 다룰 수 있다.

마지막으로 전처리 시에는 1차 도금 시와 2차 도금 시의 차이점에 대해 혼동할 우려가 있다. 따라서 1차 도금 시에는 일반 제품과 동일하게 Desmear 1회, Shadow 1회 - #1, #2하고, 2차 도금 시에는 Desmear(LVH 0.2파이 : 2.8m/min에서 2회 LVH 0.15파이 : 2.6m/min에서 2회, 그리고 LVH 0.1파이 : 2.4m/min에서 2회 실시한다.

7. 도금

도금 시에는 전기동, Belt sanding, 전처리, 중검으로 나누어 볼 수 있는데 전기동의 경우에 1차 도금 시와 2차 도금 시 표준화 혼동 우려가 있다. 따라서 1차 도금 시에는 1.6A/dm2에서 1회 실시하고 2차 도금 시에는 1.2A/dm2에서 2회 실시한다.

Belt sanding에서도 전기동과 동일하게 표준화 혼동의 우려가 있는데, 이때는 1차 도금 시에는 Belt sanding이 필요 없고 2차 도금 시에는 1회는 일반, 4회 이상은 IVH을 실시한다.

전처리 시에는 Brush 처리 방법의 개선이 필요한데 Belt sanding을 1회 실시할 경우에는 #320∼800으로 1회 실시하고 만약 4회 이상 실시할 경우에는 #320∼800에서 2회 실시한다.

마지막으로 중검에서는 AOI 검사 실시에 시간 과다 소요, Edit 작업의 문제 등 애로점이 있다.

시간을 단축하기 위해서는 Outer-AOI 검사용 Data로 작업을 진행해야 한다.

이 외에 검사 완료 후에 Zet Scrubber의 자율적 작업 부재 문제가 있는데, 이는 Belt sanding 1회 실시 시 1회 중검 실시하고 Belt sanding 4회 이상 실시 시에는 2회 실시한다.

8. 인쇄 및 M/K

인쇄 시 전처리 방법의 혼선이 있을 수 있다. 따라서 특수 제품 유입 시 작업지시서를 필독하고 Zet Scrubber를 실시해야 한다.

M/K에서는 제판 시 M/K 관련 불량(편심, 밀림, 번짐 등)이 대량 발생할 수 있다. 따라서 제판 시 film 유제 방식으로 전환해야 한다.

이 외에 B/D가 심하게 휜 제품의 경우에는 M/K 밀림 불량이 발생할 수 있기 때문에 무전해 금도금 → 휨 교정 → M/K 순으로 방법을 전환해야 한다.

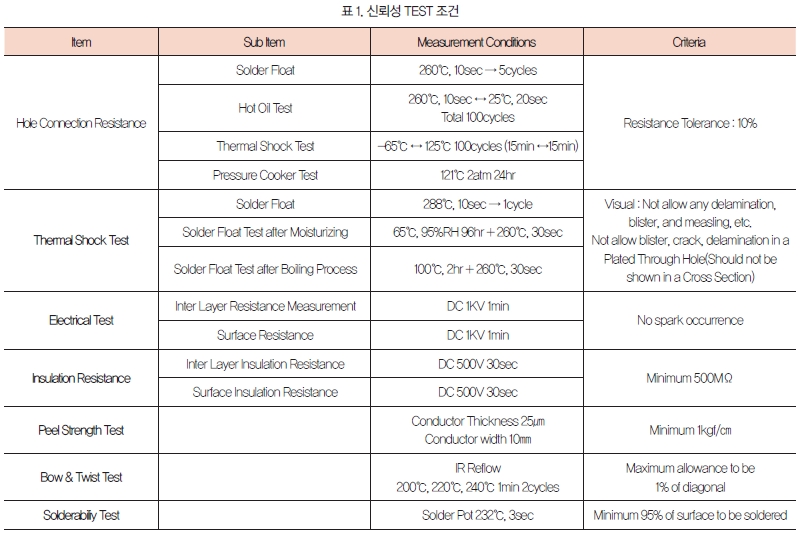

지금까지 공정별로 작업 시 발생할 수 있는 문제점과 그에 대한 개선 방안에 대해 알아봤다. 이를 통해 불량 빈도를 줄여 신뢰도를 높여야 하는 데, 이에 따르는 신뢰성 Test 조건은 다음과 같다(표 1).

Build-Up 공법

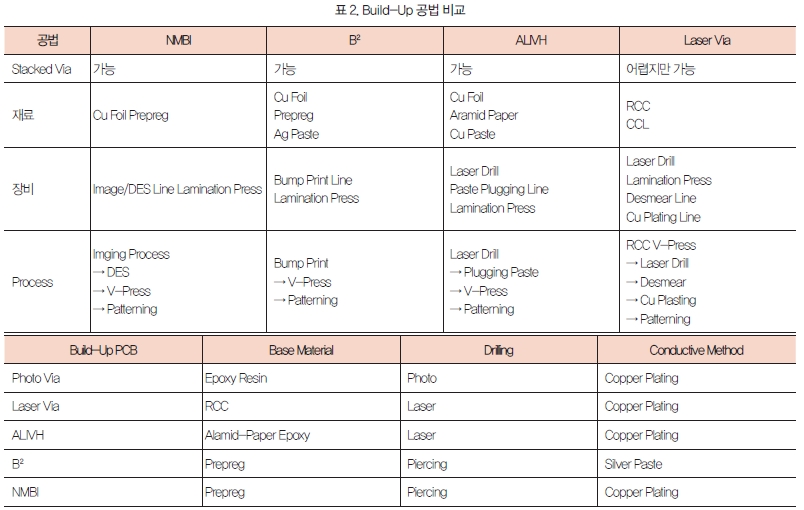

NMBI, B², ALIVH, Laser Via 등 공법에 대해 재료, 장비, 프로세스 등을 표 2에 정리했다.

지금부터 각 공법에 대해 자세히 알아본다.

1. RCC

RCC(Resin Coated Copper)는 Build-Up 층의 층간 절연층으로서 Resin이 가미된 Copper Foil을 소재로 Laser 가공성이 용이하게 구성된 특수재료를 사용해 층을 쌓아 올리는 기술이다. 현재 대부분의 Build-Up 기술에 보급되어 있다.

현재 RCC는 Build-Up PCB의 핵심소재로 작용하고 있으며, Mobile 기기의 소형화, 경량화, 고집적화, 다기능화 추세에 맞추어 꾸준히 성장하고 있다.

2. NMBI

NMBI(Neo Manhattan Bump Inter Connection)은 B2it 공법을 변형한 공법으로서 동으로 BUMP를 형성한 Copper Foil을 이용하며, 기존 공법인 Mechanical 또는 Laser Drill로 가공하고 도금해 층간 신호를 연결하던 부분을 Copper Bump로 그 기능을 대체하는 Interconnection 기술이다.

이 기술에서 유의할 점은 균일한 Bump 높이를 유지해야 하며 극소경(40-200㎛)의 Bump 제작, 그리고 균일한 Cu Foil 두께 유지, Bump와 Cu Foil 간의 우수한 접착력이 보장되어야 한다.

3. SLC

SLC(Surface Laminar Circuit)는 액상 또는 필름 상으로 공급되며 이를 Core 기판에 도포 또는 Lamination 해 절연층을 형성한다. 그리고 표면에 평탄성을 주기 위해 연마하고 Pattern Mask한 후 자외선 광으로 노광해 Via를 형성한다. 이 기술은 RCC 기법보다 앞선 차세대 기술로서 비교적 도입이 용이하고, RCC가 필요 없어 설비 투자 감소 효과도 있기 때문에 현재 선진 PCB 업체들이 도입 중이다.

4. B2iT

B2iT(Buried Bump Interconnection Technology)는 절연층을 관통하는 도전성 Bump에 의해 층간 접속하는 제조 기술이다. 이를 설명하자면 동박 상에 은 Paste를 인쇄해 원추형의 Bump를 형성하고 Prepreg를 관통시킨 후 동박과 적층함으로써 층간 접속하는 것이다.

이 기술은 고밀도화 및 Fine Pitch 기술을 활용해 기존 공법에 비해 기판 크기를 60%, 중량을 20% 이상 줄이는 데 영향을 미쳤다.

5. AGSP

AGSP(Advanced Grade Solid-Bump Process)는 NMBI 공법과 유사하지만 Copper Bump를 도금으로 형성하는 부분에서 차이를 보인다. 이 기술은 현재 Dry Film 이용에 따른 Resist의 절연층 관통이 난해하다는 문제점을 갖고 있지만, 동 Bump를 형성해 Via를 적층할 경우에 층간 접속 신뢰성과 저항성이 매우 우수하며 Laser Drill 공정이 불필요하다는 장점이 있다.

6. VFT

VFT(Via Filling Technology)는 100㎛ 정도의 Laser Drill Hole에 Via Fill 전용 도금으로 Hole 속을 충전시킨 공법이다.

이는 Via Stack 구조를 실현할 수 있다는 장점을 갖고 있지만, 현재 Laser 가공을 위한 Window 가공, 그리고 도금두께 편차에 따른 표면 불균일 및 Void 개선이 필요하다.

7. ALIVH

ALIVH(Any Layer Interstitial Via Hole)는 보통 Build-Up 기판의 구조가 Base 기판 + Build-Up 층으로 구분되는 데 반해, 전층 Build-Up으로 구분되며 ALIVH는 전층 Build-Up에 속한다. 또한 층간 절연 재료로서 Laser 가공이 용이하고 고 내열성의 아라미드 부직포 Epoxy 수지인 Prepreg를 사용한다.

이를 사용하면 기판 면적이 반으로 감소하고 배선 설계에서 CAD 자동 배선화율 향상으로 설계 기간을 단축할 수 있는 장점이 있다.

8. SAVIA TM 및 LX-BUMP

SAVIA TM(Samsung Any Via Advanced Intercon-nection Technology)은 회로 설계 시 원하는 위치에 via를 적절히 배치함으로써, 기판 크기를 줄일 수 있고 제조 공정 Lead Time을 단축할 수 있다는 장점이 있다.

LX-BUMP(LG Excellent Build-Up MLB Process)는 Fine Pitch(50/50), Land less 기술, 0603 칩 마운트 설계, BGA(0.5 Pitch) 칩 마운트 설계, 그리고 표면은 ENIG+ OSP SOFT GOLD로 표면처리 됐다는 특징이 있다.

Build-Up 공법 : 분류

1. 구조에 따른 분류

· 코어 층이 있는 빌드업 배선판 : 일반적인 빌드업 배선판의 기본구조로서 양면 배선판 또는 다층 배선판의 코어 기판상에 빌드업 층을 차례로 적층해 빌드업 배선판을 형성한다.

· 코어 층이 없는 빌드업 배선판 : 전층 빌드업 구조 배선판이라고도 불린다. 구조상 코어 층이 존재하며 빌드업만을 차례로 적층해 빌드업 배선판을 형성한다. 일반적으로 스택 비아 구조(Stac-ked Via, 비아 직상에 비아를 형성)로서 임의 단위로의 비아 형성 능력을 특징으로 한다.

2. Micro-Via 형성 방법에 따른 분류

· 기계식 드릴공명 방법 : 전통적인 드릴 비트를 사용한 공명 방법이며, 빌드업 배선판 개발 당초 일부 제품에 적용됐지만 마이크로 비아 지름의 미세화가 가공 한계에 도달한 현재 빌드업 층에 적용은 극히 줄었다.

· 레이저 드릴 공명 방법 : 주류를 이루는 마이크로 비아 형성 방법이며, 일반적으로 탄산가스 레이저(CO2 Laser) 빛을 사용하고 있다. 마이크로 비아홀의 지름이 75㎛ 이하로 미세화되면 탄산가스 레이저보다 파장이 짧은 UV-YAG 레이저(Ultra Violet Yttrium-Aluminium-Garnet Laser)의 적용이 증가한다.

· 포토 비아 방법 : 감광성수지를 면상형성에 따라 마이크로 비아 부분만을 제거하고 형성하는 방법으로 빌드업 배선판 개발 당초에 적용되던 제조 방법이다. 그러나 마이크로 비아 형성의 제조 공정 관리가 매우 곤란하기 때문에 현재는 극히 일부의 PCB 메이커 밖에 적용하지 않는다.

· 플라스마 에칭 방법 : 스위스 군에서 군사용도로 개발한 제조방법으로 플라스마 에칭에 따른 마이크로비아를 형성하는 방법이다. 이 방법은 수지층의 에칭 전 공정으로서 동박을 에칭시키는 번거로움이 있기에 실용화되지 못했다.

· 범프 방법 : 마이크로비아를 범프로 대체함으로써 층간의 전기적 접속을 하는 방법이며, 제조 방법은 동박상에 형성한 범프에 빌드업 층재료를 온도, 압력을 걸어 적층한다. 범프 형방법으로는 도금과 에칭에 따른 동범프 형성 방법과 도전 페이스트를 인쇄하고 형성하는 방법이 있다.

3. 층간 접속 방법에 따른 분류

· 도금 방법 : 주류를 이루는 제조방법으로서 빌드업 층에 형성한 마이크로 비아의 홀 및 벽면에 무전해 동도금해 층간 전기 접속을 하는 방법이다. 최근 마이크로 비아 전체를 동도금으로 채우는 Filled Via 방식이 개발되어 적용되고 있다. 이 방식의 적용에 따른 마이크로 비아 상부에 랜드를 설계하고, 차후 마이크로 비아를 형성하는 스택 비아가 가능해졌으며 보다 고밀도의 배선이 실용화되고 있다.

· 전도 페이스트 매입 방법 : 빌드업 층재료(시트)에 형성한 마이크로 비아용 홀에 전도 페이스트를 인쇄방식으로 매입, 시트적층에 따른 층간 전기적 접속을 하는 방법이다. 일반적으로 코어층을 사용하지 않는 방식으로 적용되고 있는 Filled Via 방식이다.

· 범프 접속 방법 : 동박 등의 도체상에 도금 에칭 또는 도전 페이스트 등으로 범프를 형성해 절연층을 그 위에 적층하는 것으로써 층간 전기적 접속을 도모하는 방법이다. 이 방법 또한 Filled Via 방식이다. 접속방법 중 주류를 이루는 동도금법, 그리고 그 뒤를 따르는 전도성 페이스트법이 약 20%를 차지하고 있다. 이러한 상황에서 범프접속은 0.5%를 차지한다. 현재 채용비율이 증가하는 추세이다.

4. 층 재료에 따른 분류

보강재를 포함하지 않는 수지 재료 : 일반적인 빌드업 층재료는 유리섬유 등 보강재를 포함하지 않는 열경화성수지이다. 여기에는 액상수지, 드라이, 필름상에 이루어진 막 및 동박 위에 일정한 두께로 도포한 수지부착 동박의 3가지 형태가 있으며, 각각 상이한 특징을 갖고 있다. 최근에는 액정 폴리마 등 열가소성 수지도 채용되고 있으며, 빌드업 층의 특성 개선을 위해 무기휠라를 수지 중에 함유한 재료도 개발·실용화되고 있다. 휠라가 들어있는 재료는 보강재가 없는 것으로 분류했다.

보강재를 포함한 수지 재료 : 빌드업 층재료에 유리 섬유 등 보강재를 포함한 재료이다. 초기 단계에서 아라미드 부직포에 수지를 합친 재료가 채용된 이유는 레이저 공명이 가능했기 때문이다.

2001년부터 레이저 공명기술이 진전을 이루었고, 유리섬유를 개량한 결과 유리포에 에폭시수지를 합친 Prepreg가 빌드업 층재료로서 광범위하게 쓰이기 시작했다.

2002년 이후 주류재료가 된 것은 유리섬유로 보강한 Prepreg인데, 채용 비율은 2006년 60%에 도달해 수지를 부착한 동박을 추월했다. 이는 Prepreg가 보편적인 재료로써 가격·납기면의 우위성이 작용하기 때문이다. 수지필름의 채용은 빌드업의 미세화·박형화를 실현하기 위해 2006년부터 증가해왔다.

5. Micro-Via Hole 접속 방법

· 도금 접속 : 현재 주류를 이루는 레이저 공명 방식은 탄산가스 레이저이다. 하지만 이 방법은 최소홀 지름한계가 있으며, 50㎛ 이하의 홀 지름에서는 UV-YAG 레이저라 하더라도 30㎛ 이하의 공명은 기계시스템의 개량과 빌드업층 재료의 개량 및 개발이 필요하다.

· 레이저 공명방식은 기계식 드릴에 비해 기재 진입 시 기계적 오차가 작아지는 장점이 있지만 이보다 정밀도가 중요하기 때문에 최소 Annular Ring 폭에서는 정밀도 관리방법 등의 기술 개발이 필요하다.

· 전도 페이스트 접속 방법 : 전도 페이스트 접속 방법은 2종류로 나누어 볼 수 있다. 이는 빌드업 재료에 레이저 방식으로 공명해 스크린인쇄에 따른 전도 페이스트를 홀 내에 적층한 층간 접속 방식과 전도 페이스트로 범프를 형성해 적층 시 범프로 빌드업층 재료를 기계적으로 뚫어 층간 접속하는 방식이다.

· 전자는 레이저 공명에 따른 미세화가 가능하지만 전도 페이스트를 채울 때 기술적인 문제가 있으며, 후자는 형성하는 범프 지름과 높이의 관계에 제한이 있다.

· Etching Bump 충돌에 따른 접속 방법 : 기존의 전도 페이스트 방법에서 포토리스그라피법을 활용한 에칭 방식이 개발되어 일부 실용화되고 있다. 전도페이스트와 비교해 볼 때 미세 범프 형성이 가능하다는 장점이 있다.

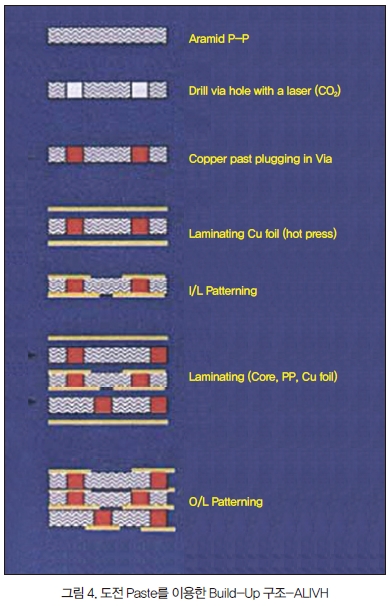

Build-Up 공법 : ALIVH

반도체 Package의 다편화, Fine Pitch화에 따라 1991년경부터 Build-Up 기판이 개발되어 양산화됐다.

일반적인 Build-Up 기판의 구조는 Base 기판 + Build-Up 층이나 전층 Build-Up 층으로 크게 분류되는데, ALIVH는 전층 Build-Up에 속하며 일본에서는 1996년부터 양산을 시작했다.

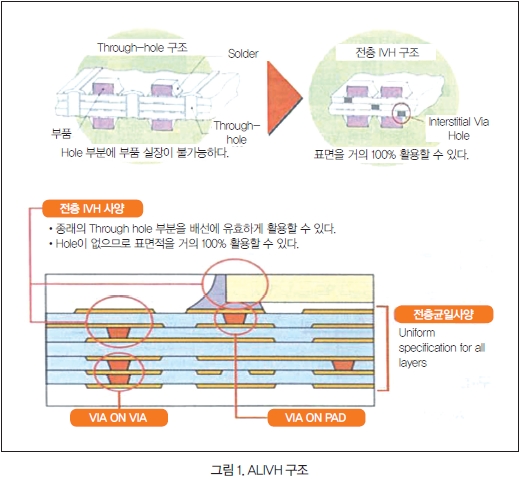

ALIVH의 구조를 그림 1에 나타냈다.

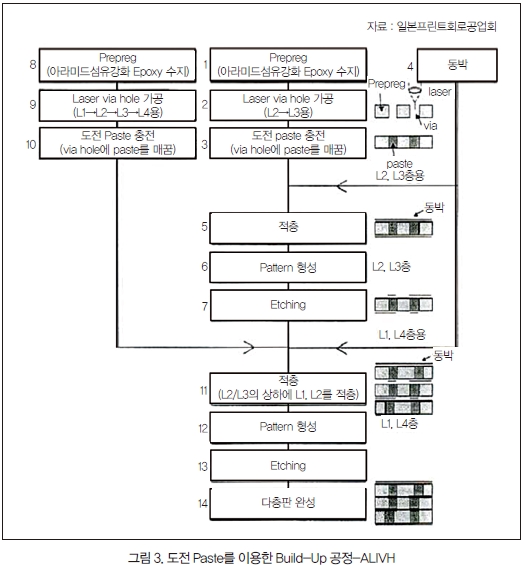

이러한 ALIVH 구조는 층간 절연 재료로 Laser 가공이 용이하고 고내열성을 지닌 아라미드 부직포 Epoxy 수지 Prepreg를 사용했으며, CO2 Laser에 의한 미세 Via Hole 가공을 실현할 수 있다. 또한 층간 접속 재료로 도전성 Paste를 신규 개발했다. 이로 인해 기판 면적을 반으로 줄일 수 있었고, 배선 설계에서 CAD 자동 배선화율도 향상시켜 설계 기간 단축에 큰 영향을 미쳤다.

이 공법은 Film 법이라고도 불린다. Via Hole 구성이 자유로우며 설계가 용이(절연재료 : aramid 사용, 일반 CO2 Laser로 비아 형성)하지만, Copper Paste가 고가이기 때문에 재료비가 상승하며 내충격성이 약하다는 단점이 있어 제한적으로 사용되고 있다(그림 2∼그림 4).

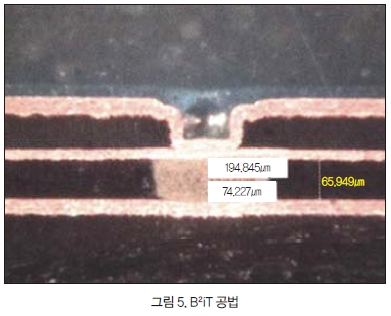

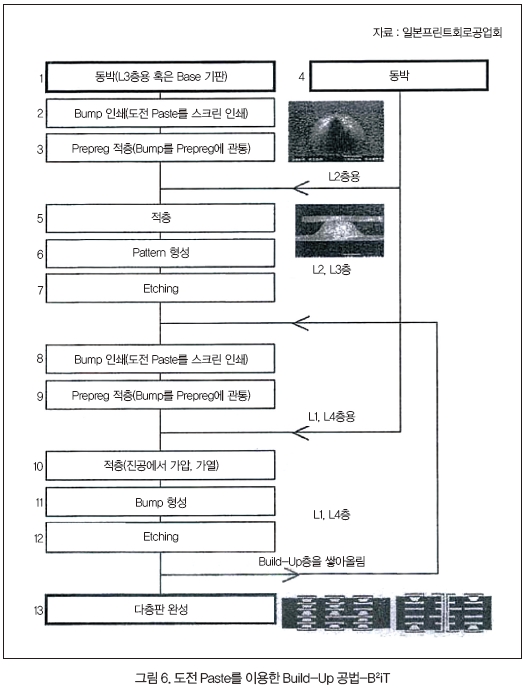

Build-Up 공법 : B²iT

이 기술은 절연층을 관통하는 도전성 Bump에 의해 층간 접속하는 Build-Up 제조기술이다.

이는 동박 상에 은 Paste를 인쇄해 원추형의 Bump를 형성하고 Prepreg를 관통시킨 후 동박과 적층 Press 함으로써 층간 접속하는 것이다.

현재 Laser Drill을 이용한 Build-Up 공법이 널리 통용되고 있는데, 계속되는 소비자들의 편의를 추구하는 수요 성향에 대처하기 위해 LVH 신뢰성을 높이면서 원가를 절감할 수 있는 대체 공법 개발에 힘쓰고 있다.

또한 RCC 재료를 통한 Laser Drill 공법에서 Laser Drill과 도금 공정이 필요 없는, 즉 공정 축소를 통한 단납기 대응과 각종 화학약품 소모 및 원자재 절약을 통한 원가 절감의 장점이 부각되는 Bump 공법으로의 변화가 요구되고 있다.

그러나 B²iT는 현재 Bump를 형성하는 Paste 인쇄 과정에서의 비능률성으로 인해 사용이 제한적이다.

지금까지 작업 시 발생할 수 있는 문제점과 이에 따르는 해결 방안에 대해 살펴보고 Build-Up 공정에 대해 세세히 살펴봤다. 다음 호에서는 이번 호에서 살펴보지 못한 NMBI, PVI, RCC 공법 등에 관해 자세히 알아보려 한다.