ENIG, ENEPIG 표면처리와 솔더 간 계면반응 신뢰성

표면마감재에 따른 취성파괴 요인

무연 솔더의 적용과 함께 취성파괴 문제가 다시 한 번 수면 위로 떠올랐다.

이에 따라 취성파괴 발생 원인과 그에 따른 신뢰성 문제가 대두되면서 한국생산기술연구원 유세훈 박사가

2014 KMPA 춘계 국제 심포지엄에서 ‘ENIG, ENEPIG 표면처리와 솔더 간

계면반응 신뢰성’이라는 주제로 발표한 내용을 정리했다.

임재덕 기자(smted@hellot.net)

무연 솔더를 도입하면서부터 솔더의 취성파괴는 관련 업체에서 큰 문제점 중의 하나로 인식되어 왔다.

이 솔더의 취성파괴는 주로 제품을 조립하거나 운송 중에 발생하는 기계적인 충격, 그리고 사용자의 부주의로 제품을 떨어뜨려 충격을 가할 경우 발생할 수 있다.

특히 Ni계 표면처리인 ENIG, ENEPIG에서는 취성파괴가 많이 발생하는데, 주로 Ni(P)와 IMC 층 사이에서 발생하며, BGA, CSP 등 Area Array형 부품이 Leaded형 부품보다 취성파괴 현상이 두드러지게 나타난다.

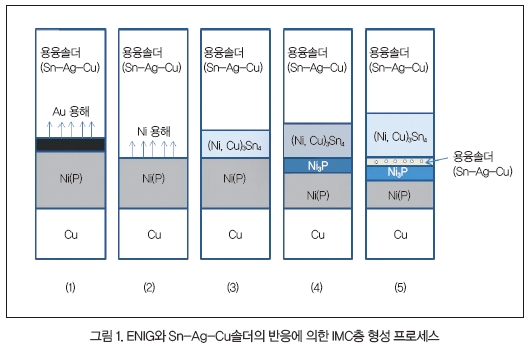

ENIG 표면처리를 한 기판을 솔더링 할 때 IMC 층의 형성은 그림 1과 같은 프로세스로 진행된다.

이를 살펴보면 우선 용융 솔더에 용해도가 높고 확산 속도가 빠른 Au가 순간적으로 솔더로 모두 용해가 되고 Ni 표면이 용융 솔더에 노출되게 된다.

이후 Ni가 용융 솔더로 용해되고 용융 솔더 내 Ni가 과포화되면서 IMC 층인 (Ni, Cu)3Sn4 층이 형성된다.

이때 솔더의 종류에 따라 Ni3Sn4나 (Cu, Ni)6Sn5 층이 형성되기도 한다. 그리고 Ni(P) 층에서 Ni가 (Ni, Cu)3Sn4 형성에 참여하면서 Ni(P) 층의 맨 윗단에서는 P의 농도가 증가하게 되고, 이로 인해 Ni3P 층이 형성된다.

마지막으로 (Ni, Cu)3Sn4 층과 Ni3P 층 사이에 아주 얇은 Ni-Sn- P의 3 원계 IMC 층이 형성된다.

이 Ni-Sn-P 층에는 수 나노 크기의 void가 형성되는데, 아직 void 형성 메커니즘이 완벽히 밝혀지지는 않았다. 현재로서는 SN과 Ni의 확산속도 차에 의한 Kirkendall void라는 의견과 Immersion Au 공정 시 Ni(P) 맨 위층에 미리 형성된 void가 솔더링 시 IMC에 존재한다는 의견들이 주요하다.

이러한 void의 형성은 솔더 접합부 취성파괴를 일으키는 주요 원인 중 하나로 보인다.

리플로우 후 Ni-Sn-P 층의 void는 상대적으로 ENEPIG보다 ENIG에서 많이 발생하는데, 이에 대한 원인으로는 ENIG 취성파괴 신뢰성이 ENEPIG보다 낮기 때문인 것으로 판단된다.

이 외에 Ni 도금조의 MTO(metal turn over)에 의해서도 void의 분포 및 크기가 결정되는 것으로 보인다.

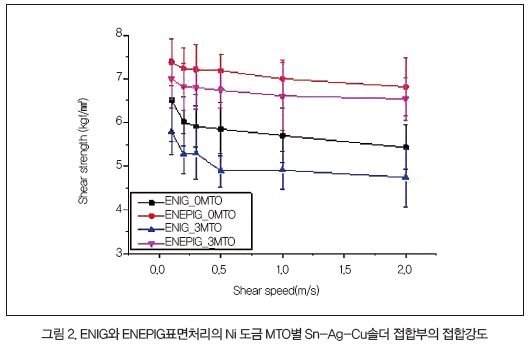

0MTO와 3MTO에서 Ni 도금을 한 ENIG 시편을 각각 솔더링한 후 계면을 살펴보면, 0MTO 샘플이 3MTO 샘플보다 Ni-Sn-P 층의 void의 크기 및 밀도가 낮고 접합 강도가 높았다.

한편 ENEPIG 표면처리의 경우에는 0MTO와 3MTO샘플의 Ni-Sn-P 층에서 void가 없었으나 100시간 동안 150℃에서 Aging을 실시한 후에는 0MTO, 3MTO 모두 void가 발생하는데, 이때에도 3MTO가 0MTO에 비해 void의 밀도와 크기가 큰 것으로 밝혀졌다.

이러한 void로 인해 ENEPIG 3MTO 샘플이 0MTO 샘플에 비해 접합 강도가 낮음을 파악할 수 있다(그림 2).

또한 MTO의 증가로 인해 void가 증가하는 이유는 MTO가 증가하면서 bath 내 오염물질이 Ni 표면처리에 void source로 작용하는 것으로 판단된다.

지금까지 서술한 내용을 요약하면 다음과 같다.

ENIG와 ENEPIG 표면처리에서 솔더의 취성파괴는 IMC 계면 미세구조에 따라 결정된다.

ENIG/ENEPIG와 솔더 간 계면에서는 IMC, Ni-Sn-P, Ni3P 층이 형성되고, Ni-Sn-P층 내부에 nanovoid가 형성되며 취성파괴에 영향을 준다.

Strain rate가 증가함에 따라 파괴는 솔더 내부에서 IMC 계면 쪽으로 이동하게 되며, 이에 따라 취성 파괴율이 증가한다.

ENIG보다 ENEPIG가 취성파괴율이 높으며, 이는 ENIG에서 nano-void 분포가 많이 때문이다.

Ni 도금액의 사용 시간이 증가하면 솔더링 후 nanovoid 발생이 증가하고 취성 파괴율이 증가한다.