3D 프린팅은 제품 공정의 편리함을 기반으로 다양한 산업 분야에 적용되고 있다. 이와 관련, 인터몰드 코리아 2015에서 개최된 3D 프린팅 세미나에서 프로토텍의 조성근 이사가 3D 프린팅의 산업별, 특히 금형 분야에서의 적용 사례에 대해 발표한 내용을 정리한다.

3D 프린팅이란 3D로 설계 또는 스캐닝된 3D 도면 정보를 입력하고, 적층식 제조 방식을 이용해 입체적인 형태로 출력하는 프린팅 기술을 뜻한다. 3D 프린팅은 플라스틱, 수지, 석재, 금속 등 다양한 소재를 사용한다.

대중적으로는 3D 프린터라는 용어가 가장 많이 사용되지만, 3D 프린터는 RP 또는 AM이라고도 불린다. RP(Rapid Prototyping)는 디자인이나 기능성을 검토하기 위한 시제품 제작을 중심으로 한 개념이다. 이와 다르게 최근 등장한 AM(Additive Manufacturing)은 실제 사용 가능한 제품을 바로 제조하는 개념으로, ASTM(미국재료시험학회)과 ISO의 공식 명칭이다.

3D 프린터의 특징

3D 프린터는 크게 4가지의 장점을 가지고 있다(그림 1).

▲ 그림 1. 3D 프린터의 장점

첫 번째는 단 시간 내에 제품 출력이 가능하다는 것이다. 출력뿐 아니라 테스트와 수정이 가능하며, 이를 통해 빠른 시장 출시가 가능하다. 다음은 에러 비용의 감소로, 개발 초기 단계나 제품 양산 전에 설계 오류를 신속하게 확인할 수 있다.

세 번째는 다양한 설계 및 수정이 가능해 디자인의 한계가 없다는 것이다. 때문에 다양하고 창의적인 아이디어가 적용될 수 있다. 마지막은 보안 기능으로, 설계 및 개발 단계에서 완벽한 보안을 실현할 수 있다.

NC(Numericial Control)라 불리는 기존 프린팅 기술과 3D 프린터를 비교해 보자.

NC는 황삭, 정삭 등의 절차를 걸쳐 깎아서 형상화를 시키는 고전적 기술이다. 일반 엔지니어링 플라스틱을 재료로 사용하며, 가공 조건 설정 작업 등에서 오퍼레이터의 숙련된 기술이 필요하다. 제품 정밀도는 우수하나, 특성 형상을 가공하는 것은 불가능하다.

이에 반해 3D 프린터는 3D로 작업된 설계 데이터를 기준으로, 한 층씩 적층시켜 쌓아 올리는 최신 기술이다. 사용 재료는 장비 공급사에서 공급하기 때문에 적용 방식에 따라 다르다. 숙련된 기술자가 다룰 수 있는 NC와는 달리, 짧은 교육 기간을 거치면 누구나 쉽게 사용할 수 있다는 것이 장점이다. 3D 프린터는 모든 형상의 구현이 가능하지만 상대적 치수 정도가 취약하다는 단점이 있다.

3D 프린터의 종류

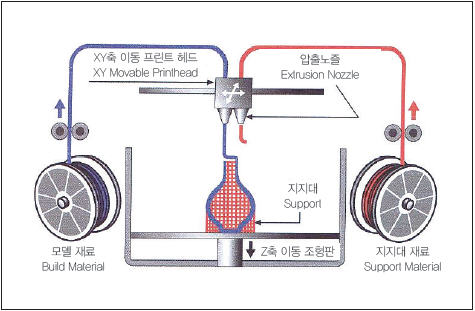

1, 고체 기반(FDM)

FDM은 고체 필라멘트 형태의 플라스틱 재료를 고온의 헤드에서 가열하여 노즐을 통해 압출시킨 후, 한 층씩 쌓아 올리는 방식이다(그림 2). 현재 세계 시장 점유율 1위의 방식이며, 높은 정밀도와 반복성을 지니는 것이 특징이다. 고강도 재료를 사용해 후변형이 없으며, 그림 3과 같이 자동차, 기계산업, 로봇 등에 적용된다.

▲ 그림 2. 고체 기반(FDM)

▲ 그림 3. FDM 적용 분야

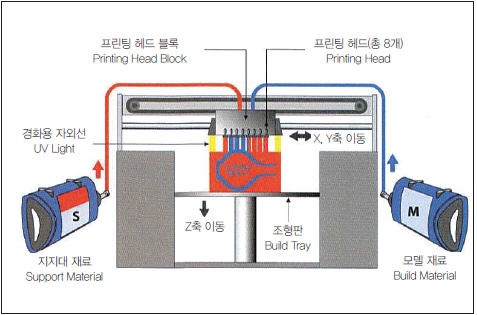

2. 액체 기반(Polyjet)

잉크젯 기술과 광경화성 수지 기술이 결합된 고해상도의 3차원 플랫폼으로, 800개의 노즐을 통해 분사되는 액상의 광경화성 수지를 자외선으로 동시 경화시켜 모델을 제작하는 방식이다(그림 4).

▲ 그림 4. 액체 기반(Polyjet)

비교적 미세한 형상을 구현할 수 있으며, 다양한 재료를 사용할 수 있다는 장점이 있다. 고무 및 투명 재질을 사용하며, 소비재, 의료, 전자제품 등에 적용된다(그림 5).

▲ 그림 5. Polyjet 적용 분야

3. 파우더 기반(SLS)

SLS는 파우더 형태의 폴리머나 메탈 원료에 레이저를 쏴 재료를 가열하고 응고시키는 방식이다. 다른 방식에 비해 재료 선택의 폭이 넓어 금속 재료도 사용할 수 있다. 높은 정밀도와 빠른 조형 속도를 자랑해 건축, 조형물, 디자인 등에 적용된다.

3D 프린터 발전 전망

전 세계 3D 프린팅 및 관련 서비스 시장 규모는 계속해서 증가할 것으로 보인다(그림 6). 2001년 11억 달러였던 시장은 2011년 37억 달러 규모로 성장해 연평균 13%의 성장률을 보였다. 2019년 예상 시장 규모는 133억 달러로 연평균 17.3%의 성장률을 보일 것으로 전망된다.

▲ 그림 6. 3D 프린팅 및 관련 서비스 시장 전망

3D 프린팅으로 생산되는 제품은 이제까지 소수의 산업 및 연구 분야에서만 사용됐지만, 점차 교육, 여가, 제조업 생산에 이르기까지 다양화될 것으로 전망된다. CAD 디자인을 비롯해 제작 환경을 위한 부가 서비스 시장 또한 다양한 사업자의 등장으로 활성화될 것으로 예상된다.

3D 프린터 제조 시장은 대기업의 시장 진출과 개인용 3D 프린터 보급의 확산이 맞물려 성장률이 지속적으로 상승할 것으로 예측된다.

3D 프린팅의 분야별 활용 사례

제조업에서 3D 프린팅은 크게 4가지 분야로 나누어 활용된다. 첫 번째는 Concept Models 분야로 디자인의 빠른 수정을 위해 적용된다. 다음은 Functional Prototypes로 조립성과 기능성을 시험하기 위해 활용된다.

세 번째는 End-Use Products 분야로 다품종 소량생산을 위한 것이다. 마지막은 Manufacturing Tools로 FDM 기술에 의해 가장 빠르게 성장하는 분야 중 하나인 Jigs&Fixtures 분야에 적용된다.

1. Concept Models

• 현대 모비스

오류를 찾아내기 위해서 정밀한 시제품이 요구되나, 파트가 복잡해 시제품 제작에 어려움이 있었다. 이를 해결하기 위해 FDM 시제품 파트를 제작했는데, 내구성이 강해 어셈블리 및 기능성 테스트가 가능했다.

또한 FDM IP 시제품 파트로 발견이 어렵던 CAD 파일의 오류를 발견했다. 대부분 작은 오류지만 프로젝트를 지연시킬 수 있는 오류를 발견해 공정의 효율성을 높였다.

• Polaris

Polaris는 Injection Molding으로 시제품을 제작했다. 또 사무실 내에서 FDM 시제품을 제작하고, PC-ABS 파트로 생산품의 70%를 강성했다.

이를 통해 몰드 수정 비용을 6만 달러 절약할 수 있었으며, 개발 시간 또한 70일에서 2일로 대폭 축소할 수 있었다.

• Ducati

Ducati의 엔진은 디자인 개발 및 제작에 28개월이 소요됐고, 대부분의 시제품 제작은 외주 처리하는 상황이었다.

Ducati는 Fortus를 도입해 2가지 엔진 시제품을 제작해 디자인 오류를 줄이고, 디자인 개발 시간을 단축했다. 이로 인해 시제품 제작 비용이 크게 감소했고, 엔진 디자인 개발 및 제작에 20개월이 소요돼 기존보다 8개월 빨리 신제품을 출시할 수 있었다.

• Black&Decker

Black&Decker는 기존 사내 CNC 및 외주 SLA, SLS로 시제품을 제작했으나, 더 빠르고 낮은 비용으로 제품을 개발하기 위한 방안을 모색했다.

이를 위해 FDM 방식을 도입해 제작 기간을 기존 3일∼5일에서 1일 이내로 줄였으며, 비용도 크게 절감했다. 장비 도입 비용 또한 3개월 만에 회수할 수 있었다.

•두산인프라코어

시제품 외주 제작으로 소요되는 시간을 줄이고, 완성된 모델의 디테일을 표현하기 위해 적용됐다. 강도가 높아 외부 충격에 강하며, Edge를 깔끔하게 표현할 수 있다. 또한 in-house 제작으로 보안을 강화했으며, 시간 소요도 절감할 수 있었다.

• 홍진HJC

홍진HJC는 헬멧 디자인과 조립성을 확인하기 위해 3D 프린팅을 적용했다. 금형 제작 전 FDM 파트로 풍동 테스트를 진행했으며, 문제가 발생할 시 FDM으로 재제작을 실행했다. 이로 인해 외주 비용을 절감하고 제작 기간 또한 단축할 수 있었다.

• 아디다스

아디다스는 새로운 신발 디자인을 위한 개발 시간, 생산 및 상용화 과정을 단축하기 위해 3D 프린터를 사용해 프로토 타입을 제작했다. 그 결과, 생산 과정이 한 단계로 축소됐으며, 복합 재료를 사용해 다양한 재료를 한 번에 프린팅 할 수 있게 됐다.

2. Functional Prototypes

• Diebold

Diebold는 시제품의 90%를 FDM으로 제작해 실패 없이 기후 테스트를 성공적으로 마쳤다. 향후 FDM 파트를 End-Use 파트로도 사용할 예정이며, 이를 통해 새로운 고객 맞춤 ATM 시장에 진입할 계획이다.

• Hanil E-Hwa

고객이 짧은 개발 사이클을 요구해 기간을 무리하게 단축하면 오류가 발생한다. Hanil E-Hwa는 이를 해결하기 위해 Fortus 기능성 시제품을 제작해 문제를 빠르게 파악하고, 제품 출시 전에 해결할 수 있도록 했다. 그 결과, 5년간 시제품 비용이 83만 달러 절약됐으며, 제품의 출시 시기가 빨라지고 품질이 향상됐다.

• Parker Hannifin

Molding 및 Casting 시제품 제작에는 많은 시간과 비용이 소요됐고, Epoxy Rapid Prototypes는 고온과 연료에 약했다. Fortus와 PPSF로 제작된 시제품은 기능성 테스트를 위한 배기 필터를 갖췄으며, 고온 및 디젤 연료에 잘 견디는 성질을 지녔다. 때문에 비용을 절감하고 개발 시간을 단축할 수 있었다.

• Nestle

Nestle의 기존 시제품 제작 방식은 외주였다. 때문에 3주 후에나 시제품을 확인할 수 있었다. Dimension FDM 3D 프린터를 이용한 이후, 사내에서 디자인을 확인할 수 있어 개발 속도가 크게 향상됐다. 또한 ABS 플라스틱을 사용해 캡슐 고정 부분, 받침대 등의 조립 및 기능성 테스트를 진행할 수 있었다.

• Geberit

Geberit은 Objet Connex 500 3D 프린터를 사용해 조립 과정을 최대한 줄이기 위해 복합재료로 제작했다. 이로 인해 시간과 비용을 절약하고, 고품질의 정확한 모델을 제작할 수 있었으며, 대량의 제품 생산 이전에 실행 가능 여부를 테스트할 수 있었다.

• 미쓰비시중공업

미쓰비시는 공정 단축화를 목표로 형태나 테스트 모델의 내부 제작을 실시했다. 미쓰비시중공업의 하라구치 과장은 “테스트 용도로 3D 프린터를 사용해 PC 또는 ULTEM9085 수지로 시제품을 조형하고, 터빈으로 테스트해 문제점들을 수정한 후, 실제 소재의 6mm 두께 니켈 기초합금을 프레스한 결과 특별한 문제가 없음을 알았다”며 3D 프린터 적용에 만족감을 드러냈다.

3. End-Use Products

• Normal

Normal은 미국의 3D 프린트 음향기기 업체로 맞춤 생산비용 감소를 통한 비즈니스 모델을 수립했다. Stratasys 장비를 이용해 고객들이 주문한 제품을 즉석에서 제작해 주며, 휴대전화 앱을 통한 주문으로 48시간 안에 납품된다.

• V-ENS

V-ENS는 GM모터스와 협력해 전기자동차를 개발했다. 2009년부터 FDM 기술을 이용해 부품을 개발하고 제작했으며, 기존 금형 제작 방식으로는 2∼3개월 걸리던 제작 기간이 3D 프린팅 방식으로 6∼7일로 단축됐다. 3D 프린팅 방식은 전기자동차의 계기판 디자인 변경이 용이하고, 다품종 소량생산이 가능하다는 장점이 있다.

• NASA

NASA는 화성의 지형에서도 견딜 수 있을 만큼 내구성이 좋으면서, 복잡한 형태의 파트 제작이 가능한 FDM 3D프린팅 기술을 적용했다. 방염 환기구, 하우징, 카메라 마운트, 커다란 캡슐 출입문, 프론트 범퍼 역할을 할 대형 파트, 여러 가지 맞춤 고정 장치 등에 제작이 적용됐다. ABS, PC-ABS, PC와 같은 열가소성 플라스틱 재료를 사용해 가볍고 내구성이 뛰어나며, 우주 공간의 엄청난 속도와 진동을 견뎌내기에 적합하다.

또한 시제품 제작으로 기계 가공 부품을 제작할 때 비용이 많이 드는 툴링 단계에 돌입하기 전에 문제를 미리 해결할 수 있었다.

4. Manufacturing Tools

• Oreck

Oreck은 Fortus로 Fixtures를 제작해 오차를 0.07mm 수준으로 줄였다. 또한 FDM으로 6만5천 달러를 절약했으며, 몇 개의 프로텍트 진행으로 투자비를 환수할 수 있었다. FDM은 또한 정지 시간을 줄여 Fixture를 빠르게 대체할 수 있고 Manufacturing process를 신속하게 재시작할 수 있다.

• BMW

BMW의 기존 제작 방식으로 Fixture를 제작하면 비용 및 시간이 많이 소요된다. FDM을 통해 제작할 시, 400개의 Assembly Fixtures를 보유하게 된다. 인체공학적 FDM Fixture는 제작 무게를 72% 정도 줄일 수 있다. 시간 및 비용도 크게 절약돼, 비용은 420 달러에서 176 달러로, 리드타임은 18일에서 1.5일로 감소했다.

• Genesis

Genesis는 납기 비용을 75∼85% 감소시켰으며, 필요 시 신속한 대응과 재설계가 가능해졌다. 마모 및 파손 감소를 위해 무게 역시 50∼95% 감소됐다. 디자인 자유도는 향상돼 복잡한 형상 구현과 단일 형상 제작이 가능해졌다.

• RLM Industries

과거 사출성형 패턴을 사용할 시, 비용 5천 달러에서 2만 달러가 들었고, 기간은 두 달이 소요됐다. FDM 방식으로 ABS 패턴을 제작해 사용하면, 툴링을 위한 준비가 불필요하고, 이 패턴을 설계 검증에도 사용할 수 있다. 또한 비용은 1천2백 달러 수준으로 줄고, 제작 기간 또한 1주일까지 단축할 수 있다.

• Melron Corporation

Melron Corporation은 창문 및 문 손잡이 제조에 3D 프린팅을 적용했다. 이전 방식은 5천 달러의 비용과 3∼4주의 제작 기간이 필요했으나, FDM Match plate Inserts를 사용한 뒤 2천 달러와 7∼10일로 줄어들었다.

정리 이솔이 기자 (npnted@hellot.net)