[헬로티]

최근의 공작기계는 나노오더 수준의 초정밀 가공기, 5축 제어기와 복합가공기 등으로 대표되는 가공의 플렉시블성과 효율화․공간 절감화를 위한 기계의 콤팩트화, 난삭재 가공에 따른 장치의 고강성화 등 그 용도와 요구 성능은 여러 종류로 다양해지고 있다. 또한, 장치의 고부가가치화가 요구되는 한편, 신흥국 시장에 대응하기 위한 저가격화도 어쩔 수 없이 요구되고 있다. 이러한 요구와 함께 공작기계의 메인 이송축의 안내에 사용되는 롤링 직동 안내기기에 대한 요구 성능은 더욱 높아지고, 그 중요성도 커지고 있다.

이 글에서는 공작기계의 직동 안내기기에 요구되는 기능, 성능을 가진 롤러 타입 직동 안내기기의 특징을 중심으로 최근의 기술 동향을 소개한다.

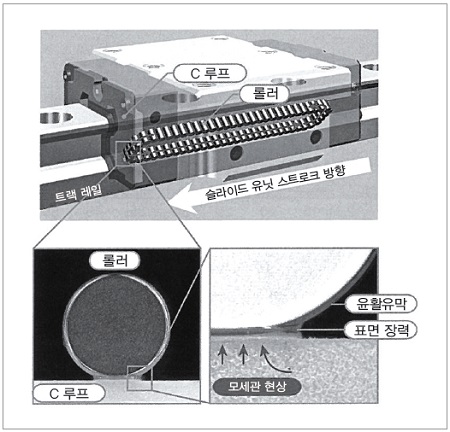

그림 1. C 루프 리니어 롤러웨이 슈퍼 X의 구조

C 루프 리니어 롤러웨이 슈퍼 X의 구조

1. 기본 구조

그림 1은 롤러 타입 직동 안내기기 ‘C 루프 리니어 롤러웨이 슈퍼 X’의 구조이다. 4열의 롤러를 패럴렐로 배치, 축도와 45°로 접촉하는 구조이기 때문에 모든 방향의 하중을 균형 있게 받을 수 있는 특성을 가지고 있다.

2. 윤활 부품 ‘C 루프’의 구조

롤링 직동 안내기기를 그리스 윤활로 사용할 때는 일반적으로 3~6개월마다 윤활 메인티넌스가 필요한데, 메인티넌스에 의한 공수·코스트 절감을 위해 완전 무 메인티넌스나 윤활유 공급 간격의 연장을 요구받는 케이스가 많다.

일본톰슨에서는 독자적으로 개발한 캐필러리(capillary) 윤활체 ‘C 루프’를 직동 안내기기에 설치한 장기 무 메인티넌스 제품의 개발에 성공, 롤러 타입, 볼 타입에 관계없이 대부분의 제품에서 윤활 메인티넌스 공수의 절감이 가능하다.

그림 2. C 루프 구조와 윤활 메커니즘

그림 2는 ‘C 루프’를 설치한 직동 안내기기의 구조와 윤활 메커니즘이다. ‘C 루프’는 연통 다공 소결 수지에 다량의 윤활유를 함침시킨 윤활 부품으로, 모세관 현상에 의해 ‘C 루프’에서 항상 필요 최소한의 윤활유가 전동체의 표면에 직접 공급된다.

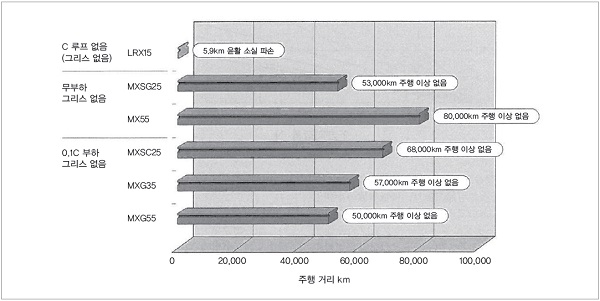

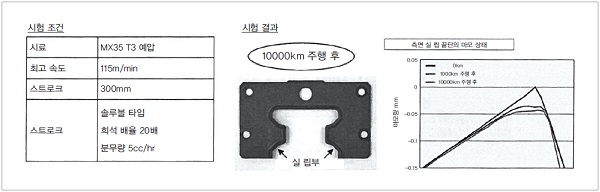

그림 3. C 루프의 내구시험 결과

그림 3은 ‘C 루프’를 설치한 롤러 타입 직동 안내기기의 내구시험 결과이다. 장시간의 가동으로 초기 투입의 그리스가 소실된 후를 가정, ‘C 루프’의 윤활유만이라는 엄격한 윤활 조건에서 시험을 했다. 모든 시험에서 ‘C 루프’와 기타의 부품에 이상의 마모나 손상은 확인되지 않았으며, 우수한 윤활 능력이 확인됐다.

C 루프 리니어 롤러웨이 슈퍼 X의 특징

1. 고부하 용량·고강성

공작기계는 공간절감화를 위해 기계의 콤팩트화를 요구받고 있다. 한편, 티탄합금이나 내열합금 등 난삭재를 고효율로 가공하기 위해 고강성화도 요구받고 있다. 그렇기 때문에 직동 안내기기에는 소형 사이즈이면서 큰 부하 용량과 강성이 요구된다.

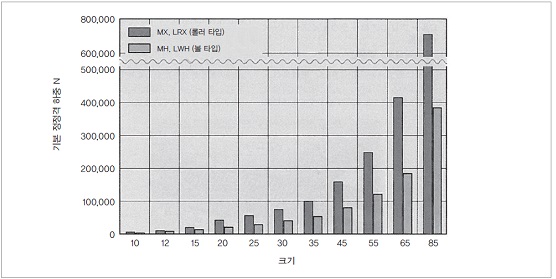

그림 4. 기본 정정격 하중의 비교

그림 4는 롤러 타입과 볼 타입 직동 안내기기의 기본 정정격 하중의 비교이다. 롤러 타입은 볼 타입에 비해 부하 용량이 크며(크기 45에서 약 2배), 일반적으로 롤러 타입을 사용하면 볼 타입보다 1사이즈 작게 변경하는 것이 가능해 기계 장치의 소형화에 공헌할 수 있다.

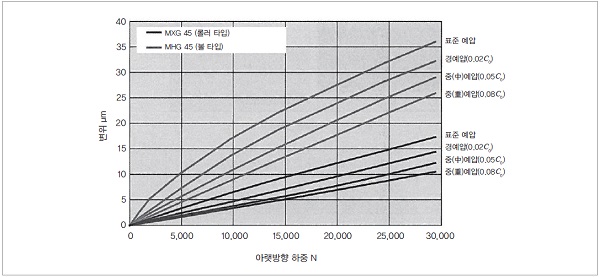

그림 5. 탄성 변위 특성의 비교 (아래방향)

그림 5는 롤러 타입과 볼 타입의 탄성 변위 특성의 비교이다. 롤러 타입은 하중에 대한 탄성 변위량이 작은 롤러를 많이 가지고 있기 때문에 볼 타입에 비해 높은 강성을 얻을 수 있다.

2. 초고정밀도

자동차나 전자 부품 등의 성능이 향상됨에 따라 가공물의 소형화·복잡화가 진행되고 있으며, 보다 정밀한 가공이 요구되고 있다.

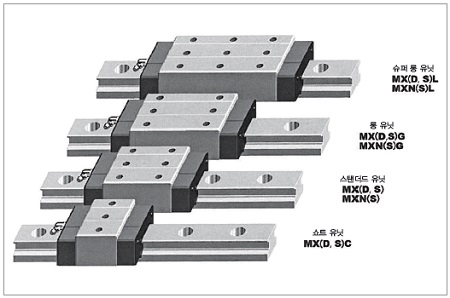

롤러 타입은 볼 타입과 비교하면 부하를 받지 않는 원통 롤러의 수가 많으므로 주행 시의 미세한 흔들림도 최소한으로 억제할 수 있다. 이 롤러 타입의 우수한 성능을 최대한으로 살리기 위해 슬라이드 유닛의 길이를 ‘스탠더드 유닛’에 대해 약 1.5배, 기존 최장 유닛인 ‘롱 유닛’ MXG에 대해 약 1.2배로 연장한 ‘슈퍼 롱 유닛’ MXL를 제품화했다(그림 6).

그림 6. 슬라이드 유닛 길이와의 비교

슈퍼 롱 유닛 MXL은 궤도 내의 유효 롤러 수를 많이 확보할 수 있고, 더구나 슬라이드 유닛 내의 롤러 궤도 침입부에 독자적인 최적의 크라우닝 가공을 실시함으로써 주행 시의 미세한 흔들림을 적극적으로 억제, 고정밀도의 이송기구를 실현하고 있다. 또한, 시장의 고정밀도화 요구에 대응하기 위해 슈퍼 롱 유닛 MXL의 궤도면에 특수한 가공을 실시한 저맥동 사양을 제품화하고 있다.

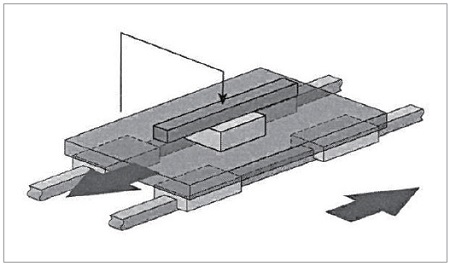

그림 7. 주행 측정 방법①

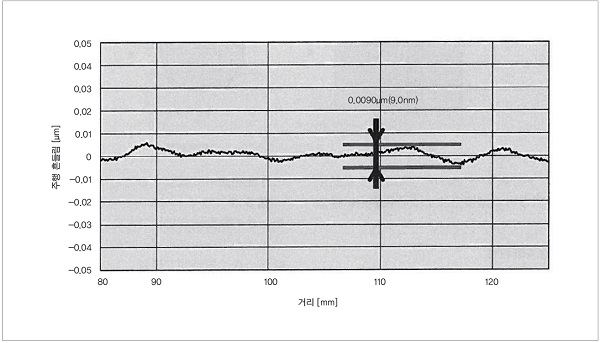

그림 7은 일반적인 테이블 상태에서 주행 흔들림을 측정한 결과이다. 저맥동 사양은 실측값에서 0.009μm 이하로 억제할 수 있으며, 고정도․고품위 가공이 요구되는 초정밀 가공기의 축 안내에 최적이다.

그림 7. 주행 정밀도의 비교②

3. 진동 감쇠 특성

정밀한 가공을 하는 경우, 가공 시의 진동을 억제할 필요가 있으며, 롤링 안내기기에는 가공 진동 등의 외란을 신속하게 감쇠하는 것이 요구된다.

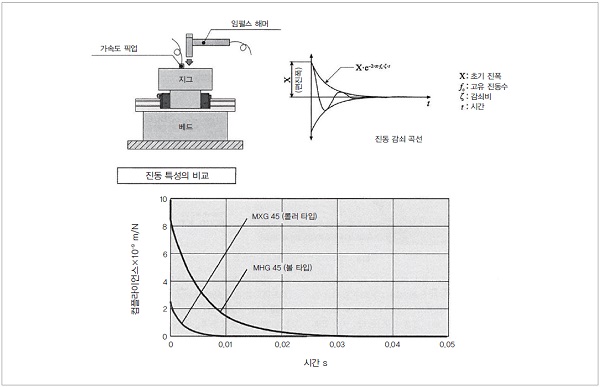

그림 8. 진동 감쇠 특성의 비교

그림 8은 슬라이드 유닛의 상면에 외력을 주었을 때의 진동 감쇠 특성이다. 롤러 타입은 동일 사이즈의 볼 타입과 비교해 진동의 초기 진폭이 작고 단시간에 감쇠하고 있는 것을 확인할 수 있다. 즉, 롤러 타입은 강성이 높기 때문에 가공 진동에 대한 진동 감쇠 특성이 우수하므로 정밀하고 미세한 가공이 가능하다.

4. 내프레팅 성능

난삭재 가공은 공구에 부담이 가해지기 때문에 공구 수명이 짧아진다. 이 부담을 경감시키는 방법의 하나로, 공구에 저주파의 미진동을 주면서 가공하는 방법이 있다. 그러나 직동 안내에 미진동을 장시간 가하면, 윤활 불량에 의한 프레팅(fretting) 마모를 일으킬 가능성이 있다. 그렇기 때문에 내프레팅 성능이 우수한 직동 안내가 요구된다.

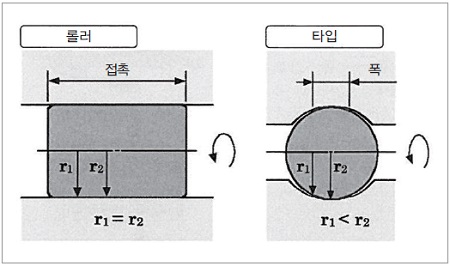

그림 9. 부하를 가했을 때의 롤러와 볼의 접촉 상태

그림 9에 부하를 가했을 때의 롤러와 볼의 접촉 상태를 나타냈다. 롤러는 접촉면의 위치에 관계없이 회전 반경이 변하지 않지만, 볼은 위치에 따라 회전 반경이 다르다. 회전 반경이 다르면 전동체가 회전했을 때에 진행하는 거리가 다르기 때문에 차동 슬라이딩이 발생한다. 프레팅의 발생 요인의 하나로서 차동 슬라이딩을 들 수 있는데, 롤러 타입은 이 작동 슬라이딩이 발생하지 않기 때문에 우수한 내프레팅 성능을 발휘한다.

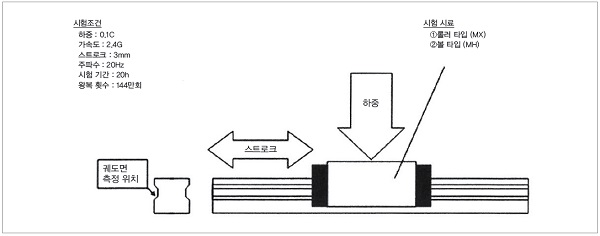

그림 10. 프레팅 내구시험 조건

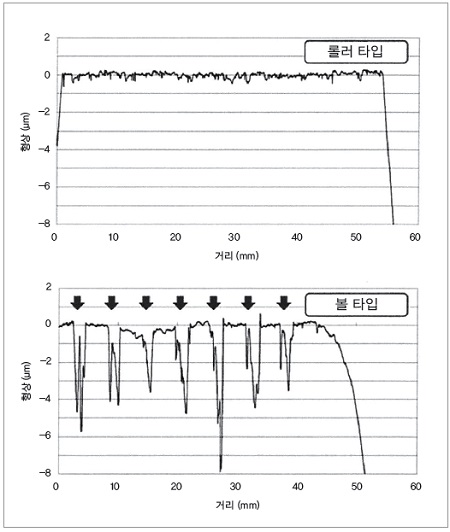

그림 10에 프레팅 내구시험 조건을 나타냈다. 롤러 타입과 볼 타입의 직동 안내에 미진동을 가하고, 내프레팅 성능을 확인했다. 그림 11에 시험 후의 궤도면 형상을 측정한 결과를 나타냈다. 볼 타입은 볼 피치마다 프레팅(화살표 부분)이 발생하고 있지만, 롤러 타입에는 프레팅이 발생하고 있지 않다는 것을 알 수 있다.

그림 11. 궤도면 형상 측정 결과

5. 저마찰 특성

초정밀 공작기계의 고속·고효율화를 위해 이송기구의 리니어 모터화가 추진되고 있다. 리니어 모터 구동에서 사용되는 롤링 직동 안내기기에는 저마찰이면서 지령에 대한 추종성과 응답성이 좋은 것이 요구된다.

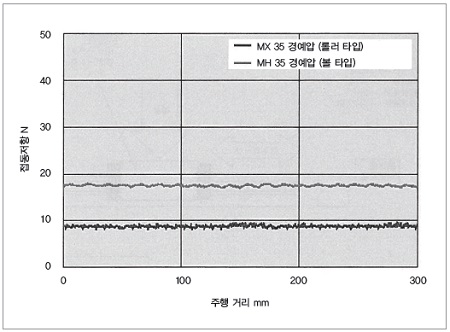

그림 12. 접동저항의 비교

그림 12는 롤러 타입과 볼 타입의 접동저항의 측정 결과이다. 롤러 타입은 앞에서 말했듯이 차동 슬라이딩이 발생하지 않기 때문에 예압이나 부하를 주어도 접동저항이 작고, 정마찰과 동마찰의 차이도 작은 우수한 마모 특성을 가지고 있다. 그렇기 때문에 사분면 전환 시의 추종성과 세밀한 이송에 대한 응답성이 좋고 정확한 위치결정, 즉 가공 정밀도의 향상이 가능하다.

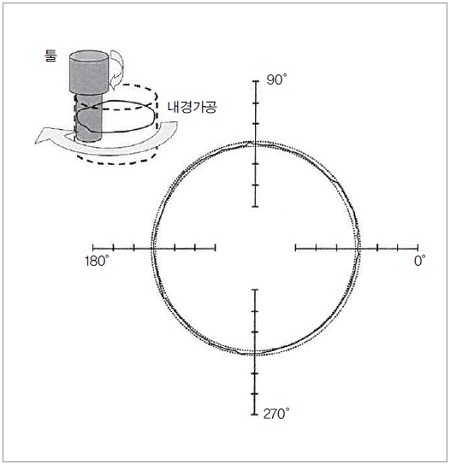

그림 13. 컨투어링 가공에 의한 진원도 측정 결과

그림 13은 롤러 타입을 XY축에 설치한 공작기계에서 실제로 컨투어링에 의한 내경가공을 했을 때의 워크 진원도의 측정 결과이다. XY 운동의 방향 전환 시의 위치 어긋남이 없고, 높은 진원도를 나타내고 있는 것을 확인할 수 있다.

방진 성능의 향상

공작기계에서는 가공 시의 절삭분 등의 이물이나 쿨런트가 비산하는 과혹한 환경 하에서 직동 안내기기가 사용되는 케이스가 많다. 이러한 이물이 직동 안내기기의 내부에 침입하면, 궤도면이나 전동체에 이상 마모, 전동체의 순환 불량 등이 발생해 조기 파손의 원인이 되는 경우가 있기 때문에 대책이 필요하다.

1. C 와이퍼의 특징

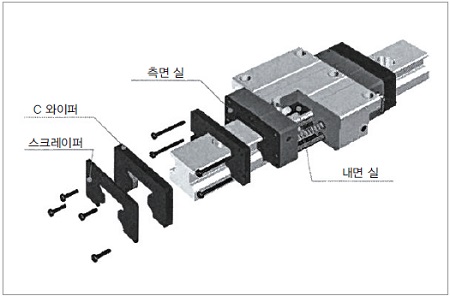

직동 안내부에서는 벨로스, 금속제 커버와 슬라이드 유닛에 대한 실 이중장치 등으로 대책을 하고 있는데, 더 높은 방진 요구에 대응하기 위해 ‘C 와이퍼’를 준비했다.

그림 14. C 와이퍼의 구조

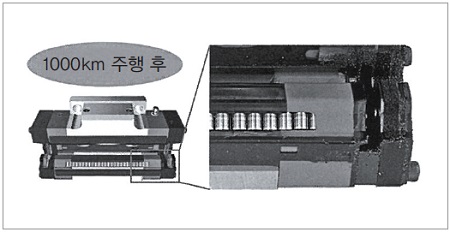

그림 14에 C 와이퍼의 구조, 그림 15에 입자지름 125μm 이하의 이물 환경 하의 내구시험 결과를 나타냈다. C 와이퍼는 윤활유를 함침시킨 특수 수지제의 방진용 부품으로, 트랙 레일 전면에 C 와이퍼를 접촉시킴으로써 우수한 방진 성능을 발휘한다. 내구시험의 결과로 1,000km 주행 후에도 궤도 내부에 대한 이물 침입은 거의 없다는 것이 확인됐다.

그림 15. C 와이퍼의 내구시험 결과

그림 16에 쿨런트 미스트 환경 하의 내구시험 결과를 나타냈다. 쿨런트의 침입으로 측면 실 립부의 유분이 씻어지는 것에 의한 마모 진행이 걱정되지만, C 와이퍼를 장착하면 측면 실 립의 마모를 대폭으로 저감해 우수한 방진 성능을 얻을 수 있다는 것을 확인했다.

그림 16. 쿨런트 미스트 환경 하의 내구시험 결과

2. 커버 테이프의 특징

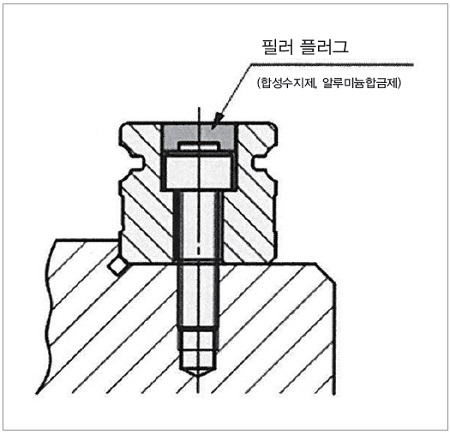

그림 17에 트랙 레일용 필러 플러그를 나타냈다. 필러 플러그는 트랙 레일 설치 구멍에서 슬라이드 유닛 내로 이물 침입을 방지하는 것을 목적으로 하고 있다. 재질은 합성수지와 알루미늄합금이 있고, 알루미늄합금은 필러 플러그의 변형 방지와 방진성을 향상시킨다. 그 외의 방진 사양으로서 설치구멍을 덮는 형태로 이물 침입을 방지하는 커버 테이프도 있다.

그림 17. 트랙 레일용 필러 플러그

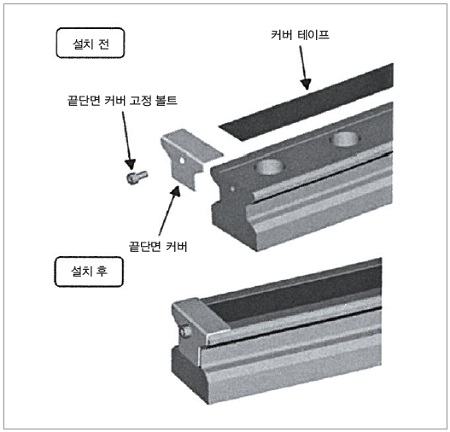

그림 18에 커버 테이프의 구조를 나타냈다. 트랙 레일 상면에 홈을 설정한 전용 트랙 레일로, 강판과 접착테이프에 의해 구성되어 있는 커버 테이프를 붙이면 슬라이드 유닛 내로 이물이 침입하는 것을 방지할 수 있다.

그림 18. 커버 테이프의 구조

맺음말

이 글에서는 공작기계의 직동 안내기기에 요구되는 기능, 성능을 갖춘 ‘C 루프 리니어 롤러웨이 슈퍼 X’의 특징을 중심으로 소개했다. 최근에는 초고정밀도 요구에 대응함으로써 지금까지 정압 안내의 영역으로 생각되고 있던 수준에 필적하는 초고정밀도의 롤링 직동 안내가 시장에 등장하고 있다. 앞으로 새로운 요구 성능과 사용 환경에 대응하기 위해 제품 개발에 노력하면서 용도 확대를 도모할 계획이다.

오카모토 에이이치, 일본톰슨(주) 주임