이 글에서는 TPO(true power-on) 다회전 검출 기능을 구현하기 위해 현재 사용되는 기법들을 설명하고, 산업용 및 차량용 위치 센싱 시장을 재편할 만한 혁신적인 솔루션을 소개한다. 이 간소화된 시스템을 사용하면 자기 시스템(magnetic system) 설계에 관한 전문성이 없는 설계 엔지니어도 기존의 크고 비싼 솔루션을 손쉽게 대체할 수 있다.

시스템이 항상 자신의 위치를 알고 있어야 하는 차량용 및 산업용 애플리케이션에서는 위치 센서와 인코더가 사용되는 것을 쉽게 볼 수 있다. 그런데 기존의 위치 센서와 인코더 제품들은 단일 회전, 다시 말해서 360 TPO(true power-on) 위치 정보만을 제공할 수 있다.

다회전 또는 보다 넓은 측정 범위에 걸쳐서 TPO 위치 정보를 필요로 하는 시스템은 백업 전원을 사용함으로써 예상치 못한 전원 중단 시에 단일 회전 센서의 다회전을 추적 및 기억하기도 하고, 또는 시동이 꺼져 있는 상태에서 다회전 움직임을 추적하기도 한다.

그렇지 않으면, 기어 감속 메커니즘을 추가해서 다회전을 단일 회전으로 줄이고 단일 회전 센서와의 조합을 사용해서 TPO 다회전 위치 정보를 구할 수도 있다. 이러한 시스템은 가격이 비싸고 부피가 크며, 배터리 백업 시스템의 경우에는 주기적인 유지보수가 필요하다.

정상적인 가동 주기의 일환이든 혹은 예기치 않은 사고로 인한 것이든 전원 공급이 중단되더라도 기계적 시스템의 위치가 폐쇄 루프 제어를 위해 항상 알려져야 하는 애플리케이션에서, 회전 인코더와 선형 인코더는 필수적으로 사용되는 부품이다.

하지만 전원 공급이 중단되더라도 TPO 위치를 항상 알 수 있도록 한다는 게 시스템 설계자에게는 결코 쉽지 않은 과제이다. 시스템 상태를 알지 못할 경우, 시스템을 알려진 상태로 리셋하기 위해서는 길고 복잡한 절차들이 필요하다.

현대식 공장들은 공정 시간을 단축하고 생산성을 높이며 효율을 향상시키기 위해서 점점 더 로봇과 코봇에 의존하는 추세다. 그런데 로봇과 코봇, 그 밖에 다른 자동화 어셈블리 장비들은 가동 중에 예기치 않게 전원 공급이 중단될 경우, 위치 및 파워업 초기화를 위한 중단시간이 필요하다는 점에서 비용을 늘리고 비효율을 초래할 수 있다. 이러한 중단시간은 생산성 저하와 경제적 손해로 이어진다.

백업 배터리, 메모리, 단일 회전 센서를 사용해서 이러한 전원 중단에 대비할 수는 있지만 이러한 솔루션은 한계점을 가지고 있다. 배터리 팩은 수명이 제한되어 있고, 배터리 교체 관리를 위한 유지보수가 필요하다. 폭발 위험성이 높은 특정 환경에서는 배터리 팩에 저장할 수 있는 최대 에너지량이 제한된다. 그러면 배터리를 더 자주 교체해야 하고 유지보수 주기도 더 짧아진다.

배터리 백업에 대한 대안으로서 위건드 와이어(Wiegand wire) 에너지 하베스팅 모듈을 사용할 수 있다. 이 모듈은 외피의 자기 보자력(magnetic coercivity)이 내부 코어의 보자력보다 훨씬 높은 특수 처리 와이어를 사용한다. 이러한 보자력 차이가 자기장이 회전할 때 디바이스 출력에 전압 스파이크를 일으킨다.

이 스파이크를 사용해서 외부 회로를 구동하고 회전 수를 FRAM에 저장할 수 있다. 아나로그디바이스가 개발한 자기 다회전 메모리는 외부 자기장의 회전 수를 저장하기 위해 어떠한 외부 전원도 필요로 하지 않는다. 이는 시스템 크기와 비용을 줄일 수 있게 해준다.

다회전 센서 기술

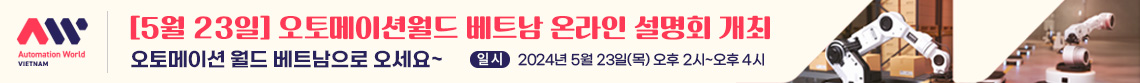

자기 다회전 센서의 핵심은 여러 개의 GMR(giant magnetoresistance) 요소 나노와이어로 이루어진 GMR 나선이다. 이 센서의 동작 원리는 형태 이방성 및 외부 자기장 존재 시 자벽(domain wall) 생성기 내의 자벽 생성에 바탕을 둔다. 외부 자기장이 회전하면 자벽 생성기에 붙은 좁은 나선 트랙(나노와이어)을 통해서 자벽이 파생된다(그림 1).

나선 레그(spiral leg) 구조를 통해 자벽이 이동함에 따라, 각 나선 레그 요소의 상태가 변화한다. 이들 요소는 GMR 소재로 만들어지므로, 저항을 측정해서 각 요소의 상태를 판단할 수 있다. 센서는 외부 자기장에만 의존하고, 회전 수를 세기 위해 추가적인 백업 전원이나 에너지 하베스팅을 필요로 하지 않는다. 센서에 전원이 다시 공급되면 사용자의 개입이나 시스템 리셋 없이도 곧바로 회전 수 판독이 가능하다.

시스템 설계를 간소화하는 통합 솔루션

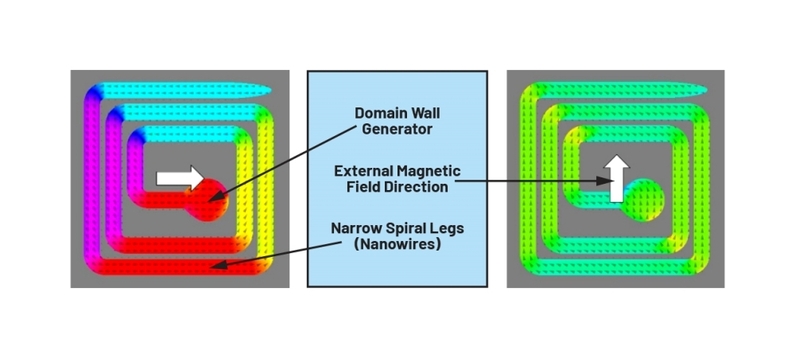

그림 2는 ADMT4000의 상위 수준 블록 다이어그램으로서, 앞서 설명한 GMR 다회전 센서와 고정확도 AMR 각도 센서에 신호 컨디셔닝 IC를 통합해 통상 ±0.25°의 정확도로 46회전, 즉 16,560°의 움직임을 측정할 수 있는 솔루션을 제공한다.

통합 신호 컨디셔닝 IC는 고조파 캘리브레이션 같은 보다 향상된 기능을 구현할 수 있게 함으로써 자기적 및 기계적 허용오차로 인해 발생하는 오차를 제거한다. ADMT4000은 SPI나 SENT 인터페이스를 통해서 절대 46회전(0°~16,560°까지) 디지털 출력을 제공한다. 그림 3에서 보이는 것처럼, ADMT4000은 회전 샤프트에 탑재되는 쌍극 자석 맞은편에 설치된다.

ADI는 자기 설계 전문성이 부족한 사용자라 하더라도 ADMT4000을 손쉽게 도입하도록 하기 위해 자기 레퍼런스 디자인을 준비하고 있다. 이 레퍼런스 디자인은 코어 자석 설계를 포함하는 것과 함께 표유 자기장에 대한 우수한 내성과 견고성을 지원하도록 설계되고 있어 사용자는 이 센서를 가혹한 환경에서도 작동시킬 수 있다. 표유 자기장은 전류가 와이어를 통해서 전달되는 곳에서 여러 요인에 의해서 발생될 수 있고, 특히 전기 모터나 액추에이터 가까이에서 사용할 때 그럴 수 있다.

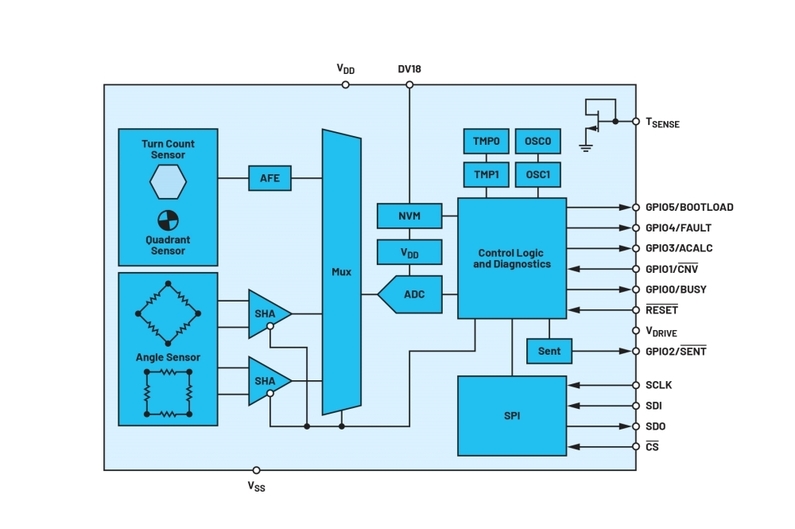

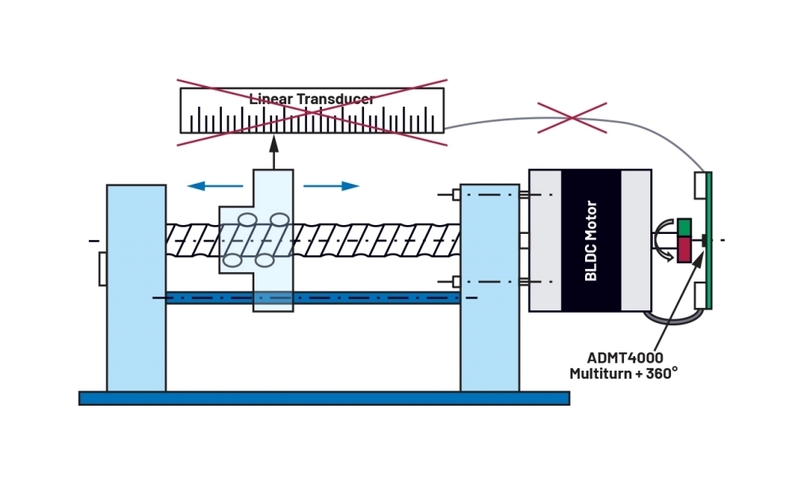

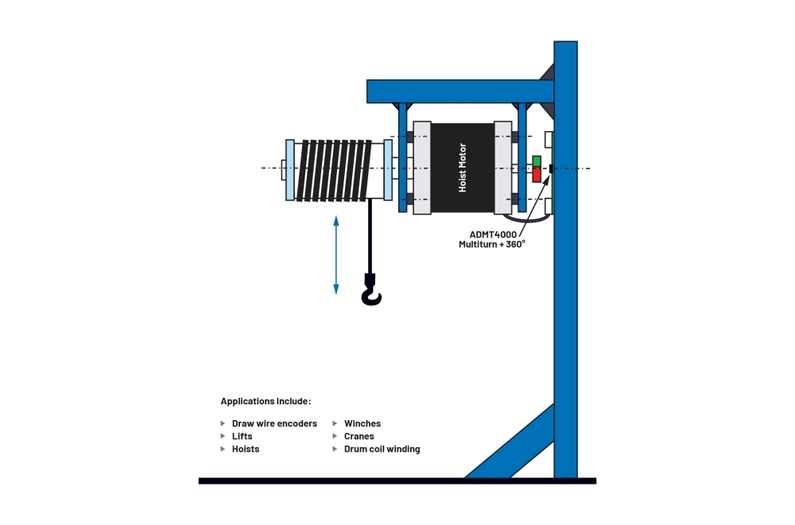

ADMT4000은 정전이나 파워다운 시 로봇 및 코봇의 팔 관절 위치를 추적하는 사례 등 다양한 산업용 애플리케이션에 유용하게 활용할 수 있다(그림 4). 또 다른 산업용 애플리케이션으로서, 산업 자동화, 머신 툴, 의료 장비 애플리케이션에서 x-y 테이블의 절대 및 TPO 추적을 들 수 있다(그림 5). 또 다른 회전 대 선형 애플리케이션으로는 전원을 켰을 때 코일, 드럼, 스풀, 릴, 호이스트, 윈치, 리프트의 회전 수(그림 6), 또는 파워다운이나 정전 시에 움직임 추적 등이 있다.

ADMT4000의 TPO 위치 감지는 차량용 애플리케이션에도 유용하게 활용할 수 있다. 여기에는 트랜스미션 액추에이터(그림 5), 스티어 바이 와이어를 포함한 EPS(electrical power steering, 그림 7), 파킹 록 액추에이터, 기타 범용 액추에이터, 그리고 좌석 벨트 리트랙터(그림 8) 등이 포함된다.

ADMT4000의 크기, 가격대, 동작 온도 범위는 차량 및 산업 영역에서 안전에 민감한 애플리케이션에 다양하게 적용될 수 있다. 안전을 중시하는 차량용 애플리케이션은 ISO 26262 표준과 특정한 ASIL 요건을 충족해야 한다. ADMT4000은 ASIL-QM이나 ASIL-B(D)로 제공되므로 높은 수준의 ASIL 또는 SIL 기능을 필요로 하는 애플리케이션 및 그렇지 않은 애플리케이션 모두에 사용할 수 있다.

맺음말

최초의 통합적 TPO 다회전 위치 센서로서 ADMT4000은 시스템 설계의 복잡성을 크게 낮출 뿐 아니라, 더 작고 가벼운 솔루션을 설계하게 하며 시스템 비용도 줄여준다. ADMT4000을 사용하면, 자기 설계 전문가가 아니더라도 현재의 애플리케이션에 다양한 혁신 기능을 손쉽게 추가할 수 있으며, 많은 새로운 애플리케이션을 구현할 수 있을 것이다.

헬로티 서재창 기자 |