아시아 기계·제조 밸류체인 고도화는 ‘현재진행형’

‘제26회 아시아 기계&제조 산업전(AMXPO 2025)이 지난 9월 23일부터 나흘간 경기 고양시 전시장 킨텍스 제1전시장에서 열렸다. AMXPO는 국내 ‘국제인증전시회(AKEI)’ 인증을 받은 종합 제조 기업 간 거래(B2B) 전시 플랫폼이다. 지난 1977년 ‘제1회 한국기계전’부터 ‘한국기계전·한국산업대전’을 거쳐, 지난해부터 통합·리브랜딩했다.

‘기계산업의 새 커뮤니티’를 표방한 올해 행사는 ▲금속가공관 ▲스마트팩토리관 ▲소재·부품관 ▲에너지플랜트관 등 4개 전문관으로 구성됐고, 규모는 13개국 149개사 660부스로 펼쳐졌다. 다양한 전문관이 배치된 만큼, 절삭·성형·계측에서 로보틱스·비전·디지털 전환(DX) 솔루션에 이르는 제조 밸류체인을 한 바퀴에 담았다.

이 가운데 핵심 의제는 ‘전통 기계 × 디지털 제조’의 접점이다. 이를 반영해 수명주기관리(PLM)·제조실행시스템(MES)·전사적자원관리(ERP) 등을 비롯한 디지털 트윈(Digital Twin), 인공지능(AI) 및 데이터 주도 제조가 만났다.

부대행사도 실전형으로 채웠다. 개막식과 ‘기계·로봇산업 발전 유공 포상’에 더해, ‘Tech X Stage 세미나’, ‘INSIGHT CONNECT 2025 × AMXPO’, '해외 바이어 1:1 B2B 매치메이킹' 등이 전시장 안에서 함께 이어졌다.

로봇 경쟁력·활용법 ‘뿌리’ 제시한 AMXPO 2025...정밀 부품부터 품질 혁신법까지

AMXPO 2025 현장에서 로보틱스 분야는 단연 눈길을 끌었다. 산업용 로봇, 협동 로봇(코봇) 등 로봇 기체와 제조 라인 내 각종 공정의 효율성을 높이는 실제 데모가 한자리에 펼쳐졌다. 물류·가공·조립 등 다층적 공정을 지원하는 다양한 솔루션이 이들이다. 특히 로봇과 머신비전(Machine Vision) 기술을 결합한 융합 품질검사 시스템은 불량률을 낮추고 데이터 기반의 생산 관리로 이어지는 미래 공정을 제시했다.

로봇의 성능을 받쳐주는 핵심 부품군도 대거 출품됐다. 감속기·드라이버·모터·컨트롤러 등 풀 스택 솔루션이 참관객의 눈길을 사로잡았다. 해당 기술은 ‘로봇 부품 기술 내재화’의 흐름을 보여줬다. 이는 각종 로봇 폼팩터의 정밀도·안정성을 높이는 기반이자, 국내 로봇 밸류체인의 경쟁력을 좌우하는 핵심 요소로 평가받았다.

< 나라드라이브 > 감속기·커플링 풀 라인업 ‘장착’...정밀 구동의 토대 제시

서보모터와 로봇 구동계를 잇는 핵심 부품군, 감속기·커플링 솔루션을 대거 선보인 나라드라이브다. 부스 한편에는 NP·NPR·NF·NFR 시리즈 등 서보모터용 플래닛 기어 감속기가 전시됐다.

직결형, 앵글형, 플랜지 고정형 등 다양한 구조로 구성된 이 라인업은 토크·강성 등 강조한다. 특히 기계 시스템 간 틈새·유격을 뜻하는 백래시(Backlash)를 최소화한 기술력을 차별화 포인트로 내세운다. 특히 NFR 시리즈는 앵글형 구조로 협소한 공간이나 다관절 로봇 관절부에도 쉽게 적용할 수 있어 참관객의 관심을 받았다.

커플링(Coupling) 전시 세션도 마련됐다. 디스크(DISC)·조(JAW)·헬리컬(HELICAL)·올덤(OLDHAM) 등 타입이 한데 전시됐다. 0.1~320Nm의 각기 다른 토크 범위와 3~45mm에 이르는 축경 범위에 대응하는 풀 라인업을 선보였다.

사측은 이번에 전시된 제품군들에 대해 고토크 대응력, 높은 비틀림 강성, 낮은 관성 특성으로 정밀 로봇 모션 제어와 자동화 설비의 안정적 동작을 지원한다고 강조했다. 현장 관계자는 “감속기와 커플링은 로봇 동작의 정밀도와 수명을 좌우하는 부품”이라며 “나라드라이브는 다양한 제품군을 통해 로봇 및 산업 설비 고객이 원하는 조건에 맞춤 대응한다”고 설명했다.

< 잘만정공 > ‘구동 부품의 백화점’ 로봇 관절에 특화된 모션제어 패키지

잘만정공 부스는 전시 테이블 자체가 카탈로그였다. 커플링, 샤프트, 정밀 커넥터 등 자사 주요 구동계 부품이 한눈에 들어오도록 빼곡히 배치했다. 특정 시리즈를 앞세우기보다 전 라인업을 총망라해 보여주는 방식으로, 참관객은 짧은 동선 안에서 회사의 기술 스펙트럼을 자연스럽게 이해할 수 있었다. 회사의 이 같은 전시 전략은 ‘라인업의 폭과 깊이로 승부한다’는 메시지를 강조한 것이다.

특히 로보틱스와 직결되는 부품군을 강조했다. 고토크 대응이 가능한 정밀 커플링은 산업용 로봇의 관절 구동부에서 흔들림 없는 동작을 지원하고, 고강성 샤프트 커넥터는 코봇의 반복 동작에서도 정밀도를 유지하도록 설계됐다. 이 외에도 각종 자동화 설비와 반도체 장비에 적용되는 커넥터류까지 다양하게 전시됐다.

부스에서 강조된 또 하나의 메시지는 맞춤형(Customized) 설계 대응력이다. 정형화된 규격품뿐 아니라 사용자 설계 요구에 맞춘 제작 사례가 함께 소개됐다. 이는 로봇 관절부의 제한된 공간, 특정 토크 조건 등 다양한 산업 현장의 까다로운 수요에 대응할 수 있다는 의미를 제공한다.

잘만정공 관계자는 “최근 로봇 및 자동화 장비 시장은 ‘표준화된 부품’과 ‘특수 목적 맞춤 부품’의 투트랙 수요가 동시에 늘고 있다”며 “이번 전시회에서 로봇부터 반도체까지 이어지는 ‘정밀 구동 부품 생태계’를 선보였다”고 말했다.

< 주강로보테크 > “그리퍼로 공정을 엮다”...각 기술 융합 데모 총망라

주강로보테크는 부스를 ‘그리퍼(Gripper) 허브’로 꾸렸다. 자사 전동·공압 그리퍼를 중심에 두고, 두산로보틱스·현대로보틱스·화낙·한화로보틱스·유니버설로봇 등과의 다양한 공정 융합 데모를 연속 시연했다. 이는 ‘브랜드 불문 호환성’을 내세워 온 주강로보테크의 전략이 전면에 드러난 대목이다.

[두산로보틱스 존] 말랑한 소재 파지

말랑한 물체를 코봇이 안전하게 집어 옮기는 장면이 펼쳐졌다. 주강로보테크 전동 그리퍼는 그립 압력과 속도를 세밀하게 제어해 변형 없이 이송했고, 실제 식품 포장 라인에서 요구되는 손상 최소화 시나리오를 그대로 구현했다. 두산로보틱스와 협업한 이 데모는 위생·안전 공정에 최적화된 파지 기술을 시연했다.

[현대로보틱스 존] 도넛형 링 파트 이적재

▲ (촬영·편집 : 헬로티 최재규 기자)

협대로보틱스 산업용 로봇 팔 말단에 주강로보테크 그리퍼를 장착하고, 도넛 모양의 링 파트를 집어 옮겼다. 이 부품은 형태상 슬립이나 흔들림이 잦은데, 주강로보테크 그리퍼는 자세 보정과 안정적 파지로 반복 작업을 수행했다. 이는 자동차·기계 가공 라인 등에서 요구되는 정밀 이송 신뢰성을 강조하는 사례다.

[화낙 × ROBOTSON 존] F&B 자동 튀김 공정

화낙 코봇은 주강로보테크의 식음료(F&B) 분야 자회사 ‘로보슨(ROBOTSON)’의 F&B 자동화 솔루션 ‘프라이닉(FRYNIC)’과 결합했다. 바스켓 투입, 타이머 제어, 완제품 배출까지 일련의 튀김 공정을 로봇이 맡았다. 이때 주강로보테크 그리퍼가 바스켓을 안정적으로 잡고 움직였고, 프라이닉은 자동 온도·시간 제어 시스템을 통해 조리 품질을 일정하게 유지했다. 주강로보테크·로보슨·화낙 3자 협업은 로봇 기술이 주방 현장까지 확장되는 미래 가능성을 제시했다.

[한화로보틱스 × 에이딘로보틱스 존] 힘·토크 센서 융합

▲ (촬영·편집 : 헬로티 최재규 기자)

한화로보틱스 코봇과 결합한 주강로보테크 그리퍼의 끝에는 로봇 센서 기술 업체 에이딘로보틱스의 제품이 장착됐다. 그리퍼 말단에 장착돼 접촉 위치와 힘의 분포를 감지하는 ‘택타일 센서(ATT)’가 주목받았다. 이 구성은 로봇에 가해지는 힘·토크를 실시간 감지해 삽입·정렬·미세 파지 같은 난도 높은 작업을 안정화한다. 시연에서는 로봇 팔 종단장치(EoAT)와 센서 융합 기술이 로봇 작업 정밀도를 얼마나 끌어올릴 수 있는지 보여줬다.

[유니버설로봇 존] 자동 툴 체인지(ATC) 시연

▲ (촬영·편집 : 헬로티 최재규 기자)

유니버설로봇의 코봇은 주강로보테크 오토 툴 체인저(Auto Tool Changer)를 이용해 세 가지 그리퍼를 순차로 교체했다. 로봇이 스스로 그리퍼를 끼웠다 뺐다 하면서, 소재·형상별로 최적 파지를 자동 전환하는 멀티툴 워크셀(Multi-tool Workcell) 시나리오를 연출했다. 공정 전환마다 사람이 개입할 필요가 없다는 점에서, 무인화·다품종 생산 대응력을 상징하는 데모다.

이처럼 주강로보테크는 자사 차별화 포인트로, EOAT 자체 포트폴리오와 다브랜드 호환성을 앞세운다. 전동·공압 그리퍼, 슬라이드·로터리 실린더, 오토 툴체인저 등 EOAT 풀셋으로 로봇 브랜드와 공정을 꿰어 하나의 셀로 만드는 데 유리하다는 주장이다. 회사 측은 공개 자료에서도 전동·공압 그리퍼, ATC 등 EOAT 라인업을 핵심으로 제시한다.

또 하나의 축은 사업군의 확장성이다. 자회사 로보슨을 통해 매장·주방 도메인으로 로봇 적용 범위를 넓힌다. 본체인 주강로보테크는 그리퍼·EOAT 표준화로 제조·물류 라인의 셀 구축을 뒷받침한다.

< 지지엠 > 정밀 모션 구동, 로봇 밸류체인의 ‘숨은 동력’

지지엠은 소형 정밀 모터 라인업을 공개했다. 부스 전면에 배치된 제품군은 기어드 모터, AC·DC 모터, 브러시리스 DC(BLDC) 모터 등이다. 이들은 로봇 구동부와 자동화 장치의 기본 토대가 되는 솔루션이다.

특히 로봇의 관절부·이송축에서 요구되는 정밀 제어와 반복 신뢰성에 초점을 맞췄다. 감속기·그리퍼 같은 메커니즘이 직접 힘을 발휘하려면, 그 이전 단계에서 모터의 안정적 토크 전달이 전제돼야 한다. 지지엠은 이를 위해 고정밀 기어드 모터 라인업을 확충했고, 현장에서는 저소음·고내구성을 앞세운 BLDC 기반 신제품도 선보였다.

또한 제어기와 결합된 통합 드라이브 솔루션을 통해 로봇·FA 장비 제작사 입장에서 바로 적용 가능한 패키지화된 모션 제어를 강조했다. 이는 중소 제조업체들이 별도 개발 없이도 자동화 설비에 곧바로 통합할 수 있다는 점에서 경쟁력을 높여준다.

관계자는 “로봇 시장이 고도화될수록 핵심 부품의 국산화와 안정성이 더 중요해진다”며 “지지엠의 정밀 모터 기술은 산업용 로봇, 코봇뿐 아니라 물류 자동화, 의료기기, 반도체 장비 등 다양한 응용 분야로 확산할 수 있다”고 설명했다.

< 하이젠알엔엠 > “액추에이터로 확장하는 로봇의 미래”

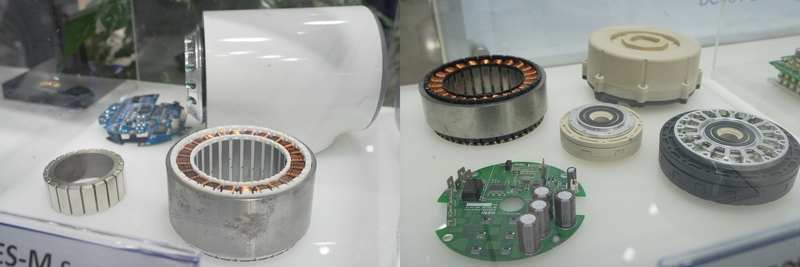

하이젠알엔엠은 올 전시장에서 로봇의 ‘근육’이라 할 수 있는 액추에이터 시리즈를 대거 공개했다. 특히 NOAH(Next Generation On-demand Actuator by HigenRNM) 시리즈는 인너 로터, 아우터 로터, 축방향 자속형(AFPM) 등 세 가지 타입으로 전개된다. 이로써 로봇 형태와 관절 구조에 맞춰 유연하게 적용할 수 있다는 것이 사측 설명이다. 전시 현장에서는 이 구동계가 향후 휴머노이드 로봇(Humanoid Robot)에 탑재돼, 사람과 유사한 움직임을 구현할 것임을 암시했다.

또 다른 핵심은 ‘ARES-M 시리즈’다. 이는 드라이브·모터·감속기를 일체화한 중공형 스마트 액추에이터다. 산업용 로봇과 코봇에 최적화된 설계를 제공한다. 위치·속도 제어 정밀도 제고를 위해 센서를 두 겹으로 적용하는 ‘듀얼 피드백(Dual Feedback)’ 방식을 차용해 정밀도·안정성을 강화한 점도 차별화 포인트다.

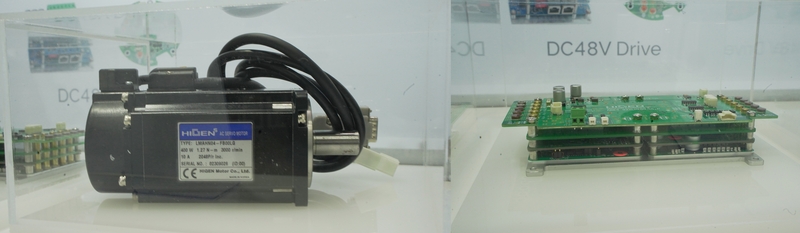

여기에 웨어러블 로봇용 액추에이터 라인업도 함께 제시했는데, 경량·고효율 설계로 의료 재활, 산업 안전, 군사 특수목적 로봇까지 적용 가능성을 열어뒀다. 더불어 무인운반차(AGV)·자율주행로봇(AMR) 전용 저전압 서보모터·드라이브 솔루션도 내놨다. DC 48V 기반 고효율 구동 모듈을 통해 물류·서비스 로봇까지 포트폴리오를 확장하는 모습이다.

사측 관계자는 “휴머노이드 로봇에서 웨어러블, 그리고 자율주행 물류로 이어지는 풀 스펙트럼 로봇 구동 생태계를 압축적으로 소개했다”며 부스 콘셉트를 설명했다.

< 이즈소프트 > 코봇에 3D 스캐너 얹어 ‘품질 혁신 셀’ 구현

▲ (촬영·편집 : 헬로티 최재규 기자)

이즈소프트는 화낙 코봇에 3차원(3D) 스캐닝 모듈을 장착한 자동 품질검사 셀을 선보였다. 검정색 프레임 구조물은 다수의 카메라와 레이저 패턴 투사 모듈을 통합한 복합형 3D 스캐너다. 로봇 관절 움직임과 동기화돼 부품 형상을 다양한 각도에서 실시간으로 캡처한다.

전시 현장에서는 알루미늄 부품을 스캔하고 그 결과를 컴퓨터지원설계(CAD) 모델과 즉시 비교해, 오차 분포를 시각화하는 과정이 디스플레이에 구현됐다. 참관객은 이러한 시연을 통해 기술적인 메커니즘을 이해했다. 이는 정밀 치수와 공차를 즉각 판정하는 차세대 비전 검사로 주목받았다.

휴대용 3D 스캐닝 솔루션 업체 크레아폼(Creaform)의 국내 파트너 이즈소프트는 핸디스캔(HandySCAN)·메트라스캔(MetraSCAN) 등 기존 3D 레이저 스캐너 라인업을 국내 시장에 전파하고 있다.

이번 전시에서는 이를 로봇 자동화와 융합한 실전형 데모로 확장했다. ▲스캐닝 ▲CAD 대비 ▲오차 맵핑 ▲양불 판정으로 이어지는 검사 흐름을 하나의 작업 사이클로 구현한다. 이를 통해 검사 속도를 높이고 숙련자 의존도를 낮출 수 있는 것으로 알려졌다.

또한 결과 데이터가 곧바로 디지털화돼, 품질 이력 관리와 트렌드 분석으로 연결되는 새로운 사이클을 만들어낸다. 이 점에서 스마트 팩토리(Smart Factory) 구축과 디지털 트윈(Digital Twin) 기반 제조 등에 적용 가능성을 시사한다.

헬로티 최재규 기자 |