[헬로티]

최근 자동차 전장화가 다양화·가속화되면서 PCB의 새로운 패러다임 전환이 필요하게 됐다. 지금까지 자동차용 PCB는 정보통신과 오디오, 계기판용 수요가 대부분이었지만 2000년대 이후 ECU, ABS 등 자동차 구동기능 부문의 전장화로 수요가 크게 증가하고 있다.

일반적으로 자동차용 PCB는 Low technology에 속해 싸구려 PCB란 인식이 팽배했던 것도 사실이다. 그러나 Lead free, 자동차의 42V전압, LED 채택, 전장시스템의 통합화, 지능형 반도체 탑재 등으로 Thermal management의 필요성이 크게 대두되면서 자동차용 PCB의 요구 특성이 전혀 다른 특수한 사양으로 바뀌게 된 것이다. 이미 일반 FR4 재질 특성으로는 PCB의 신뢰성을 보증할 수 없게 됐다.

지난 3월 17일 미국 라스베이거스 컨퍼런스 센터에서 최근 큰 이슈가 되고 있는 TOP 6 생산 불량 및 이슈에 대한 Professional development 과정의 세미나가 IPC APEX EXPO 주최로 개최됐다. 이 문제들은 현장에서 가장 빈번하게 발생하는 불량들이므로 구체적으로 살펴보고 대안을 강구하고자 한다.

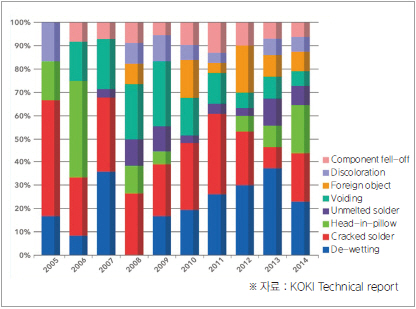

그림 7은 일본 Soldering Solution 업체인 KOKI사가 기술지원을 위해 발표한 내용으로 ‘2005년 이후 10년간의 불량분석 Trend’를 나타내고 있다.

▲ 그림 7. Trend of the Defect Analysis Request

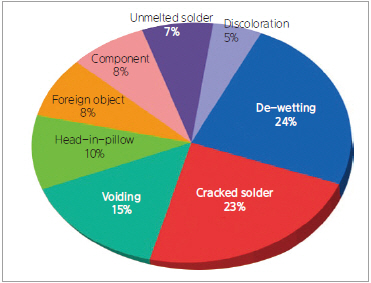

2005년 De-wetting, Cracked solder, Head in pillow, Discoloration 등 4가지에 불과했던 불량이 2014년에는 Voiding, Foreign object, Un-melted solder, Component fell off 등 4가지가 추가되며 주요 불량은 8가지로 배나 증가했다. 특히 2007년 이후 불량요소가 증가한 것으로 볼 때 Lead free solder 채택 이후 PCB의 표면처리와 솔더링 조건의 변화, CSP 등 부품의 소형화와 PCB PAD의 미세회로화, 회로 밀도의 증가 등으로 SMT 환경이 변화되고 있음을 보여주고 있다. 그림 8은 지난 10년 동안의 불량률 데이터를 종합한 것으로 De-wetting과 Cracked solder, Voiding, Head in Pillow가 전체 불량의 72%를 차지하고 있음을 알 수 있다.

▲ 그림 8. Ratio Defect Cause(2005?2014)

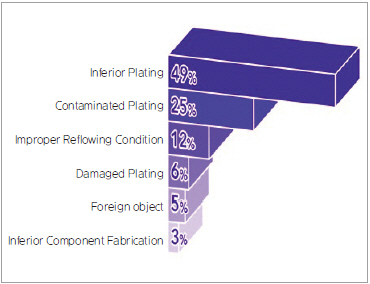

그림 9는 De-wetting 불량의 원인을 분석한 내용인데 49%가 열악한 도금, 25%가 오염된 도금, 12%가 부적합한 Reflowing 조건으로 PCB 표면처리의 중요성을 부각시키고 있다. 주요 이슈로 떠오른 불량 역시 대동소이하지만 자동차 고장과 PCB 관련 불량들에 대해서 살펴본다.

▲ 그림 9. De-wetting by Cause

① PCB pad cratering(vs. pad lifting)

② BGA head-on-pillow defect

③ Open or insufficient solder joints

④ Copper dissolution issues

⑤ Lead-free through-hole barrel filling

⑥ PCB black-pad issues

⑦ Tin Whisker issues

⑧ CAF, ECM, Corrosion issues

① PCB pad cratering과 pad lifting

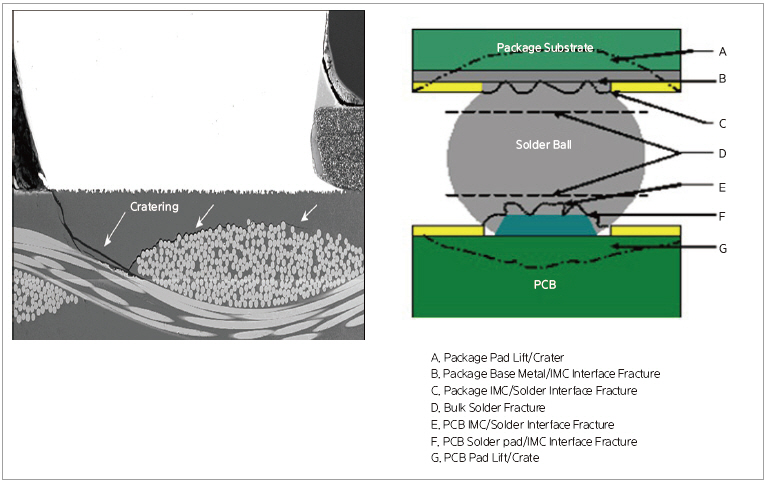

PAD Crater(패드 분화구)는 부품이 접속된 패드 아래의 PCB 라미네이터 부분의 기계적 균열을 의미한다. 균열은 지나친 기계적 응력 또는 기계적 사이클시험 후에 자주 발생하는데, 간혹 리플로우나 테스트, 취급 등 제조과정이나 기계적 스트레스를 받는 사용 환경에서도 나타난다.

▲ 그림 10. pad cratering

PAD Craters, PAD Lifting은 접속 회로 또는 via 홀 기능을 할 수 없게 하며, 이런 결함은 쉽게 수리할 수 없기 때문에 발견되면 스크랩으로 버릴 수밖에 없어 장기적으로 신뢰성 문제를 일으키게 된다. 어떤 균열은 즉시 전기적 고장의 원인으로 나타나지 않아 기능 테스트에서 놓칠 수도 있다. 따라서 현장에서 고장이 발생할 가능성이 있어 보증비용 증가와 책임 문제 등이 뒤따르게 된다.

◇ 대안 : PAD Cratering을 평가하는 가장 좋은 방법으로는 휨 테스트(Bending testing: 4point, spherical), 충격 시험(Shock: Drop, high-G), 진동시험(Vibration), 온도 사이클링 시험(Temperature Cycling)이 있다. 그러나 제품 또는 조립 수준 시험은 비용과 시간이 많이 소비되고, PAD Crater를 보증할 수 없다. 따라서 PCB 재료를 선택할 때 시험을 통해 보증된 재료를 사용토록 하고, Bare PCB의 시험을 통해 사전에 신뢰성을 확보해야 한다.

▲ 그림 11. PAD Lifting

② BG A head-on-pillow defect

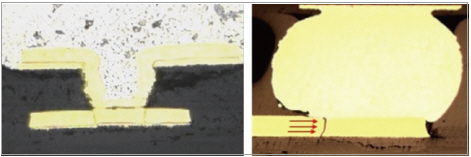

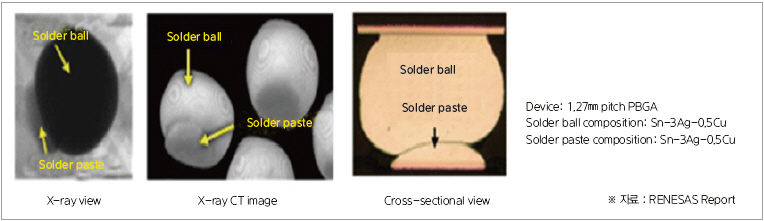

SMT 프로세스에서 리플로우를 할 때 솔더 페이스트(Solder paste)와 BGA/CSP의 솔더 볼(Solder ball)이 용융돼 합금이 되지 않고 베개에 머리를 누인 것과 같은 형태의 납땜 불량이 발생(그림 13)하는 현상을 Head on pillow 또는 Head in pillow라고 한다.

▲ 그림 12. Micro via hole and BGA pad Craters

▲ 그림 13. Head on Pillow- Solder ball Failure

이 같은 이슈는 일반 소비제품, 통신, 자동차, 방위산업용 기판 등 산업의 구분을 넘어서 발생하고 있다. 발생 요인에는 여러가지가 있겠지만 부품과 PCB의 휨 문제와 BGA/CSP의 Ball 평면성 문제, 그리고 부품 코팅의 지나친 산화 또는 오염된 부품으로 인한 non-wetting 등이 원인이 될 수 있다. 이 문제는 단지 Lead free SMT뿐만 아니라 Sn-Pb SMT에서도 부품이나 PCB의 휨을 증가시키는 높은 납땜 온도에서 발생되는 것으로 나타났다.

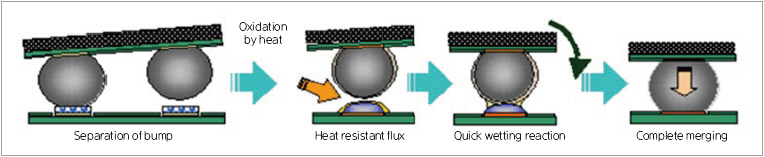

한편, Head on Pillow 결함을 줄이기 위해 높은 내열성으로 빠르게 Wetting이 되도록 Flux의 활성 특성을 지속하는 솔더 페이스트 내의 Flux 배합이 개발됐다. KOKI는 BGA부품시험 차량뿐만 아니라 Head in Pillow 분석에 시험 방법과 함께 개발된 솔더 페이스트와 BGA/CSP 솔더 볼의 상호작용을 평가했다. 여기서는 Head in Pillow 결함의 다른 요인들로 인쇄된 솔더 페이스트의 양, 부품 실장과 리플로우 프로파일, Bare 기판과 부품의 평면성이 검토됐다.

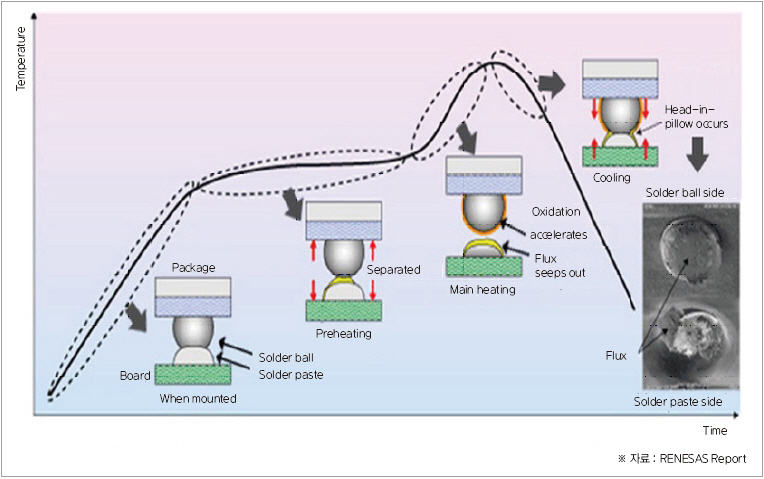

그림 14의 Head in Pillow 불량의 가상 체계에서 보여주는 것처럼 패키지 또는 PCB는 가열되면 휨이 발생된다. 예열처리에서 왜곡이 클 경우 솔더 볼 및 솔더 페이스트를 당기게 되므로 분리하게 된다. 주 가열 공정에서 가열 상태가 계속되면 고온으로 인해 표면 산화가 빠르게 진행된다. 동시에 솔더 페이스트로부터 Flux가 밖으로 스며 나와 표면을 커버할지라도 Flux의 활성을 상실하는 경우 휨은 냉각 과정에서 반전할 때 솔더 볼이 접속해도 Flux솔더 표면의 산화막을 제거할 수 없게 돼 냉각과정에서 Head in Pillow 불량이 발생하게 된다.

▲ 그림 14. Head in Pillow 불량의 가상체계도

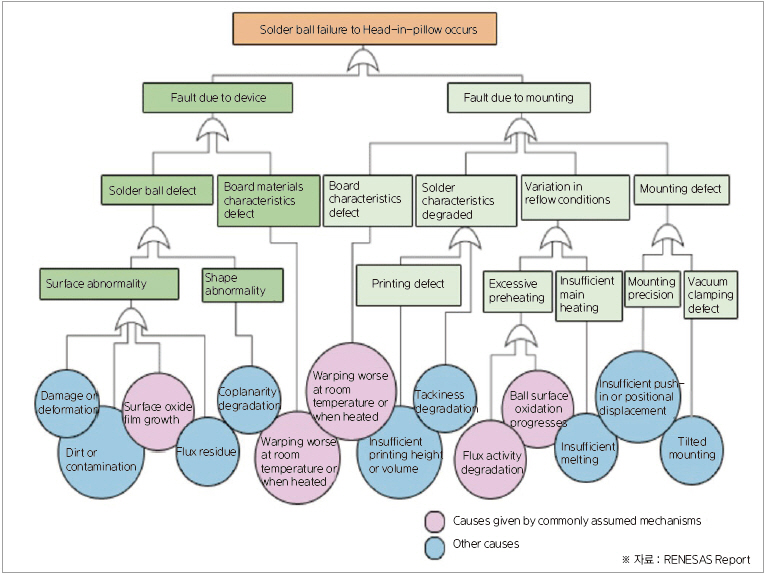

◇ 대안 : 그림 15와 같이 PCB의 재료 특성, 솔더의 특성 저하, 납땜 조건의 변수, 솔더 볼 불량, 실장 불량 등이 주요 요인으로 분석되고 있다. 대안으로는 크게 3가지가 있다. 첫째는 PCB의 휨을 줄일 수 있는 High Tg, Low CTE 재질의 재료 선택이다. 일본 CMK의 경우 자동차용 PCB를 위한 휨 없는 PCB를 선보이고 있다. 두 번째로, 높은 내열성을 지닌 Flux 선택이 필요하다. 산화로부터 솔더 페이스트와 BGA bump를 보호하기 위해서는 고열에서 장시간 지속적으로 활성 강화된 Flux를 선택해야 한다. 마지막으로, 빠른 wetting 반응 속도를 위해 BGA bump의 노출 시간을 감소하고 솔더 페이스트와 BGA bump의 결합과 용융을 위해 충분한 시간이 확보돼야 한다.

▲ 그림 15. Head in Pillow 불량의 Fault Tree Analysis

▲ 그림 16. Trouble shooting for Head in Pillow

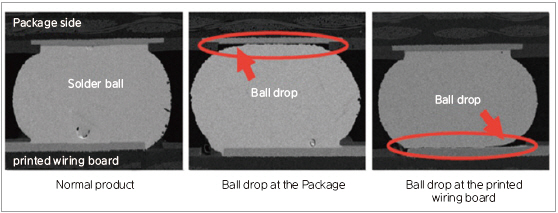

③ Open or insufficient solder joints

솔더 접합부의 분리(볼 드롭: Ball drop) 결함의 특성은 솔더 볼이 접속되는 BGA land 또는 PCB pad에 솔더 조인트의 둥글게 나타나는 접합부분의 솔더 볼이 떨어지는 현상이다. 그림 17에서 BGA land와 솔더 볼 사이에 발생한 볼 드롭 현상의 샘플을 보여준다.

▲ 그림 17. 볼 드롭 접합부의 분석 사진

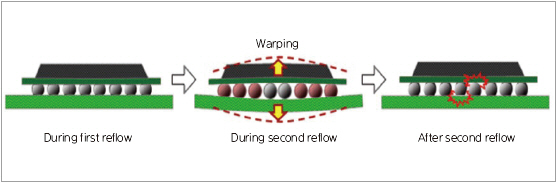

그림 18은 볼 드롭이 생성되는 메커니즘이다. 정상적인 접합에도 불구하고 첫 번째 리플로우 작업에 의해 형성된 경우에는 두 번째 리플로우 작업에서 볼 드롭 현상의 생성을 초래한다. 두 번째 리플로우 작업에서 솔더 볼은 표면부터 용융된다. 만약, PCB 또는 패키지에 어떤 휨이 발생하면 스트레스는 조인트 간격 퍼짐 방향으로 적용된다. 이 힘은 아직 녹지 않은 중앙부위 솔더 볼에 집중된다. 이 상황에서 솔더 볼의 중앙부분은 고체 단계로부터 고체 플러스 액상단계의 부위로 전환된다. 접합이 구속력을 잃고 동박 랜드 위에 금속간 화합물(IMC)이 가깝게 발생해 즉시 분리가 된다. 추론해 보면 솔더 볼의 용융이 진행되고 솔더 볼이 떨어지므로 둥근 모양으로 나타나는 것이다.

▲ 그림 18. 볼 드롭의 발생 메커니즘(가상)

패키지 또는 PCB는 리플로우 솔더링 중에 휨이 증가한다. 첫 번째, 두 번째 리플로우 작업 사이에 패키지나 PCB의 둘 중 하나가 습기를 흡수할 경우, 또는 리플로우 온도가 높을 경우 휨이 증가해 볼 드롭으로 접속을 약화시킨다.

▲ 그림 19. 솔더 조인트 joint open 불량

◇ 대안 : 볼 드롭 현상 방지를 위한 방법은 다음과 같다. 첫째 실장 후에 다시 용융하는 것을 피해야 한다. 패키지의 솔더링은 단 한번만 수행하고, 리플로우의 재작업은 피해야 한다. 둘째, 리플로우 분위기는 대기 리플로우를 사용하는 경우 납땜성 개선을 고려해 N2(질소)로 전환한다. 셋째 중복 리플로우 작업의 수행, 패키지와 PCB 보관 시 첫 번째 리플로우부터 마지막 리플로우 작업까지 수분 흡습을 방지한다. 여러 번 리플로우 작업을 수행하는 패키지를 위해 두 번째 리플로우 작업은 허용범위의 저온으로 줄인다.

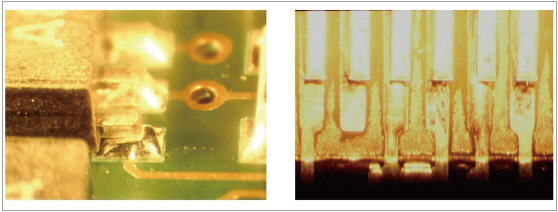

‘Solder joint open’은 솔더가 PCB패드나 부품 리드 한 면에만 습윤돼 전기적으로 접속되지 않는 상태를 의미한다. 가능한 요인으로는 PCB PAD 표면이나 부품 리드의 오염 및 산화로 인한 리플로우 땜납 불량과 SOICs, PLCCs, QFPs 부품의 리드 평면성 또는 인쇄된 솔더 페이스트의 높이가 균일하지 않아서 발생하는 시소 현상으로 리플로우 시 Rock and roll 문제로 발생할 수 있다.

한편, 솔더 페이스트가 충분하게 활성되지 않거나 적합하지 않은 리플로우 프로파일로 리플로우 온도가 기판 모든 표면까지 미치지 못할 경우, 솔더 페이스트의 양(Volume)이 충분하지 않을 때 솔더 조인트 오픈 불량이 발생할 수 있다.

김희경 _ 모리아코리아 대표

Copyright ⓒ 첨단 & Hellot.net