ⓒGetty images Bank

최근 전자기기의 전력 수요가 커지면서 실행시간을 늘리기 위해 배터리 용량이 커지는 추세에 있다. 이때 USB 3.x를 이용하여 추가 전력을 허용하게 충전기의 입력 전류 한계를 높이면, 더 많은 충전 전류가 공급되어 보다 빠른 충전이 가능하다. 하지만 충전기가 열로 방산하는 손실이 커진다는 단점이 있다. 이 글에서는 듀얼 충전기를 사용한 열 관리 방법을 살펴본다.

충전용 배터리를 사용하는 전자기기의 전력 수요가 커지면서 실행시간을 더욱 늘리기 위해 배터리 용량이 커지는 추세다.

이때 높은 전력의 벽면 어댑터 및 5V, 9V, 12V에서 더 높은 전류를 공급하는 USB 3.x를 이용하여 추가 전력을 허용하게끔 충전기의 입력 전류 한계를 높이면, 더 많은 충전 전류가 공급되어 보다 빠른 충전이 가능하다. 하지만, 이럴 경우 충전기가 열로 방산하는 손실도 커진다. 지금까지는 충전-컨트롤러 IC를 가진 외부 FET를 꼼꼼히 배치함으로써 PCB 그라운드 평면 전체에 이러한 손실을 분배해왔다.

최근에는 소형 휴대 전자기기에 대한 높은 수요로 인해 IC 제조업체들이 집적 FET(I-FET)와 소형 패키징으로 배터리 충전기 IC를 개발할 수밖에 없었다.

이때 초기 설계 단계에서 열을 고려해야만 이 고전류 I-FET 충전기가 PCB 과열 없이 설계된 충전 전류를 제공할 수 있다.

휴대형 기기의 열을 관리하기 위해서는, 세심한 PCB 레이아웃이 필요하다. 예를 들어, 바닥 열 패드가 노출되어 있는 QFN 패키지의 IC에서 열을 제거하기 위해서는 그 열 패드를 열 포화되지 않은 구리 그라운드 평면에 연결시켜야 하며(내부와 반대로), 가급적이면 노출시키는 것이 좋다.

너무 많은 IC가 인접한 채로 같은 히트싱크 그라운드 평면을 사용하게 되면, 그 평면이 열로 포화될 수 있으며 그에 따라 IC가 과열되어 저전력 열 조절 모드에 들어가거나 셧다운 될 수 있다.

또한 인쇄회로기판(PCB)의 그라운드 평면이 열 포화되면, 그 디바이스의 외부 케이스 온도가 허용할 수 없는 수준까지 상승한다.

이를 방지하기 위해 각각의 IC와 그 인접 그라운드 평면 부분에 열 예산 일부를 할당해야 한다. 열 예산을 할당함으로써, 수 암페어(A)의 전류를 방출하는 작은 풋프린트의 싱글 I-FET 충전기가 디바이스 케이스 온도를 상승시키지 않고 방산할 수 있는 열의 양에 하드 리밋(hard limit)을 설정할 수 있다.

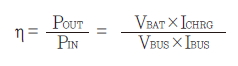

FET가 집적된 벅 충전기의 경우, IC의 효율은 다음과 같다.

그리고 열을 통한 손실은 다음과 같다.

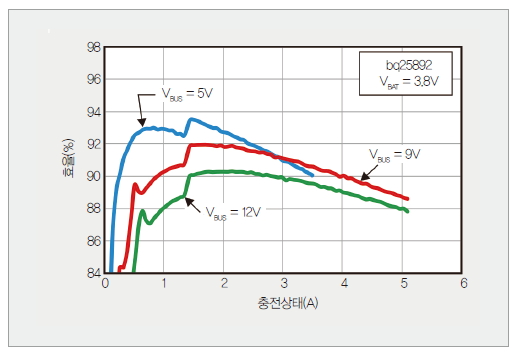

높은 전류에서 이 손실은 내부 FET의 I2R에 의해 좌우된다. 그림 1은 다양한 충전 전류와 입력 전압에서 bq25890와 같은 배터리 충전기의 효율을 보여준다.

그림 1. I-FET 충전기 효율 예

9V 입력 어댑터에서 91% 효율의 배터리 충전기는 다음과 같은 손실로 3.8V 충전 배터리에 3A 충전 전류를 공급하도록 설정되었다.

PL = 3.8V×3A×(1/0.91-1)

이것은 열 1.13W와 같다. 이 충전기 IC는 4개의 레이어, 31mil 두께의 FR-4 보드에 2oz 구리로 납땜되어 있다. 이 패키지의 열 패드는 상위 구리 그라운드 주입구와 내부 및 바닥 레이어 각각의 그라운드 주입구 길을 통과하도록 납땜되었다.

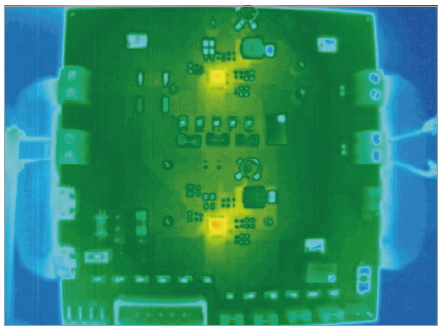

이 구리는 모두 히트싱크 역할을 했다. 그림 2는 4×4mm QFN 패키지의 열 이미지를 보여준다. 여기에서 온도 상승은 IC의 상단 케이스에서 16.1°C였고, 주변온도는 25°C였다. 그림 2에서 냉기는 청색/녹색으로, 온기는 황색으로, 열기는 적색부터 백색까지로 나타난다.

그림 2. 싱글 충전기 동작의 열 이미지(VIN = 9V, VBAT = 3.8V, ICHRG = 3A)

테스트한 PCB에는 그 밖의 다른 전력 소산 IC는 들어 있지 않았다. 따라서 구리 그라운드 영역은 무한 히트싱크와 비슷해져 포화되지 않았다. 이 상태는 IC의 황색 열점 주변의 청색과 녹색으로 증명된다.

이와 똑같은 충전기의 충전 전류를 4.5A까지 50% 높이자, 주변온도 25°C에 비교해 온도가 37°C 상승했다. 이러한 온도 상승은 일부 디바이스에서는 열 예산 범위 내에 들 수 있지만 다른 디바이스에서는 그렇지 않을 수 있다.

외부 FET를 가진 충전 컨트롤러와 동일한 PCB 열 분포 개념을 이용하면, 이른바 듀얼 충전기 구성이라는 2개의 병렬 I-FET 충전기 IC를 사용할 수 있다. 일반적으로 여러 충전기의 배터리-출력 핀들을 병렬 연결하면 안정성 문제가 생긴다.

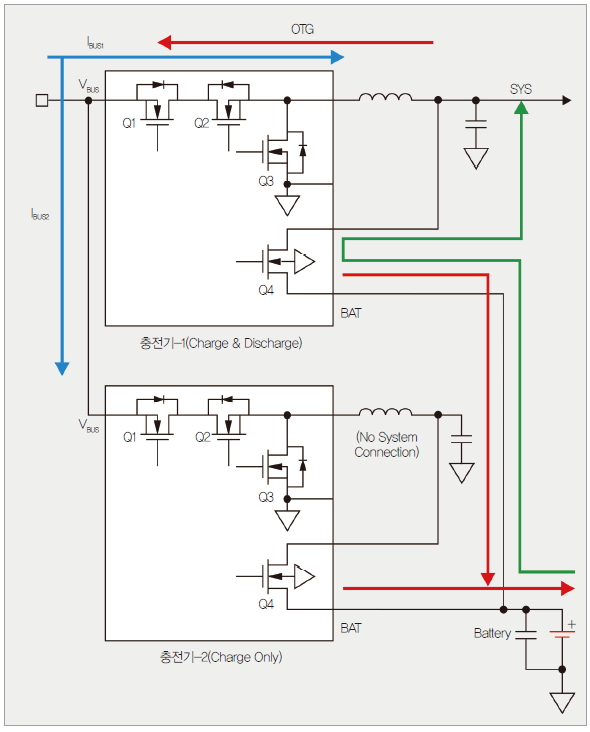

이것은 CC(constant-current) 모드에 있을 때 충전기의 배터리 핀(BAT)이 높은 임피던스 전류 소스의 특성을 갖기 때문이다. CV(constant-voltage) 모드에 있더라도 종단 한참 전인 경우에는, 배터리 핀의 특성은 낮은 임피던스 전압 레귤레이터와 같다. 듀얼 충전기 IC의 병렬 구성이 그림 3에 나와 있다.

그림 3. 듀얼 충전기 IC의 병렬 구성

그림 3의 충전기-1은 충전용으로 구성된다. 그러나 전력 경로를 제공하는 내부 배터리 FET(Q4)가 충분히 낮은 RDS(on)를 가지는 경우, 이 IC는 Q4를 통해 배터리를 방출도 한다.

충전기-2는 오로지 충전용으로만 구성된다. 필요하다면, 높은 임피던스 모드에 대해 충전기-2가 구성된 후 충전기-1만 단독으로 VBUS 위치에서 USB OTG(On-The-Go) 5V 전력 레일을 공급한다. 같은 종단 전압과 전류 설정, 고해상 정밀성에도 불구하고, 각 충전기의 내부 레퍼런스 전압 및 전류의 불일치 때문에, 둘 중 한 충전기는 항상 다른 충전기 앞에서 종결된다.

두 충전기가 모두 같은 종단 전류에 설정되는 경우, 두 충전기는 전하를 종결시키는데 어려움을 겪게 될 것이다.

따라서 한 충전기의 종단 전류(일반적으로 충전기-2)를 다른 충전기(일반적으로 충전기-1)보다 더 높이 설정해야 종단이 원활해진다.

필요한 총 입력 전류가 높은 경우(예컨대, 5V 어댑터에서 ICHARGE>5A인 경우), 병렬 구성의 열 방산이 가장 뛰어나다. 두 입력 핀이 모두 연결돼 있다면, 어느 쪽 충전기도 상호 VBUS 노드 위치에 루프 불안정을 일으키지 않고는 자동 ICO(input-current-limit optimization) 컨트롤 루프를 이용해 최대 어댑터 파워를 추출하지 못한다. 따라서 각 충전기 전류-한계 기능을 그 어댑터 최대 출력 전류의 절반으로 설정해야 한다. 인덕터 전류 정격도 절반으로 낮출 수 있다.

VINDPM 루프가 불안정을 일으키지 않도록 방지하고 시스템을 구동할 때 충전기-1에 우선순위를 주려면, 충전기-2의 VINDPM를 충전기-1보다 높게 설정해야 한다.

그 충전기들이 집적된 ADC (analog-to-digital converter)로 충전 전류와 입력, 시스템과 배터리 전압을 실시간으로 측정한다면, 호스트 소프트웨어가 지속적으로 이러한 정보와 루프 상태 비트를 모니터링 해야 한다. 그런 후, 그 호스트 소프트웨어는 각 충전기의 전류 한계와 충전 전류 설정을 갱신하여 어댑터 전력을 극대화하면서 2개 충전기의 전류 및 열 부담을 균형 잡아야 한다.

필요한 총 입력 전류가 낮고(예, ICHARGE<5A인 경우, 또는 9V부터 12V까지 어댑터가 변하는 경우), 충전기-1의 역-차단 및 전류제한 FET(Q1)가 충분히 낮은 RDS(on)을 가지고 있는 경우에는 그림 4의 캐스케이드 구성이 더 나은 구성일 수 있다.

그림 4. 듀얼 충전기 IC의 캐스케이드 구성

이 캐스케이드 구성에서 충전기-1은 두 충전기 모두의 총 입력 전류를 제어한다. 호스트 소프트웨어 개발이 크게 간소화된 이유는 충전기-1의 VINDPM 및 ICO를 활용해 어댑터 전력 추출을 극대화할 수 있기 때문이다. CV 모드에 있을 때 시스템 부하 과도현상이 클 경우, 충전기-1의 벅 컨버터는 더 높은 입력 전류를 볼 수 있다.

따라서 어댑터의 전체 입력 전류를 처리할 수 있도록 충전기-1의 크기를 조절해야 한다. 같은 충전기 제품군이지만 I2C 어드레스가 다른 제품들을 사용하는 경우, 예컨대 충전기-1에는 bq25890, 충전기-2에는 bq25892을 사용할 경우, 각 충전기의 I2C 통신선들을 서로 전환하는데 추가 하드웨어가 필요치 않기 때문에 개발이 훨씬 쉬워진다.

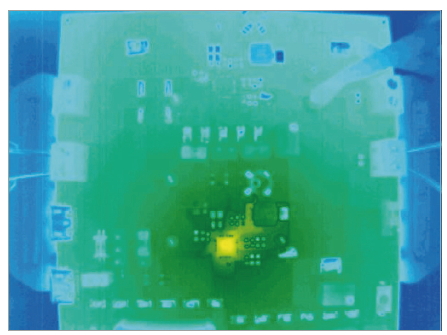

이 캐스케이드 충전기(그림 4)는 같은 PCB와 그림 2의 테스트 환경을 이용해 2.25A 충전 전류를 3.8V 배터리에 공급하도록 설정되었고, 효율은 92%였다. 각 충전기의 열 손실은 다음과 같았다.

PL = 3.8V×2.25A(1/0.92-1) = 0.74W

두 충전기의 상단 케이스 온도는 그림 5의 열 카메라 이미지로 측정했을 때, 주변온도 25°C 위로 불과 17°C만 상승했다. 이것은 충전 전류가 50% 상승한 그림 2의 싱글 충전기 사례보다 1°C 더 높은 것에 불과하다.

그림 5. 듀얼 충전기 동작의 열 이미지(VIN = 9V, VBAT = 3.8V, ICHRG = 4.5A)

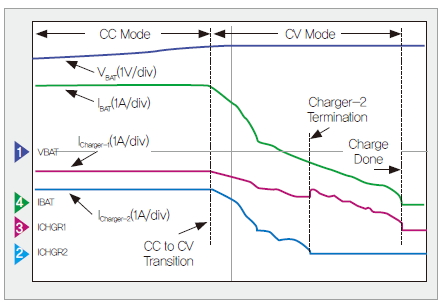

그림 6은 충전기가 정전류 조절에서 정전압 조절로 전환되는 전형적인 충전기-종단 프로파일을 보여주고 있다. 이때는 이전 권고에 따라, 깨끗한 종단을 위해 충전기-2가 충전기-1 앞에서 충전을 종결한다.

그림 6. 듀얼 충전기 충전-종단 프로파일

☆

대부분의 배터리-충전기 IC는 열 조절 루프로 충전 전류를 낮춰 과열로 인한 IC 손상을 방지한다. 따라서 실제 외부 케이스 온도를 유지하면서 충전 전류를 오늘날의 고용량 배터리에 극대화시키려면 PCB 열 관리가 반드시 필요하다.

열 관리란, 모든 열 발생 IC들에 열 예산을 할당하고, IC를 꼼꼼히 배치하고, PCB의 히트싱크 그라운딩으로 구리 주입구와 PCB 그라운드 평면을 열 포화시키지 않으며 열을 분산하는 것을 말한다. 병렬 구성이든 캐스케이드 구성이든 애플리케이션에 따라 I-FET 듀얼 충전기를 사용하면 낮은 IC 및 케이스 온도에서 열 분산이 개선된다. 아울러 더 빠르게 쿨링 가능한 충전과 더 긴 디바이스 실행횟수를 보장할 수 있다.

제프 펄린 _ 텍사스 인스트루먼트

Copyright ⓒ 첨단 & Hellot.net