각 공정별 작업 기준

장동규 한국마이크로전자패키징연구조합

지난 호에는 각 타입별 Build-Up 공법(A∼C 타입)에 대해 알아봤다. 이번 호에서는 이어서 D타입 공법에 대해 알아보고 CAM, 내·외층 노광, WINDOW 노광, 내층 에칭 염화동, LAY-UP, PRESS, LASER DRILL, DESMEAR, PANEL 도금, 동도금 PACKING, PSR, ENIG OSP 표면처리 등 각 공정별 작업 기준에 대해 알아본다.

D 타입 프로세스 및 체크 포인트

D 타입의 공정은 다음과 같다(그림 1).

D 타입에서는 다음과 같은 사항을 주의해서 처리해야 한다.

1. D 타입 체크포인트

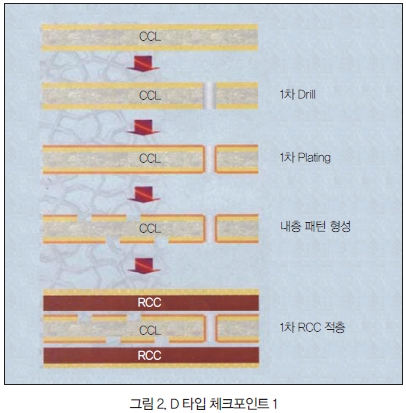

D 타입 공정에서의 첫 번째 체크포인트는 다음과 같다(그림 2).

· 재단 후 바로 Drill 작업을 진행하기 때문에 제품이 내층으로 흘러 들어가지 않도록 이동 시 주의해야 한다.

· Drill 작업 시 Stack에 유의해야 하며(IVH 크기 : 0.3 파이 이하) 테스트 hole 가공을 거쳐 제품의 신축 여부를 재차 확인한 후 본 작업에 들어가야 한다. 또한 Drill 후 다시 한 번 제품 내부의 가공 상태를 확인하고, burr를 제거하기 위한 air gun 작업을 한다. 또한 도금 시 0.1T H/H 이하 제품이나, 제품 파손의 우려가 있는 PNL은 필히 아대 부착과 동시에 컨베이어 구동에 주의해야 한다. 1차 도금 시에는 Desmear 속도를 2.8m/min로 하고 1회 작업한다.

· 무전해 동도금 중 shadow 처리 시 chamber #1, #2로 작업하고 통상적인 작업 조건(속도 : 3.1m/min, 3.3m/min)대로 진행해야 한다. 이 외에 전기동에 관해서는 1.6A/dm2에서 1회 작업한다(hole 속 min 15㎛ 이상).

내층에 포함되므로 도금 후 belt-sanding은 필요 없다.

· 1차 RCC 적층 시 동박 주름이 발생하지 않도록 PNL 크기에 맞게 사용하고 RCC 표면에 묻은 이물질을 깨끗이 청소해야 한다. 이물질이 남아있다면 Dent 불량을 유발할 수 있다.

· 1차 RCC 적층 후에는 반드시 Mass lam 측정치를 첨부해야 한다.

두 번째 체크포인트는 다음과 같다(그림 3).

· Drill 작업 시 Stack에 유의해야 하며(IVH 크기 : 0.3 파이 이하, 3 Stack 이하) 테스트 hole 가공을 거쳐 제품의 신축 여부를 재차 확인한 후 본 작업에 들어가야 한다. 또한 자동 노광 작업을 해야 하므로 PNL의 장방향에 노광 Guide hole data를 확인하고(¢3.25, ¢1.0), Drill 후 다시 한 번 제품 내부의 가공 상태를 확인한 후 burr를 제거하기 위한 air gun 작업을 한다. Conformal 전처리 시 도금 이전이기 때문에 brush는 의미가 없으며, 오히려 Laser drill 가공 시 Alignment의 binery를 저해하는 요인으로 작용한다. 또한 Conformal laminate 시 2차 posa guide hole에 손상이 가지 않도록 PNL 전체를 덮어야 한다. 노광은 자동 노광기 또는 평행광으로 작업하고 부식 시 도금 두께에 맞는 컨베이어 속도를 테스트 PNL을 이용해 맞춘다.

· Laser drill 시 가공 condition은 hole size를 주축으로(Mask : 편심을 감안해 편측 50㎛씩 합 100㎛을 더하고 곱하기 15를 해서 나온 수치로 정함) RCC 조건을 염두에 두고 정한다. RCC : 60㎛ 또는 65㎛ 사용 시 통상 4 Scan, 80㎛ 사용 시 5 Scan을 기준으로 한다.

· 모든 조건을 갖춘 후에는 data와 hole과의 실제적인 편심을 파악하기 위해 임시 가공 기능을 선택해 확인한다(INI file → Alignment → Mode → Confirmation으로 전 환함).

· Laser drill 후 hole 가공 상태를 전자 현미경(×100배율 이상)으로 관찰해 편심 여부를 보고 보정한다. 만약 hole에 편심이 포착되면 Detail → Drilling parameter → Mask 크기를 확대함과 동시에 Pulse width, zet3을 조절해 power를 가공 조건에 맞게 맞춘다. 전2차 도금 시 Desmear 속도는 2.6m/min에서 1회 작업한다.

· 무전해 동도금 중 shadow 처리 시 chamber #1, #2로 작업하고 앞서 말한 통상적인 작업 조건대로 한다. 또한 전전기동은 1.2A/dm2에서 1회 작업한다(hole 속 min 15㎛ 이상이면 됨). 내층에 포함되므로 도금 후 belt-sanding은 필요하지 않다. 다음으로 세 번째 체크포인트는 다음과 같다(그림 4).

· Silver Paste 인쇄 → 도전성 특수 잉크로 1차 Laser hole을 메울 땐 hole size가 작아 여러 번 인쇄해야 한다.

제판망은 hole point망으로 사용한다(#120).

· Paste 인쇄(top) 후 반건조 시 box oven으로 80℃에서 20분 간 건조한다. 반건조 후 hole 주위로 빠져나온 잉크 잔사는 belt-sanding으로 표면을 관찰하며 수회 작업한다.

· Bottom도 동일한 방법으로 작업한 후 최종 건조는 box oven기로 150℃에서 50분 간 건조한다. 또한 3차 도금 시에는 Silver Paste로 막은 hole 위에다 도금 처리해야 한다. 이때 과도한 전류는 삼가야 하며, 통상 1.2A/dm2에서 1회 처리한다.

· 2차 pattern 작업 시(laminate) posa hole 손상을 방지하기 위해 PNL 전체를 덮는다. 이때에는 이미 2회의 도금이 진행됐으므로 외층 부식 시 회로폭 관리에 유의해야 하며 2차 RCC 적층 시 역시 표면에 묻은 Resin 잔유물을 깨끗이 청소하고 RCC size는 PNL 크기에 맞게 사용한다. 이때 동박 주름 등의 불량이 발생할 수 있으므로 예방에 힘써야 한다. 또한 Press 후 Mass lam 관리해야 한다(측정치 첨부와 data 관리).

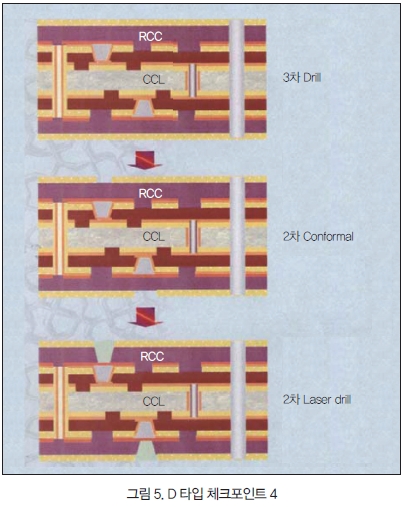

네 번째 체크포인트는 다음과 같다(그림 5).

· 3차 Drill 역시 1, 2차 Drill과 마찬가지로 작업을 진행한다(자동 노광을 위한 guide hole의 위치를 확인한 후 작업함).

· Drill 후 도금에 들어가지 않도록 제품 이동에 주의한다.

· 2차 Conformal 시 도금 이전의 작업이므로 brush 정면은 의미 없다.

· 도금 시 racking의 위치를 고려해 PNL 전체를 Lamina-tion한다(이때 hot roll이나 제품 표면에 이물질, 밀찰 불량의 유무를 확인함). Conformal 작업 시 자동 노광기 및 평행광 노광을 사용하고 필름 막면이 뒤집혔는지 확인한다. 노광 후에는 초도품 현상 테스트를 거쳐 진공 불량이나 hole 형상의 이상 유무를 체크한 후 본 작업에 들어간다. 또한 부식 시에는 1.0t 미만은 6.0∼6.15m/min 실시 후 hole size를 체크한다(2.0t 미만은 5.0∼5.8m/min으로 작업).

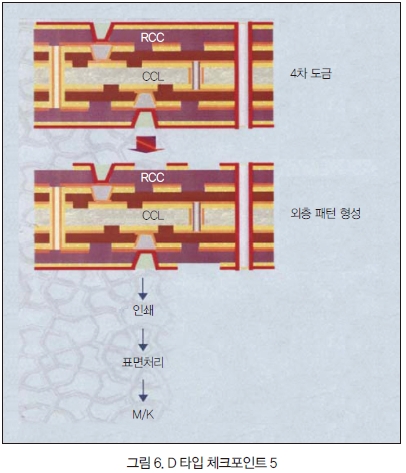

· 또한 1차 Laser drill 시와 마찬가지로 hole size의 주축과 RCC 조건을 염두에 두고 정한다. 모든 조건을 갖춘 후 data와 hole과의 실제적인 편심을 파악하기 위해 임시 가공 기능을 선택한 후 확인한다. Laser drill 후 hole 가공 상태를 전자 현미경(×100배율 이상)으로 관찰해 편심의 여부를 확인 후 보정한다. 만약 hole에 편심이 포착되면 Detail → Drilling parameter → Mask 크기를 확대함과 동시에 pulse width, zet3을 조절해 power를 가공 조건에 맞게 맞춘다. 여기서 만약 편심의 정도가 심하다면 Mask size를 최대 6.0으로 설정한 후 가공한다. 다섯 번째 체크포인트는 다음과 같다(그림 6).

· 도금 전처리 시 Desmear는 LVH 0.2 파이 이하일 경우에는 2.8m/min에서 1회 실시하고, LVH가 0.15 파이 이하일 경우에는 2.6m/min에서 1회 실시한다. 또한 전기 동도금 시에는 1.8A/dm2에서 1회 실시한다(sample 작업 시). 여기서 belt-sanding은 무전해 금도금일 경우에는 #800 4회 실시 후 동도금 두께를 측정하고 brush 연마를 필수로 해야 한다. 또한 외층 laminate 시 이전과 달리 자동 장비로 실시해야 하며, 노광 역시 자동 노광기로 작업해야 한다. 또한 부식 작업을 하기에 앞서 테스트 PNL로 회로폭을 맞춰 과부식 혹은 미부식이 발생하지 않도록 해야 한다. 관리 범위는 업체의 특별한 요구가 없는 한 ±20㎛으로 한다.

· 외층 검사 시에는 반드시 AOI 장비로 하고 완료 후에는 Zet-scrubber를 1∼2회 실시한다. 인쇄 정면 시에는 brush 사용은 금하고 산세 처리만 한다. 또한 인쇄 시에는 PNL의 이물질이 없도록 Clean roller로 닦은 후에 인쇄하며, 건조 시간은 반건조 시에 80℃에서 20분, 최종 건조 시에는 150℃에서 50분 간 작업한다. 현상 조건은 댐폭 100㎛ 이하 시 4.2m/min으로 하고, 그 이상일 경우에는 3.8m/min으로 하며, 마찬가지로 초도품 현상 테스트 후 본 작업에 들어가야 한다.

공정별 작업 기준

1. CAM

CAM 공정의 작업 목표는 Build-Up 제품의 CAM 작업과 Scale 표준을 지정해 공정 불량을 감소하는 데 있다.

CAM 공정의 작업 표준 변경 내용은 다음과 같다.

CAM 작업 시 주의 사항 : CAM Panel 작업 시 외곽 Tooling Check(종류, Type, 위치 누락 및 오류 방지), DATA(드릴, CO2, ROUT) 편집 방식 준수

Build-Up Scale table

또한 검사 기준으로는 치공구(film, data) 불출 전 검사(목시 및 Scale 측정), data check 불량 유형(data 편집 오류, film scale 변화 및 오적용, CAM 작업 Miss) 등이 있다.

2. 내·외층 노광

이번 공정의 작업 목표는 Dip coating, Dry film 등의 에칭 Resist를 이용해 Fine pattern 을 형성하는 데 있다(Line W/S : 75/75㎛).

내·외층 노광의 작업 표준 변경 내용은 다음과 같다.

· Build-Up 노광 Tenting process 진행

· D/F 노광 시 자동 Lamination - 자동 노광 준수

· 내·외층 Panel 도금 제품은 Dry film 30㎛ 사용 - 조건은 별도의 임시 작업 지시서 참조 또한 검사 기준은 노광/현상 후 목시 검사이며, 구체적으로 샘플은 전수 검사를 하며 양산시에는 Sampling 검사를 시행한다.

· 불량 유형으로는 내층 정합 불량, 이물(Clean room 관리), Scale 변화에 의한 편심 불량 등이 있다.

3. WINDOW 노광

WINDOW 노광 공정의 작업 목표는 신규 공정인 CO2 레이저 가공을 하기 위해 Window hole을 형성하기 위함이다(Conformal 방식).

또한 이 공정의 작업 표준 변경 내용은 다음과 같다.

· Lamination : Dry film의 외곽 Cutting size 5㎜ 이하 유지(레이저 가공 Align hole의 소실 방지)

· D/F 노광 : 자동 Lamination - 자동 노광 준수

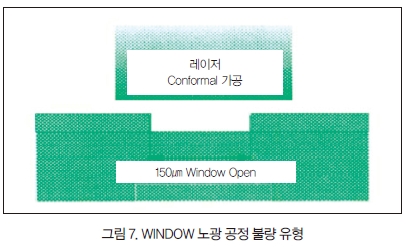

· 검사 기준은 내·외층 노광 공정과 같으며, 불량 유형으로는 Window Laser Target 소실, Window 미현상에 의한 미에칭 등이 있다(그림 7).

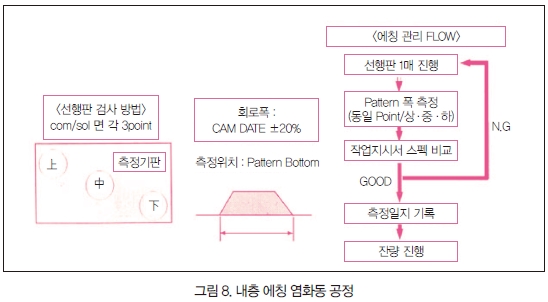

4. 내층 에칭 염화동

내층 에칭 염화동 공정의 작업 목표는 Panel 도금이 완료된 제품의 회로 형성 과정으로 에칭 Factor 관리에 의한 Fine Pattern 실현에 있으며(W/S : 75/75㎛), 작업 표준의 변경 내용은 다음과 같다.

· Panel 도금의 도금 편차에 의한 에칭 Factor(농도, Speed, 온도, 압력) 관리 철저

· 선행판 검사 기준 강화(검사 기준 참조) : 패턴 폭 일지 기록 철저

이 공정의 검사 기준은 선행판의 회로폭 검사 철저(3 point/panel)와 에칭 후 AOI 검사(샘플 : 목시 검사, 양산 : AOI) 등이 있으며, 불량 유형으로는 미에칭, 과에칭(패턴 폭 미달), 회로 Open 및 Short 등이 있다(그림 8).

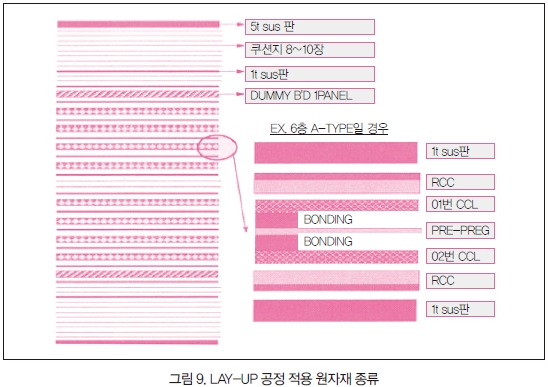

5. LAY-UP

이 공정의 작업 목표는 신규 원자재(RCC)의 LAY-UP 조건을 숙지하고 공정 적용을 용이하게 하는 데 있다. LAY-UP 공정의 변경 내용은 다음과 같다.

· 신규 원자재(RCC)의 혼입 방지와 LAY-UP 조건을 숙지 및 공정 적용 용이화

적용 원자재 종류(그림 9)

· 검사 기준으로는 예비 LAY-UP 확인을 철저히 해 LAY-UP 오류를 방지하는 것이며, 불량 유형은 LAY-UP 오류, RCC 오적용(Maker/Resin 두께) 등이 있다.

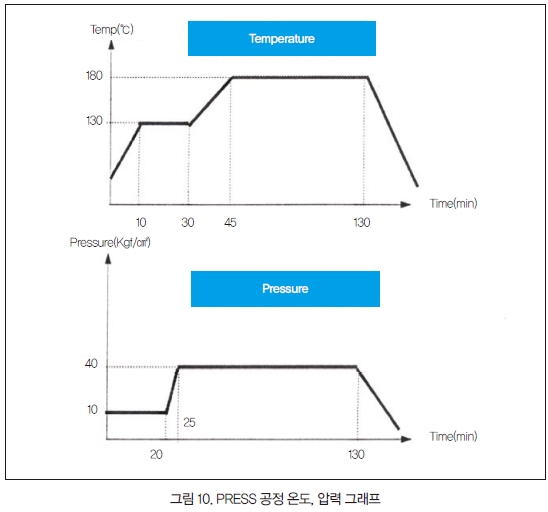

6. PRESS

PRESS 공정의 작업 표준 변경 내용은 다음과 같다.

RCC 프로그램을 별도 관리하는 것과 MLB 제품과의 구분 작업

진공 : Heat과 압력을 가하기 전에 챔버 내의 가스를 모두 제거(진공 압력 : 10 torr)

온도 : 최초 시작 온도는 상온(R.T)에서 시작해 130℃까지 10℃/min의 온도 상승 → 130℃에서 20분간 유지

압력 : 최초 시작 압력은 5Kgf/㎠으로 20분간 유지, 5분 동안 20Kgf/㎠으로 압력 상승·유지, Cooling time 30분(그림 10)

검사 기준은 PRESS 후 기판 표면 검사 및 두께 측정에 있으며, 불량 유형으로는 RCC 재료 취급 부주의에 의한 주름 및 Delamination, 기판 신축 편차 등이 있다.

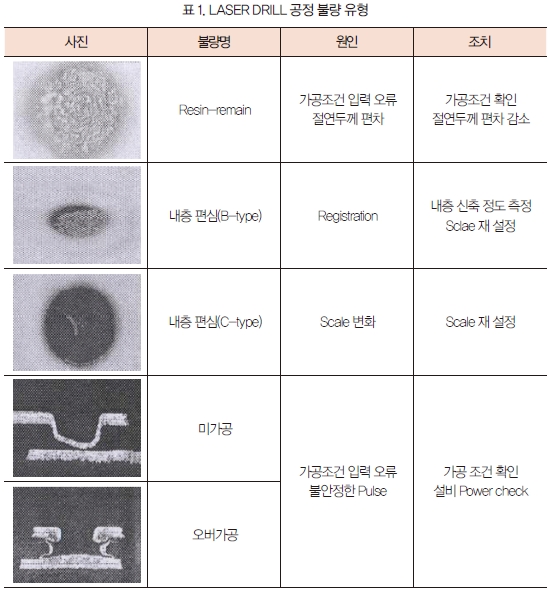

7. LASER DRILL

LASER DRILL 공정의 작업 목표는 레이저 드릴을 이용한 층간 접속 Via hole의 가공 조건 확보와 품질 및 생산성 향상에 있다.

변경 내용으로는 Conformal 방식에 의한 Via hole 가공이 있으며, 검사 기준은 3 panel/LOT의 Sampling 검사에 의한 Hole 품질 유지에 있다.

불량 유형은 다음과 같다(표 1).

8. DESMEAR

DESMEAR 공정의 작업 목표는 PTH 내의 Desmear와 Via gole 내의 에폭시 이물을 완전히 제거해 hole 도금 신뢰성을 확보하는 것이다.

작업 표준의 변경 내용은 다음과 같다.

· Via hole 내부의 Resin을 제거하기 위한 Circuration pump 가동 및 수동 Shocking 실시(임시)

· hole 내벽의 과다 에칭에 따른 Resin-remain 현상을 없애기 위한 별도의 조건 준수(Sweller 온도 : 70℃)

· 검사 기준은 Panel 도금 후 hole 내벽 목시 검사이며, 불량 유형으로는 hole 내부의 Cleaning 조건 약화, Desmear(스웰러-과망간산) 조건의 불균형에 의한 hole 품질 저하 등이 있다.

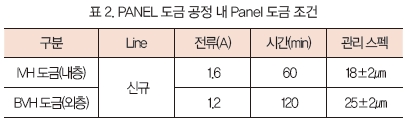

9. PANEL 도금

이 공정의 작업 목표는 Panel 도금 조건 확보 및 User spec에 부합하는 도금 두께 관리에 있으며, 작업 표준 변경 내용은 다음과 같다.

· Build-Up 제품은 Panel 도금 실시(Tenting process)

· Panel 도금 조건(표 2)

PANEL 도금의 검사 기준은 측정기(C.M.I)에 의한 도금 두께 측정 및 관리이며, 불량 유형으로는 도금 편차로 인한 미에칭/Over-etching, 도금탐(면적 오류)/이물(Pit) 등이 있다.

10. 동도금 PACKING

동도금 PACKING의 작업 목표는 Panel 도금의 제품별 Racking 방식을 표준화하는 데 있으며, 그림 11에 작업 표준 변경 내용을 나타냈다.

또한 검사 기준은 Racking 후 도금 시 기판 낙하, 탈착 관찰이며, 불량 유형으로는 기판 낙하, 도금탐, 도금이물(Pit), 미도금(정류기 off) 등이 있다.

11. PSR

이 공정의 작업 목표는 Build-Up 제품의 품질 향상 및 공정 불량률 감소에 있다.

작업 표준 변경 내용은 다음과 같다.

· 인쇄 밀착력 : 도금라인 Buff 연마 #600 1회 + PSR 인쇄 전처리

· Via hole 메꿈 : #120 Mesh 제판 사용, 2 Stroke 인쇄

또한 검사 기준은 목시 검사 강화이며, 불량 유형으로는 편심, 번짐, 미현상, 이물, skip, 들뜸, pad 잉크 부착 등이 있다.

12. ENIG OSP 표면처리

이 공정의 작업 목표는 외주 표면처리 공정의 품질 신뢰성 확보에 있으며, 변경 내용은 다음과 같다.

· 금도금(우에무라 약품) : 관리 범위(QFP PAD 기준)는 Ni 3∼7㎛, Au 0.03∼0.08㎛이다.

· OSP : 금도금용 FLUX(ENTEK PLUS 106A) 관리 범위는 0.2∼0.5㎛이다.

검사 기준은 XRF 측정, DATA 두께 관리 및 외관 목시 검사가 있으며, 불량 유형으로는 변색, 밀착 불량, 이물 등이 있다.

지금까지 D 타입의 프로세스와 체크포인트, 그리고 각 공정별 작업 기준에 대해 알아봤다.

이상의 내용이 실무에 종사하는 작업자들에게 많은 도움이 됐으면 하는 바람이다.

다음 호에서는 이번 호에서 알아본 각 공정에 대해 작업 시 발생할 수 있는 문제점과 해결할 수 있는 개선 방안에 대해 알아본다.

Copyright ⓒ 첨단 & Hellot.net