구리 패드 내 무전해 니켈 증착을 위한 팔라듐 촉매 사용법

팔라듐(Pd)은 강력한 촉매 작용을 특징으로 하기 때문에 습식 화학 치환에 사용하려는 연구가 이루어지고 있다.

따라서 이 글에서는 Cu 패드 위에 무전해 니켈 도금을 하기 위한 활성화 단계에서 Pd 패드 위의 네른스트 확산 현상, 과황산의 활성화 프로세스 억제 작용과 이에 대한 메커니즘에 대해 설명한다.

연구

Wan Tatt Wai 인피니언 테크놀로지스

팔라듐(Pd)은 백금족(Platinum Group Metal) 원소 그룹에 속하며, 배기관 시스템에서 탄화수소를 물과 이산화탄소로 빠르게 치환할 때 이용하는 유해 가스 촉매 치환기 등에 이용되고 있는 귀금속 중 하나이다1).

최근에는 강력한 촉매 작용때문에 습식 화학 치환에 사용하려는 방안에 대해 많은 연구가 진행되고 있다. 연구가 거듭되면서 연구원들은 팔라듐이 다양한 화학 반응에 활용될 수 있다는 사실을 알게 됐다2). 대표적인 활용 방안의 예 중 하나로 Heck, Suzuki, Negishi가 발표한 유기 합성에서 Pd 촉매 교차 결합에 관한 연구로 노벨상을 받은 것을 꼽을 수 있다3). 따라서 점차 복잡해져 가는 제조 환경에 비례해 Pd가 프로세스마다 각기 다르게 반응할 수 있으므로, Pd의 화학적·물리적 작용에 대해 꾸준한 연구가 필요할 것으로 생각된다.

또한 전력 반도체 소자에서의 Pd는 무전해 니켈(EN, Electroless Nickel) 프로세스를 사용한 구리 패드의 인터커넥트 봉지 층 형성 프로세스에 적용되고 있다. 이는 구리 패드 인터커넥트는 기존에 사용하던 알루미늄 패드보다 저항성이 낮고 신뢰성이 뛰어나 피로 메커니즘에 대해 견고성이 뛰어나기 때문이다.

따라서 디바이스의 초기 열 상태를 장기적으로 유지할 수 있기 때문에 결함 없이 높은 피크 온도에 달하는 수백만 회의 스트레스 펄스를 견딜 수 있다4).

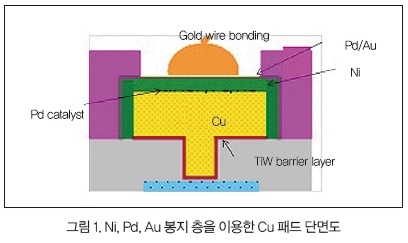

구리 패드의 인터커넥트 봉지 층은 니켈이 첫 번째 봉지 층을 형성하고, 다음으로 무전해 팔라듐(EP)과 금(Au)층을 형성함으로써 본딩 가능한 표면을 갖는다. 여기서 Au는 산화와 수소 집적으로부터 Pd를 보호하는 역할을 한다.

이후 본딩 공정에서는 본드 와이어와 Pd 사이에 금속간이 형성되며, Ni는 Cu와 Pd 표면 사이에 확산 장벽을 형성하게 된다(그림 1)5).

전해 니켈 도금에 비해 무전해 니켈 도금의 장점은 부식이 발생할 시 니켈 증착의 내구성이 뛰어나고 인가되는 전류 밀도에 따라 균일성이 영향을 받지 않는다는 것이다.

한편 Al 패드를 사용할 때에는 무전해 니켈에 앞서 아연(zincation) 프로세스를 적용해야 하며, Cu 패드는 무전해 니켈의 활성화를 위해 촉매로서 얇은 Pd층을 필요로 한다. 그 이유는 Cu는 Ni 보다 양·전기성(electro-positive)을 띄기 때문이다.

Pd 촉매 증착에서 네른스트 확산 층이 Pd-Cu 산화· 환원 반응에 미치는 영향

무전해 니켈 도금 공정에 앞서 Cu 표면 활성화를 위해 Cu 웨이퍼로 PdSO4 (Acidic Palladium Sulfate)를 사용함으로써, 산화·환원 메커니즘에 의한 Pd-Cu 치환을 발생시켰다. 이 결과 Cu는 Pd2+에 의해 산화되고, Pd2+는 Pd0으로 환원됐다.

이에 기초해 본 저자는 활성화 프로세스 시 용액 유량 역학이 미치는 영향에 대해 연구했다. 그 결과 유량 차이에 따라서 Pd-Cu 간 층 특성에 근본적인 변화를 일으킬 수 있다는 것을 알 수 있었다.

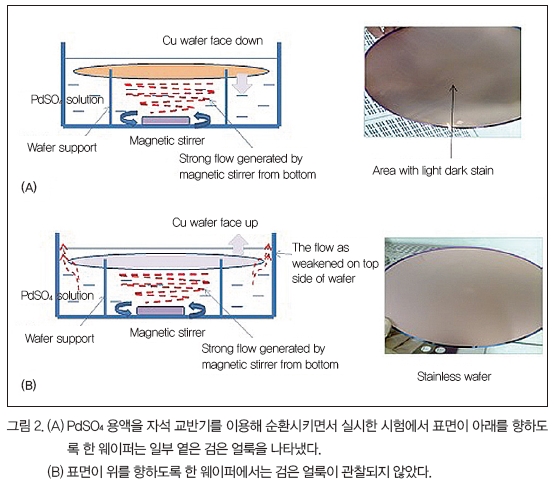

또한 수동식 비커 테스트를 사용해 활성화 처리 후에 Cu 웨이퍼에 생기는 색을 관찰함으로써, 용액 유량 역학이 미치는 영향을 파악할 수 있었다. 이 테스트는 자석 교반기를 활용해 PdSO4 용액을 순환시킴과 동시에 한 웨이퍼는 표면이 아래를 향하게 하고, 다른 웨이퍼는 표면이 위를 향하도록 세팅한 후 실시했다(그림 2).

이 테스트의 결과를 살펴보면 Cu 표면이 아래를 향하도록 한 웨이퍼는 일부 옅은 검은색 얼룩이 진 반면, 표면을 위로 향한 웨이퍼는 얼룩이 지지 않았다. 이는 아래로 향한 웨이퍼가 Cu 웨이퍼 표면에서 자석 교반기가 일으킨 높은 유량과 접촉했기 때문으로 보인다.

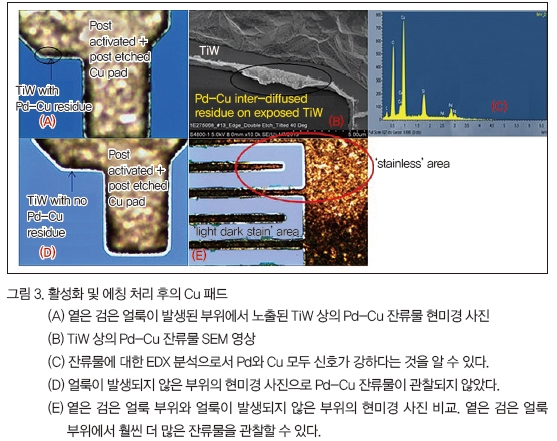

그리고 압력·유량 차이를 이용해 활성화 처리 후 여러 실험과 표면 분석 기법을 사용해 Cu 웨이퍼 표면에서 얻은 검은 얼룩이 생긴 부위와 생기지 않은 부위의 특성에 대해 연구했다. 첫 단계로 오제(Auger) 분광기를 사용해 웨이퍼 표면의 화학적 특성을 검사했으나 두 부위 사이에 큰 차이는 발견하지 못했다. 그래서 부분적으로 Cu 웨이퍼 구조를 선택해 추가적인 에칭 공정 시행 후 Cu를 약간 제거하고 티타늄-텅스텐(TiW) 하부층을 노출시켰다(그림 3).

그러자 검은 얼룩이 발생된 부위의 Cu 패드는 TiW 층에서 일부 잔여물이 관찰되었으나, 얼국이 발생하지 않은 Cu 패드에서는 잔여물이 관찰되지 않았다.

그래서 잔여물에 대해 SEM-EDS (Scanning Electron Micros-copy-Energy Dispersive X-ray) 분석을 실시했다. 그 결과 이들 잔여물이 Pd와 Cu의 상호 확산층이며, 이 부분의 Pd-Cu 계면 층이 상호 확산층이 아닌 계면에 비해 TiW에 대한 접착력이 높은 것으로 밝혀졌다.

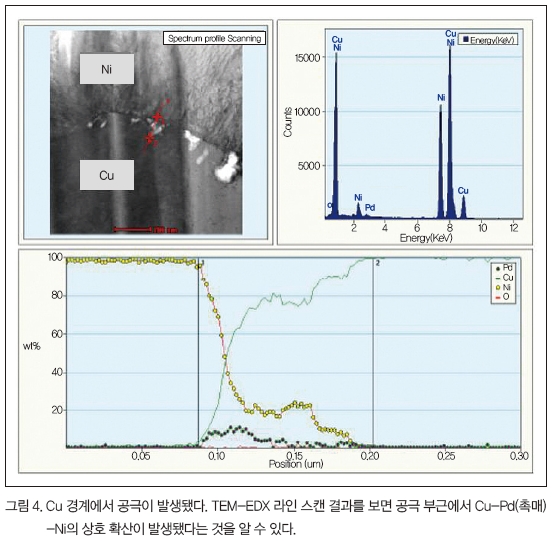

그리고 무전해 니켈 처리 후 얼룩이 발생한 부위의 Cu-Pd(촉매)-Ni 층에 대해 추가적으로 TEM(Transmission Electron Microscopy) 분석을 실시했다. 분석 결과 Cu 층에서 Ni, Pd, Cu 사이에 상호 확산이 관찰됐던 경계 부근에서 상당한 양의 공극을 발견할 수 있었다(그림 4).

이런 관찰을 토대로 금속간 제조 기술에서 흔히 발생하는 ‘커켄달 공극(Kirkendall void)' 효과와 비슷한 현상으로, Pd-Cu 상호 확산 층이 후속 무전히 니켈 공정 후에 공극을 발생시킨다는 것을 알 수 있었다.

여기서 커켄달 효과는 금속 원자들이 확산 속도 차이 때문에 2개 금속 사이의 경계 부근에서 이동하는 현상을 말하는데, ‘커켄달 공극’은 금속 원자가 이동함으로 인해 발생하는 빈자리를 뜻하는 것이다6).

지금까지 설명한 금속 상호 확산과 공극 형성 메커니즘은 용액과 전극 계면의 역학적 전기화학으로부터 도출되는 확산 모델을 이용하면 쉽게 파악할 수 있다.

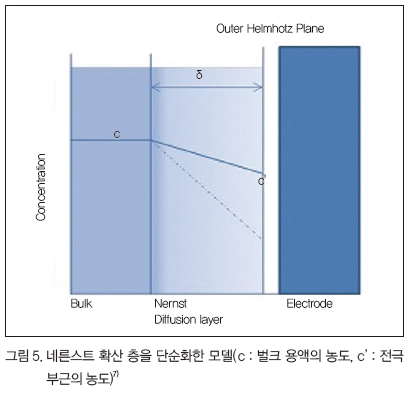

따라서 이러한 관찰 결과를 토대로 활성화 프로세스 시에 높은 압력·유량으로 인해 발생하는 Pd-Cu 상호 확산 현상에 대해 설명하기 위해서는 네른스트 확산 층 모델(그림 5)을 이해해야 한다.

이 네른스트 확산 층 모델은 전극을 향해 흐르는 전류의 시간 종속적 효과를 이해하기 위한 방법이다7). 전극이 분극되면 핵종 표면 농도가 0으로 떨어지게 되는데, 농도가 0으로 떨어지면 추가적인 물질들은 전극 표면의 농도가 낮은 부위를 향해 확산한다.

이해를 돕기 위해 설명하자면 전극을 향하거나 반대방향으로 이동 중인(예, 용액을 휘저었을 시) 용액으로 전기분해 시험을 시행하면, 전극 표면에서 나타나는 농도-거리 프로파일을 그림 5와 같이 표현할 수 있다. 그림 5를 보면 벌크 용액과 전극의 바깥쪽 헬름홀츠면 사이의 농도는 선형적으로 변화하며, 이 층의 두께는 액체의 유량에 따라 달라진다.

그리고 이 층에서는 확산이 전극으로의 이온 전달을 통제한다. 농도 변화도는 수학적으로 다음과 같이 표현할 수 있다.

dc/dx = (c’-c)/δ

여기서 c는 벌크 용액의 농도를 나타내고 c'는 전극 표면 부근의 농도, δ는 네른스트 확산 층의 거리를 나타낸다.

이러한 변화도가 이온이 전극을 향해 흐르게 하는 유량을 발생하게 하고,이는 감소되는 양이온을 보충한다. 또한 유량 J는 Fick의 법칙에 따라 농도 변화도에 비례한다. 따라서 유량은 다음과 같은 식으로 나타낼 수 있다.

J = -D (∂c/∂x)

여기서 D는 확산 계수이므로 전극을 향한 유량은 다음과 같다.

J = D (c-c’)/δ

또한 전극을 향하는 전류 밀도 j는 이온의 입자 유량과 Charge per mole (zF)의 곱이기 때문에 다음과 같이 나타낼 수 있다.

j = zFJ(c-c’)/δ

zF는 이온의 Charge per mole, z는 전하이며 F는 패러데이 상수를 나타낸다. 이러한 공식들을 보면 전극을 향해 발생하는 전류 밀도와 유량이 Pd2+와의 산화·환원 치환 반응을 유발하고 이런 반응은 네른스트 확산 층 두께에 크게 영향을 받는다는 것을 알 수 있다.

네른스트 확산 층 두께가 감소함에 따라 전류 밀도와 유량이 증가한다. 이를 다시 말하면 Pd2+용액을 Cu 표면을 향해 세게 휘저을수록 표면으로 더 높은 전류 밀도와 유량을 일으킬 수 있고, 더 많은 치환 반응이 일어나도록 할 수 있다는 것을 나타낸다.

그 이유는 압력·유량이 네른스트 확산 층 두께를 감소시키기 때문이다. 그리고 전류 밀도와 유량이 높으면 Pd와 Cu층 사이에 상호 확산을 향상시키는 결과를 불러온다.

결과적으로 Fick의 확산 법칙을 활용해 2개 금속층 사이의 상호 확산을 설명할 수 있으며, 확산 계수 D는 공식으로 다음과 같이 표현할 수 있다.

D = CM(dC/dµ)

이 식에서 C는 원소 농도, M은 원자 이동도, m은 화학 전위를 나타낸다. 금속 층은 C가 1이기 때문에 최종적으로 확산 유량은 다음과 같이 표현할 수 있다.

J = D(dC/dx) 및 J = -CM(dµ/dδ)

과황산 오염 PdSO4용액이 증착 Pd 촉매 작용에 미치는 영향

Pd-Cu 치환 반응 단계에 앞서 Cu 패드에 과황산 나트륨(Na2S2O8) 용액을 사용해 Cu 산화물층을 식각하는 마이크로-에칭 공정을 거친다. 이 반응은 다음과 같이 표현할 수 있다.

Cu+S2O82-+2H+->Cu2++2HSO42-

따라서 원자 흡착 분광기(Atomic Adsorption Spectroscopy)를 사용한 분석에서 PdSO4 용액의 나트륨(Na) 수치가 증가한 것에서 알 수 있듯이 Na2S2O8의 교차 오염을 피할 수 없는 것으로 나타났다.

이는 Na 수치가 상승하면 무전해 니켈 도금에 간헐적으로 빈자리가 생기기 때문인데, 이는 활성화 단계에서 과황산으로 인해 Pd 촉매 작용이 억제되기 때문이다.

활성화 단계에서 발생하는 과황산과 Pd 촉매 사이의 상호작용을 이해하기 위해 실험을 실시했다.

실험에는 서로 다른 두 가지 Pd 활성화 용액을 준비했다. 하나는 과황산을 함유하지 않은 순수한 PdSO4 용액이고, 다른 하나는 PdSO4 용액에 과황산을 0.01% 함유한 용액이다.

실험은 오염되지 않은 순수한 용액으로 활성화한 블랭킷 웨이퍼(웨이퍼 A)와 과황산 오염 용액을 이용해 활성화한 블랭킷 웨이퍼(웨이퍼 B)의 외관을 비교하는 것으로 시작했다(그림 6).

웨이퍼 A와 비교해서 B는 눈에 띄게 어두운 은색을 나타내고 있었다(웨이퍼 A는 기본색인 옅은 은색을 띠고 있었는데, 이는 활성화 처리 후 양호한 웨이퍼임을 나타내는 것이다).

따라서 어두운 은색을 띄는 것을 보면 웨이퍼 B는 무전해 니켈 활성화가 억제된 것으로 보였다. 이후 다음으로 엑스레이 형광법(X-Ray Fluoresce-nce)을 이용해 분석했다. 이 분석에서는 2개의 웨이퍼의 Pd 분포율이 거의 비슷한 것으로 나타났다(웨이퍼 A : 0.141 kcps, 웨이퍼 B : 0.157 kcps).

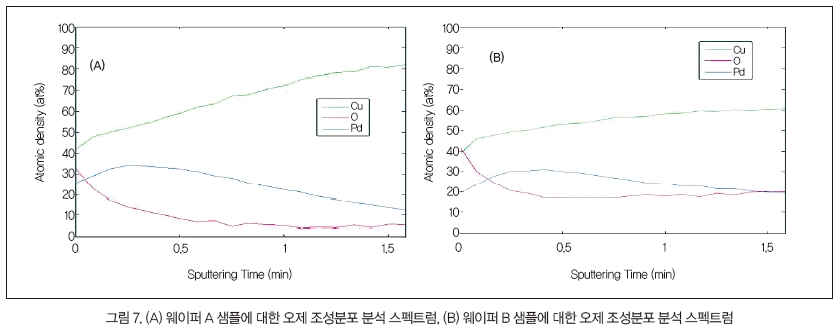

하지만 세 번째로 실시한 오제 조성분포 분석(Auger depth profiling)에서는 샘플 A에 비해 B에서는 여러 Pd 원자 층에 걸쳐 더욱 많은 산화물이 발생한 것으로 관찰됐다.

이는 벌크 PdO가 형성됐다는 것을 나타내는 것이다(그림 7).

또한 이 반응을 보면 과황산에 의한 Pd의 산화 반응 메커니즘이 Cu 산화와는 다르다는 것을 알 수 있다.

그 이유는 Cu는 Pd 보다 양·전기성이 약하고 구리가 형성하는 산화물은 양성(amphoteric)이라 희석된 H2SO4를 이용하면 과황산 용액으로 쉽게 용해할 수 있지만 Pd 금속은 과황산에 대해 촉매 작용을 촉진하고 산화 능력을 향상시키기 때문이다.

이러한 점은 Pd 촉매를 이용해서 활성화하는 웨이퍼에서 과황산의 Cu 에칭 비율이 높다는 것을 보면 알 수 있다. 따라서 과황산의 산화 능력이 향상돼 Pd 자체를 PdO로 산화시킬 수 있다는 것을 알 수 있다8).

오제 조성분포 분석(Auger depth profiling)에서 층마다 일정하게 산소 신호가 검출된 것에서 알 수 있듯이 웨이퍼에 Pd를 증착하면 즉시 Pd의 산화가 일어났다. 그러나 PdO는 희석된 H2SO4에서 용해도가 낮기 때문에 Cu처럼 용액으로 용해되지 않고 웨이퍼 상에서 고체상태로 남아있게 된다. 따라서 이에 대해 아래와 같이 나타낼 수 있다.

2Pd + S2O82- + H2O -> 2PdO + 2HSO42-

그림 8은 벌크 PdO가 Pd 촉매 작용에 대한 영향을 보여준다. 이 그림을 보면 순수 Pd층에서는 화학흡착 산소(Pd-O*)가 더 많이 생성되는 것과 비교하면, 벌크 PdO 층에서는 표면 산화물(PdO 고체)이 더 많이 형성되는 것을 알 수 있다. 이는 후자에서 촉매 작용이 감소하는 것과 관련 있으며 이를 ‘피독 촉매(poisoned catalyst)'라고 한다9).

결론

이 글에서는 Cu 패드 위에 무전해 니켈 도금을 위한 활성화 단계에서 Pd의 두 가지 서로 다른 작용(네른스트 확산 작용, 과황산이 Pd 촉매를 산화함으로써 활성화 프로세스 억제)과 이에 대한 메커니즘에 대해 살펴봤다.

이 두 가지 경우 모두 정상적인 화학 반응에서는 좀처럼 볼 수 없던 작용을 볼 수 있었다.

또한 네른스트 확산 층에 대한 검사에서는 용액 유량이 어떻게 웨이퍼 표면으로 향하는 Pd2+확산에 영향을 미치는지에 대한 여부와, Pd-Cu 상호확산 층을 형성하기 위해서 확산 효과가 얼마나 강하게 작용해야 하는지를 설명할 수 있었다.

또 한편으로는 Pd가 과황산에 의해 산화됨으로써 희석 황산에서 PdO의 용해도가 낮기 때문에 웨이퍼 상에서 비용해성 PdO가 형성된다는 것을 알 수 있었다.

그리고 Pd 촉매가 강하고 빠르게 산화된다는 것은 Pd 자체적으로 촉매된 과황산의 산화 능력이 향상됐기 때문이고, 이는 다시 무전해 니켈 활성화 시의 촉매 작용을 억제한다는 것 또한 알 수 있었다.

Copyright ⓒ 첨단 & Hellot.net