[헬로티]

④ Copper dissolution issues

리드 프리(Lead free)의 확대에 따라 높은 온도에서 솔더링할 때 구리의 농도, 온도, 용융 땜납의 흐름 속도가 구리 용해(Dissolution)의 원인으로 추정된다. 따라서 SN-3.0AG-xCu 합금에 1.5mass%의 구리 농도의 증가는 560K(286.85°C) 온도에서 전통적 Sn-Pb 솔더와 같이 동등한 구리 용해 속도로 낮출 수 있다.

그림 20,21,22는 구리 용해의 사례를 보여 주고 있다. 리드 프리 솔더링의 구리 용해 속도가 빠르기 때문에 다중 납땜의 경우, 동 두께의 감소 때문에 전기적 기능에 문제를 불러올 수 있다. 개선된 솔더 합금의 사용이 필요하고, 회수를 반복하는 솔더링은 피하는 것이 좋다.

▲ 그림 20. Copper dissolution (표면)

▲ 그림 21. Copper dissolution (hole)

▲ 그림 22. Copper dissolution (SMT PAD)

⑤ Lead-free through-hole barrel filling

리드 프리와 SMT 대응으로 PCB의 OSP 표면처리가 증가하고 있지만 Via Hole이나 PTH의 솔더가 100% 이상 충전되지 않는 문제로 인해 자동차나 항공우주산업, 방위산업, 의료기기 등 장기적 신뢰성을 확보해야 하는 분야에서는 적용하기 어렵다. 때문에 자동차용 PCB의 표면처리는 Tin, Ag, Au등의 금속에 의한 표면처리가 바람직하다. 일반적으로 PCB프로세스에서 Via hole은 Solder resist(에폭시)로 hole을 충진하게 된다.

Via hole 충진(filling)은 hole속에 Flux의 잔류물이 침투하는 것을 방지하고, Solder ball 문제와 PCB의 수분 흡수로 인한 홀 속의 불안정한 요소들을 배제할 수 있다. 자동차용 PCB의 장기적인 신뢰성 확보를 위해 매우 중요한 작업이다. 더욱이 BGA/CSP의 Via hole 충진은 보이지 않는 부분의 잠재적 문제들을 예방할 수 있다.

▲ 그림 23. BGA via hole filling

▲ 그림 24. Via hole filling

⑥ PCB black-pad issues

PCB의 표면처리 중의 하나인 ENIG(Electro-less nickel/immersion gold) 도금은 솔더의 습윤력이 우수하고 전기 전도도가 뛰어나기 때문에 리드 프리 대응방안으로 많이 채택되고 있다. 자동차 안테나, 전자 키, 네비게이션 등 자동차용 PCB의 적용사례도 증가하고 있다. 그러나 ENIG의 가장 단점은 블랙패드의 위험이다. 블랙패드는 불량 특성상 진행형이기 때문에 PCB 업체도 최종검사에서 확인되는 경우가 매우 드물고, SMT 작업 후 기기를 조립한 다음 또는 현장에서 발생하는 사례가 많기 때문에 세트 메이커의 부담이 클 수밖에 없다.

블랙패드란 일반적으로 ENIG의 PCB 표면처리에 니켈 부식을 의미한다. 블랙패드는 금 도금, 소지 도금인 니켈 층에서 나타나기 때문에 통상적인 품질관리 절차 방법으로는 확인이 불가능하다. 블랙패드는 주로 무전해 도금의 니켈 산화와 부식으로 표현된다. 니켈의 결절 경계에서 시작해 부식이 증가되면서 확산된다.

▲ 그림 25. PCB 블랙패드

금 도금 두께가 두꺼울수록 니켈의 산화는 더 심해진다. ENIG 프로세스에서 적절한 공정관리는 블랙니켈의 발생을 크게 줄인다. 이 문제는 솔더링 품질을 저하시키고 부품의 접합을 분리하거나 약하게 만든다.

부품 접합부분에 스트레스를 받으면 쉽게 균열이 생기고, 니켈이 부식되었지만 밖으로 드러나지 않고 감추어져 있기 때문에 블랙패드라고 불린다. ENIG 표면처리에서 1990년대 이후 블랙패드 결함을 경험하고 있었다. 그러면서도 근본적으로 ENIG 표면처리를 지지하는 이유는 여러 가지가 있다. Bare PCB 상태로의 장기적인 Shelf life, PAD의 coplanarity로 고밀도 회로의 SMT 용이성의 장점을 가지고 있기 때문이다. 최근에는 유해물질의 제한 지침뿐만 아니라 무연 솔더에 대한 수요 증가에 부합 필요성 등 여러 가지 이유로 시간이 지나면서 보편화되고 있다. PCB제조업체들은 블랙패드에 더 많은 이해와 대책을 갖게 되었으나 여전히 탐구할 만한 가치가 있는 문제이다.

블랙패드 현상의 원인과 대책을 다시 한 번 정리해보면 다음과 같다.

1. 니켈 도금액의 농도 조절 실패(특히 인의 함량은 12%이내에서 관리되어야 한다).

2. 도금(니켈, 금) 속도 조절 실패(충분한 액 활성화와 온도, pH 관리).

3. 니켈 도금액 속의 불순물 관리 실패(브롬, 코발트등 불순물 다량 함유).

4. 금도금 두께의 관리 실패(지나치게 두꺼우면 위험).

5. PCB 내부의 잔류 응력 혹은 외부 충격에 의한 금 도금 층의 균열로 니켈 층의 부식 발생.

이와 같이 여러 원인에 의하여 블랙패드 현상이 발생하고 있으며 원인의 대부분이 PCB 제조 공정에 있으므로, PCB 제조업체 공정 관리가 잘못되면 Black Pad가 발생하여 대형 사고를 일으킬 소지가 있으므로 철저한 관리가 필요하다. 사전에 미리 불량을 검출할 수 있는 방법이 없으므로 PCB 제조업체에서 불량을 예방하는 수밖에 없다.

⑦ Tin Whisker issues

비합금 주석(Sn)도금의 휘스커 생성과 성장은 오랜 시간 동안 각종 전자기기의 신뢰성 문제를 야기시켰다. 주석 휘스커는 기본적으로 필라멘트 또는 사용 또는 보관 중에 주석 표면으로부터 자발적으로 성장하는 섬유의 실 같은 주석의 단 결정체이다. 휘스커 생성 과정은 몇 초에서 몇 년이 걸릴 수도 있다. 그림 26과 같이 여러 가지로 분류된 휘스커 형태가 있다. 필라멘트 휘스커는 길이가 적어도 직경의 10배로 바늘과 같다. 나선형과 열 휘스커는 매우 자명하다. 결절 휘스커는 직경에 의해서 정의되고 고분(tomb) 또는 조그마한 산(a knoll)으로 종종 불린다.

▲ 그림 26. Tin Whisker의 실례

휘스커 성장에 영향을 주는 요인들은 확실하게 입증된 것은 아니다. 다만 그동안 발생된 사례들을 종합해 추정할 뿐이며, 내용들을 종합해 보면 다음과 같다.

- 도금의 화학적 반응: 순수한 주석, 주석 합금 형태, 광택제 사용, 수소통합, 탄소, pH관리 등이다.

- 도금프로세스의 도금 조건: 전류밀도, 도금 욕조의 온도, 도금욕조의 액 교반 상태 등이다.

- 주석이 갖고 있는 특성: 입자 크기/모양, 결정체 방향, 축적 두께, 주석 산화 형성 등이다.

- 기질(Substrate): 재료(황동, 동, Alloy42, 철 등), 기판 스트레스(Stamped, Etched, Annealed), IMC 형상, 열전도성 등이다.

- 환경: 온도, 온도 사이클링(CTE Mismatch), 습도(산화, 부식), 외부스트레스(잠금, 휨, 상처) 전류흐름 또는 전하 등이다.

- 일반적인 요인은 스트레스 증가 또는 확산 촉진, 침전물 범위 안에서 휘스커의 경향이 매우 높다.

그러나 많은 실험은 이런 요인들에 대해 모순된 결과를 보여 주고 있다.

휘스커 완화를 위해 많은 연구가 있었지만 아직 충분한 결론을 얻지 못하고 있다. 다만 전략적으로 고려할 뿐이다. 다음의 완화방안도 고려사항이지 확실하게 완화되는지 적합성은 없다. 다중적으로 완화전략을 결합하면 효율성이 증가할 것으로 추정할 뿐이다.

- 금속 도금에서의 스트레스 감소.

- 잠재적 쇼트에 절연 대항으로 물리적 장벽을 사용.

- 취급, Assembly 과정에서 스트레스 최소화.

가능하다면 순수 주석이나 아연을 회피하라. 처리되지 않은 주석 코팅은 전자회로와 함께 사용해서는 안 된다(Untreated tin coating should never be used in conjunction with electronic circuitry. 01/27/2015 FDA).

⑧ CAF, ECM, Corrosion issues

CAF(Conductive anodic filament) 불량 메커니즘은 1970년대 벨연구소에서 처음으로 보고 됐다. 문제가 제기된 지 40년이 지났지만 오히려 최근 들어 큰 이슈가 되고 있는 3가지 배경이 있다. 첫째는 PCB 형상이 작아짐과 동시에 회로 밀도가 증가하고 있는 것, 둘째, 가혹한 사용 환경에서의 전자기기 사용이 급증하기 때문에 높은 신뢰성과 절대 안전 표준이 적용되고 있는 것, 셋째, 무연 솔더링 공정은 PCB 적층 구조의 안정성에 영향을 미치게 되어 CAF 대처 재료의 선택이 증가하고 있다는 것이다.

PCB 내부에 생성된 CAF는 전기회로를 위한 중요한 불량 양상이다. 그것은 전기화학적 프로세스로 양극 구리 부식이 시작되는 원인이다. CAF는 그림 27은 양극에서 음극으로 기판(Glass/epoxy)내부의 틈을 따라 구리 부식 생성물이 성장하는 것을 보여준다.

▲ 그림 27. CAF와 Dendritic Growth

CAF의 형성조건은 다음과 같다.

- 전기적 전하 캐리어는 전기화학 셀 형성이 주어져야만 한다(PCB 내부 이온 중 물로부터 H+와 OH-).

- 물은 이온 물질 용해와 움직이기 쉬운 이온 상태를 유지하기 위해 존재해야만 한다(수분, 습도).

- 도체 주위의 산성 환경이 양극 구리 부식을 시작하는 데 필요하다(유리천 표면으로부터 산성 오염물, Assembly 공정으로부터 Flux 또는 도금공정으로부터 산성의 잔유물).

- 통로는 이온 이동에 필요하다(리플로우에 의한 유리천 및 레진 사이의 떨어짐 또는 void).

- Vias는 이온 이동을 위한 동인 역할을 한다(회로에 전원 공급이 필요).

전통적인 CAF 측정은 아래와 같다.

- 높은 온도와 습도(85°C/85%RH) 조건과 Vias(50V)로 1000시간의 PCB 시험.

- 절연저항(IR)을 지속적으로 모니터 한다.

- 평가를 위해 긴 시간을 가진다.

다음은 CAF 형성에 영향을 주는 요인들이다.

- Via wall gap

- Presence of Inner-layer pads

- Surface finish

- Bias

- Drill speed

- Pattern orientation

- Reflow conditions

- Pattern arrangement

- PCB materials

- Via polarity

- Board house

▲ 그림 27-1. CAF MODEL

▲ 그림 27-2. CAF MODEL

▲ 그림 28. CAF 매커니즘

▲ 그림 29. CAF 형성에 시험변수의 영향- 고장시간

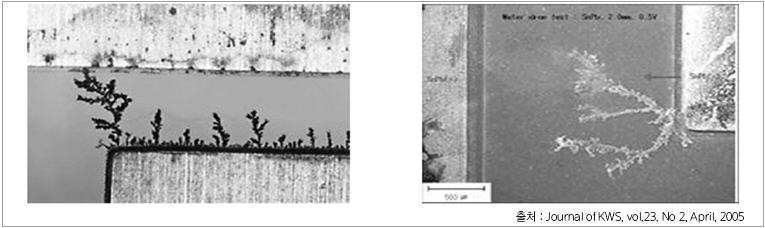

Dendrite growth

이미 표면실장에서 자세하게 언급되었던 문제이기 때문에 구체적 설명은 피한다. Dendrite growth 역시 ECM(Electro chemical migration)의 메커니즘으로 CAF는 기판 내부에서 양극에서 음극으로 이온의 이동이 이루어진다면, Dendrite growth는 PCB 표면의 오염 등으로 기판 표면의 도체 사이에서 이온의 이동은 음극에서 양극으로 이동하는 특징이 있고 ‘Tree-like’ 또는 ‘Feather-like’ 형태를 갖는다.

▲ 그림 30. Dendrite growth (이온 migration)

ECM은 3단계로 설명할 수 있다. 1단계는 이온 성 오염 물질의 존재 하에 습윤 환경에서 충분한 도전성 금속 이온을 함유하는 전해액이 만들어진다. 2단계에서는 긍정적인 전기장과 전해질의 존재 하에서 금속의 전기 분해가 이뤄진다. 이 단계는 일반적으로 양극 인접에서 발생한다.

H20 O2 +4H+ +4e-

Cu Cu+ +e- or Cu →Cu2+ +2e-

(Dissolution of copper)

3단계는 전기장의 영향 하에 용액을 통해 대전된 입자의 이동이 진행된다.

이온 마이그레이션의 방지를 위해 가장 중요한 방법은 PCB 제조공정 또는 솔더링 공정에서 PCB 표면에 유기화합물 또는 비유기물이 표면 잔류를 방지하고 높은 습도, 부식 등 열악한 환경에서 사용하는 기기는 반드시 적응 평가를 통하여 적합한 재료나 표면처리를 해야 한다. PCB 공정에서 최종 수세 후에 기판의 오염도를 측정해 관리하는 것이 필요하고 솔더링 후에 플럭스의 잔재가 남지 않도록 해야 한다.

자동차용 PCB의 품질 및 신뢰성 대책

충분하지는 않지만 자동차용 PCB의 품질과 특성으로 인한 Assembly프로세스와 Field에서 발생할 수 있는 불량들에 대해서 살펴보았다. 문제의 핵심은 불량의 핵심은 단순하게 PCB제조 프로세스에 기인하지 않으며 설계와 제조, 시험, SMT, 사용 환경의 복합적인 문제에 대한 전략적 접근이 필요하다는 것이다.

그림 31과 32에서 보는 것처럼 설계와 개발단계에서의 의사결정이 95%의 Operation & Support 비용을 정한다고 한다. 신뢰성은 곧 설계품질이라고 할 수 있다. PCB 설계는 단순하게 회로 설계만을 의미하지 않는다. 자동차 PCB 설계라면 자동차의 사용환경을 고려하고 신뢰성을 고려한 PCB 재료의 선택과 전기적 기능, PCB 제조 능력을 고려한 DFM, 시험과 테스트를 위한 DFT, DFR 등이 반드시 필요하다.

▲ 그림 31. 95% of the O&S Cost Drivers are Based on Decisions

Made during Design.

▲ 그림 32. DFR과 COST

그림 33은 자동차용 PCB의 신뢰성 확보와 불량대책을 위한 내용을 간략하게 정리한 것이다.

▲ 그림 33. 자동차용 PCB의 불량제로 대책

자동차용 PCB는 열관리를 기반으로 재료를 선택해야 한다. 물론 PCB 제조 공정에서도 우선적으로 고려해야 할 사항이 사용환경(열, 습도, 온도, 먼지, 진동)에서 전기적 기능을 지속할 수 있는 품질을 확보하고 프로세스를 결정해야 한다.

한편, 자동차의 Field 고장 원인 분석과 조치를 위한 Traceability 확보를 위한 구체적인 행동이 필요하다. 가능하면 핵심 품질이나 신뢰성에 영향을 주는 프로세스의 외주나 아웃소싱을 피해 관리 가능한 범주 안에서 품질관리가 이루어져야 한다. 마지막으로 제언을 한다면 Trade off의 문제이다. 비용과 신뢰성이다. 종합적인 비용 개념을 갖는다면 답은 명확하다. 참조로 표3의 최근 제정된 PCB의 적합성과 신뢰성 시험 절차를 첨부한다.

▲ 표 3. IPC Suitability and Reliability test procedures (IPC6012DA) FOR Automotive PCB

김희경 _ 모리아코리아 대표