[헬로티]

치노 야스마사 (千野 靖正) (국립연구개발법인)산업기술종합연구소

마그네슘은 실용 금속 중에서 가장 저밀도이고, 우수한 비강도를 나타낸다. 또한 자원으로서 풍부하기 때문에 탄소섬유강화 복합 재료에 필적하는 새로운 구조 재료로서 주목받아 주조품을 중심으로 자동차 부품이나 가전제품의 케이스 등에 적용이 확대되고 있다.

또한 전신재에 관해서도 실용화 사례가 증가하고 있다. 이 글에서는 마그네슘의 변형기구 및 마그네슘합금 전신재의 성형성(기계적 특성)과 조직의 관계를 설명하고, 더불어 실온 성형형을 개선하기 위한 연구 개발 사례를 소개한다.

마그네슘의 변형기구

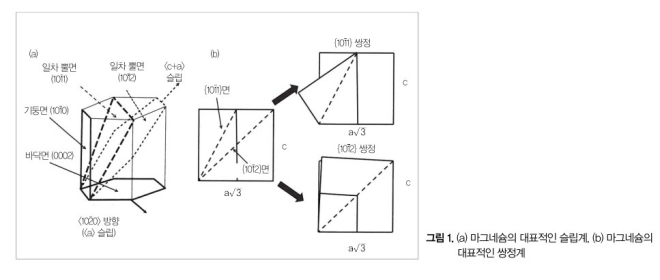

마그네슘의 결정 구조는 육방 최밀(HCP) 구조이고, 그림 1 (a)에 나타낸 대로 4개의 슬립면이 존재한다. 이차 뿔면을 제외한 슬립계의 슬립 방향은 바닥면에 평행한 <1120> 방향이고, 이것을 <a> 슬립이라고 부른다.

또한 이차 뿔면 슬립을 <c+a> 슬립이라고 부른다. 마그네슘의 축비(c/a)는 최밀 육방정의 이상비(1.633)에 가깝지만, 약간 낮은 값(1.624)를 나타낸다.

일반적으로 이상비에 가깝거나 혹은 이상비보다 큰 축비를 가지는 HCP 금속은 바닥면이 슬립하기 쉬운 경향이 있으며, 마그네슘도 그 경향을 나타낸다.

마그네슘에서는 쌍정변형도 중요한 변형기구의 하나이다. 쌍정이란 특정의 결정 원자면을 경계로 양측이 대칭인 원자 구조를 취하는 경우에 나타나는 결정 구조로, 마그네슘에서는 주로 {1012}면이나 {1011}면을 경계로 일어난다[그림 1 (b)].

전자는 c축에 대해 인장변형을 가했을 때에 일어나기 때문에 ‘{1012} 인장쌍정’이라고 불린다. 후자는 c축에 대해 압축변형을 가했을 때에 일어나기 때문에 ‘{1011} 압축쌍정’이라고 불린다.

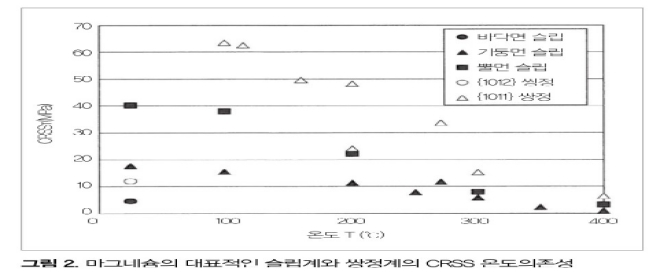

각종 변형기구의 CRSS(임계 분해 전단응력 : 각종 변형기구가 일어나기 쉬운 지표)의 온도의존성을 그림 2에 나타냈다. 실온에서는 바닥면 슬립과 그 외의 변형기구에는 큰 차이가 있으며, 실온 변형에는 주로 바닥면 슬립이 작용한다.

비바닥면 슬립계의 CRSS는 높은 온도의존성을 가지며, 250℃ 이상으로 가열하면 바닥면 슬립의 CRSS와 동일한 오더가 된다. 그렇기 때문에 슬립계의 이방성이 경감되고, 높은 신연을 얻을 수 있다.

{1012} 인장쌍정의 실온 CRSS는 비교적 낮은 값을 나타내는데, c축에 대해 인장변형을 더했을 때에만 일어난다. 이것이 소성 이방성을 야기하는 원인의 하나가 된다.

마그네슘합금 압연재의 기계적 특성과 조직 및 집합 조직의 관계

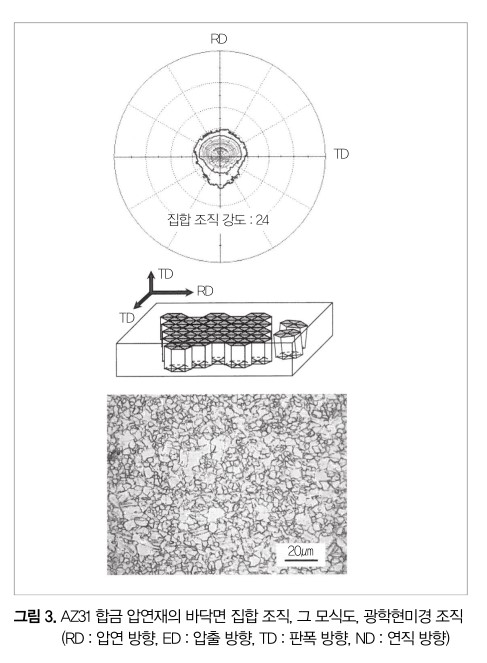

압연가공으로 마그네슘합금 판재를 제작하면, 바닥면이 가공 방향으로 평행하게 배열되는 집합 조직이 형성된다. 대표적인 마그네슘합금 전신재의 하나인 AZ31(Mg-3 mass%Al-1 mass%Zn) 합금 압연재의 바닥면 집합 조직과 광학현미경 조직을 그림 3에 나타냈다.

압연재에는 바닥면이 압연면에 평행하게 배열되는 집합 조직이 형성된다. 압연에 동반해 강한 바닥면 집합 조직을 형성하는 이유의 하나로서는 압연 중(c축 방향으로 인장변형이 더해졌을 때)에 {1012} 쌍정이 반복 발생하는 것을 들 수 있다.

그림 3에 나타낸 집합 조직이 형성되면, 판두께 방향의 변형이 곤란해지고 2축 인장응력 하의 연성이 저하된다. 광학현미경 조직에 주목하면, 압연재에는 가끔 쌍정이나 국소 변형대를 동반하는 가공 조직이 형성된다.

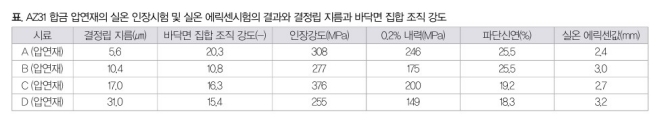

각종 AZ31 합금 압연재의 실온 인장시험 결과, 실온 에릭센시험 결과, 결정립 지름 및 바닥면 집합 조직 강도의 측정 결과를 표에 나타냈다. 실온 에릭센시험 결과는 2축 인장응력 하의 연성 지표에 해당된다.

마그네슘합금의 0.2% 내력은 결정립 지름 의존성이 강하고, 결정립 지름의 미세화에 동반해 효과적으로 증가한다. 또한 파단신연도 결정립의 미세화에 동반해 증가한다. 일반적으로 철강 재료나 알루미늄합금은 내력이 증가하면 신연은 감소하는 경향이 있는데, 마그네슘은 반대의 경향을 나타낸다.

이것은 결정립의 미세화에 동반해 기둥면 슬립의 활동이 활발화되기 때문이라고 생각되고 있다. 한편 에릭센값에 주목하면, 결정립 지름의 대소에 의존하지 않고, 바닥면 집합 조직의 강도 약화에 동반해 증가하는 경향이 있다(바닥면 집합 조직의 강도는 바닥면의 배열 정도를 나타내고, 값이 클수록 배열의 비율이 강하다).

이와 같이 실온의 2축 응력 하의 연성은 결정립 지름보다 집합 조직의 분포와 강한 상관을 나타낸다. 표에 나타냈듯이 마그네슘합금 판재의 에릭센값(2.4~3.2)은 알루미늄합금 전신재의 값과 비교해 뚜렷하게 낮고, 실온 프레스 성형은 곤란하다.

그렇기 때문에 프레스 성형에서는 그림 2에 나타냈듯이 각종 슬립계의 소성 이방성이 경감하는 온도(250℃ 전후)에서 성형할 필요가 있다.

마그네슘합금 판재의 실온 성형성을 개선하기 위한 연구 개발 사례

최근 압연가공 시의 바닥면 집합 조직의 형성을 억제, 마그네슘합금 판재의 실온 성형성을 비약적으로 개선하기 위한 연구 개발이 활발히 이루어지고 있다.

필자 등의 연구그룹에서는 고온(시료 온도 : 450℃ 이상)에서 압연한 시료를 어닐링하면, 바닥면 집합 조직의 발달이 뚜렷하게 약해지고 우수한 실온 성형성이 발현한다는 것을 밝혔다. 이하에서는 고온 압연법에 의해 제작한 판재의 특성에 초점을 맞춰, Mg-Al계 합금 판재의 특성을 설명한다.

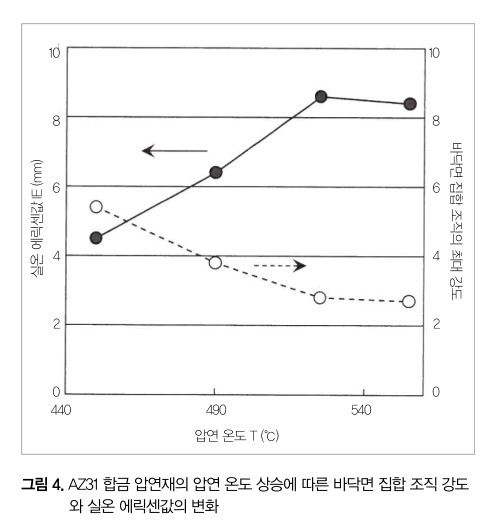

그림 4는 다른 시료 온도(최종 압연 온도)로 압연한 AZ31 합금 판재의 바닥면 집합 조직의 강도와 실온 에릭센값의 관계를 정리한 것이다. 바닥면 집합 조직의 강도는 강한 압연 온도의존성을 나타내며, 압연 온도를 500℃ 근방으로 설정하면 그 강도는 뚜렷하게 저하된다.

AZ31 합금 압연재의 실온 에릭센값은 바닥면 집합 조직의 강도와 강한 상관을 가지기 때문에 압연 온도의 증가와 함께 높은 값을 나타낸다.

이와 같이 압연 온도를 고상선 바로 아래(525℃) 근방으로 설정하면, 에릭센값 8.0 이상의 실온 성형성이 발현된다. 고온 압연법은 각종 Mg-Al계 합금의 집합 조직을 제어하는 수법으로서 유효하며, Mg-Al-Ca계 합금에서도 그 유효성이 확인된다.

앞에서 말했듯이 ‘고온 압연법’은 고상선 바로 아래에서 압연을 하고, 그 후에 어닐링을 실시해 재결정을 촉진하는 프로세스이다. 지금까지의 연구에 의해 압연 온도의 차이에 동반해 어닐링 시의 재결정 거동이 변화된다는 것을 밝혔다.

구체적으로는 비교적 저온(450℃ 이하)에서 압연을 한 경우는 모상과 동일한 방위를 가지는 재결정립이 어닐링 시에 생성되고, 고온(525℃)에서 압연을 한 경우는 모상과는 다른 방위를 가지는 재결정립이 어닐링 시에 생성된다.

이와 같이 어닐링 시에 랜덤 방향을 나타내는 재결정립이 생성되는데, 바닥면 집합 조직의 발달을 억제함으로써 큰 역할을 하고 있다.

고온 압연법의 중요한 특징은 스케일업이 비교적 쉽다는 것을 들 수 있다. 압연 온도를 공지의 열간압연보다 약 100℃ 높게 설정할 수 있다면, 기존의 압연장치를 이용할 수 있다. 또한 기존의 주변 기술(표면처리 기술, 접합 기술)을 그대로 이용할 수 있는 것도 큰 특징이다.

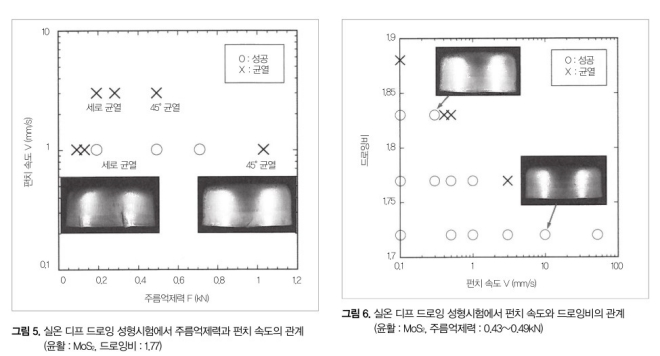

다음으로 AZ31 고온 압연재의 실온 디프 드로잉성에 미치는 성형 조건의 영향을 조사한 결과를 소개한다. 그림 5는 주름억제력이 실온 디프 드로잉 성형성에 미치는 영향을 조사한 결과이다.

펀치 속도를 1mm/s로 설정했을 때의 결과에 주목하면, 주름억제력을 낮게 설정한 조건(0.2~0.7kN의 주름억제력)으로 높은 성형성을 얻을 수 있다.

펀치 속도를 높게(3mm/s) 설정하면, 성형성은 저하된다. 또한 주름억제력의 강약에 따라 블랭크 끝부분에 생기는 균열의 경향은 변화된다.

동 그림과 같이 주름억제력이 낮은 경우는 펀치의 이동 방향과 평행하게 균열(세로 균열)이 발생하고, 주름 억제가 강한 경우는 펀치의 이동 방향에 대해 45° 기울어진 각도의 균열(45° 균열)이 발생한다.

그림 6은 펀치 속도가 실온 디프 드로잉 성형성에 미치는 영향에 대해, 다른 드로잉비(1.72, 1.77, 1.83)로 조사한 결과이다.

동 그림에 의하면, 어떤 드로잉비에서나 펀치 속도를 낮게 설정하면 균열을 일으키지 않고 디프 드로잉 성형을 할 수 있으며, 펀치 속도 0.3mm/s 이하에서는 높은 성형성(드로잉비 1.83)을 얻을 수 있다. 또한 비교적 낮은 드로잉비(1.72)라면, 펀치 속도를 높게(50mm/s) 설정해도 디프 드로잉 성형이 가능하다.

이상과 같이 적절한 프로세스 조건을 선택하면, 높은 생산성(펀치 속도)을 부여한 조건으로 마그네슘합금의 실온 디프 드로잉 성형이 가능해진다.

그렇기 때문에 마그네슘합금 판재의 실온 프레스 성형을 실현하기 위해서는 집합 조직을 제어한 판재를 개발하는 동시에, 개발한 판재를 실온 성형하기 위한 프로세스 기술(금형 설계 기술, 윤활 기술, 프레스법안 등)을 병행해 개발할 필요가 있다.