[헬로티]

이케다 토시키 (池田 季生), 에노모토 타이치 (榎本 太一), 후지타 코이치 (藤田 浩一), 카스야 켄지 (粨谷 建司) ㈜牧野후라이스제작소

1. 서론

최근의 제조는 세계 경제의 변화, 작업 방법 개혁으로 대표되는 노동에 대한 의식 변화 등에 의해, 머시닝센터(MC)가 생산 현장에서 요구받는 요소는 자동·인력절감화로 변화해왔다.

단, 거기에서 만들어내는 제품에 요구되는 기술 수준은 해마다 향상되고 있기 때문에 지금까지의 숙련기술자 등의 기능에 의해 유지해 왔던 고정도와 사람의 손을 거치지 않는 자동화 등의 상반하는 2개 요소를 겸비한 기계와 기능의 개발이 과제이다.

동사는 창업 이래, 품질제일을 이념으로 정도를 추구함으로써 금형가공에 오랜 기간 관련되어 왔다. 이 노하우를 활용해 작업자의 기능에 의존하지 않고 공작기계가 자동으로 고정도 가공을 하는 ‘플레이트 가공 기능’을 개발했다.

이 글에서는 기능의 개요, 이용한 기술, 가공 사례에 대해 해설한다.

2. 플레이트 가공 기능 개발의 배경

순차이송 프레스 금형은 직접 재료에 작용하는 복수의 펀치․다이가 고정도로 배치됨으로써 생산성과 형수명이 향상된다.

펀치․다이를 유지하는 플레이트는 그 요구 정도를 실현하기 위해 지그 연삭반을 사용해 가공되는 경우가 많은데, 범용적인 지그 연삭반에서는 숙련기술자에 의해 가공 개시 위치의 설정과 요구 정도를 만족시키기 위한 측정과 재가공을 반복해 수작업으로 할 필요가 있어, 많은 공구가 소요되는 문제가 있었다.

3. 플레이트 가공 기능의 개요

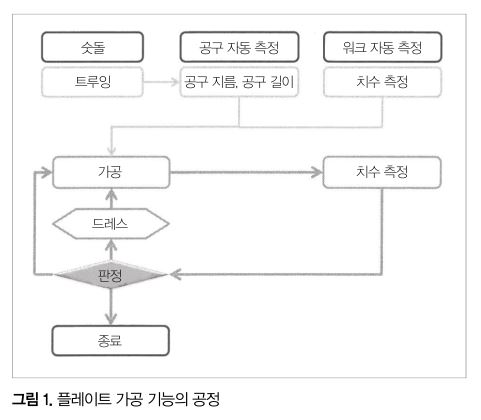

이 기능은 MC에 탑재되어 있는 비접촉 공구측정장치․워크 자동측정장치를 활용, 요구 정도를 만족시키고 있는지 스스로 판정해 가공을 반복해 가는 기능이다. 그림 1에 공정의 흐름을 나타냈다.

우선, 사용하는 공구 길이 및 지름을 확인한다. 공구는 마모․마멸하고, 특히 연삭 숫돌을 사용하는 경우 트루잉이나 드레스에 의해 크게 외경이 변화하기 때문에 측정된 외경 치수는 가공 개시 위치의 설정에만 사용한다. 다음으로 가공 대상물의 기준 및 기초구멍 지름을 측정한다.

그리고 가공 공정으로 이동하는데, 앞에서 말한 측정 동작을 포함해 일련의 공정은 NC 프로그램에 의해 운전된다.

가공 후에는 대상물을 측정해 요구 정도를 만족시키지 않으면 재가공을 해, 공차 범위 내가 될 때까지 가공을 반복한다. 공정 중에 이상이 있으면 예비 공구로 자동 교환하거나, 숫돌을 드레스하는 기능도 갖추고 있다.

4. 자동화를 지지하는 기술

(1) 자동 측정에 의한 가공 워크 치수의 인식

이 기능의 대상이 되는 가공물은 일반적으로 잔류응력의 해방에 의한 변형과 가공에 소요되는 코스트의 관계로부터, 열처리 전에 큰 거친가공이 이루어지고 있는 경우가 많다.

그렇기 때문에 기존에는 기초구멍의 오차나 구멍 중심위치의 어긋남을 가미해 수작업으로 가공 개시 위치를 설정할 필요가 있었다. 이 기능에서는 공구 지름 및 가공 대상물을 사전에 확인함으로써 과대한 절입에 의한 공구 손상이나 쓸데없이 기계를 동작시키는 것을 방지할 수 있다.

(2) 유성운동의 재현

순차이송 프레스에 이용되는 금형은 구멍의 형상 정도가 특히 엄격하게 요구된다. 지그 연삭반에 의한 가공에서는 기계 정도와 유성운동 기구의 조합에 의해 이것을 달성하고 있었다. 이 기능에서는 동적 정도가 높은 MC에 XY축과 Z축의 이송을 별도로 제어해 헬리컬 동작을 시킴으로써 유성운동을 재현하고, 동등한 진원도․원통도가 얻어지고 있다.

(3) 면품위를 향상시키는 상하운동

지그 연삭반에서 가공을 하는 경우, 상하 이동 시의 주기가 동일하고 궤적이 변하지 않기 때문에 가공면의 조도는 숫돌의 번수에 의존하는 부분이 컸다. 이 기능에서는 MC의 높은 자유도를 활용해 거친 숫돌을 이용했다고 해도 고품위의 면을 얻을 수 있게 동작을 최적화했다.

(4) 노하우를 활용한 엔드밀 가공

CAM으로 구멍가공을 할 때에 많이 이용되는 등고선의 패스에서는 절입량으로서 지정된 부분의 날을 주로 계속 사용해 가공하게 된다. 그렇기 때문에 공구가 일부분만 마모되고, 아래 방향으로 가공이 옮겨감에 따라 테이퍼 형상이 된다는 것을 경험으로부터 이해하고 있었다.

이대로 숫돌을 이용해 가공을 한 결과, 절삭값이 변하게 되어 정도를 안정시킬 수 없었다. 그래서 이 동작을 지름 방향의 절입이 균일해지도록 수정, 숫돌의 사전준비를 할 뿐만 아니라 엔드밀 가공만으로도 고품위로 다듬질할 수 있게 됐다.

5. 대화 화면에 의한 프로그램 작성

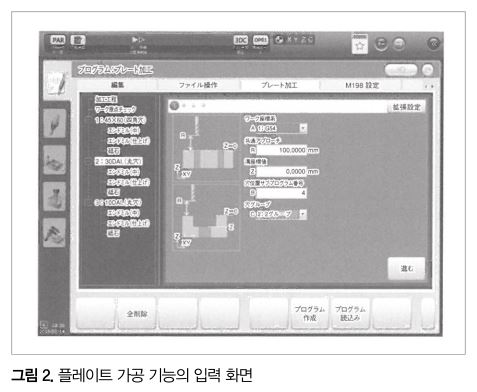

제어장치 Professional 6의 대화 화면(그림 2)을 이용해 가공 동작의 패턴을 선택, NC 프로그램이 자동 생성된다. 또한 재료나 공구가 결정되어 있는 경우는 퀵 입력 화면을 사용함으로써 보다 간단하게 작성할 수 있다.

이것에 의해 NC 프로그램의 지식이 없어도 기계를 사용할 수 있기 때문에 보다 폭넓은 수준의 작업자가 다룰 수 있다. 또한 한번 작성한 NC 프로그램은 보존․재입력이 가능하므로, 출력 후에 대화 화면 상에서 설정 변경․재출력도 가능하다.

6. 가공 결과

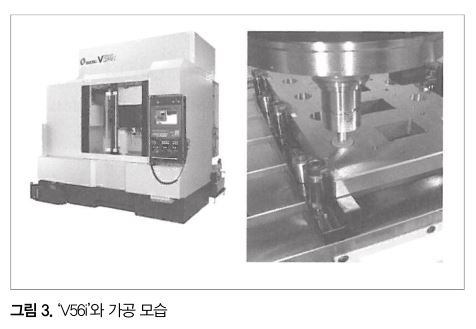

소재는 BohlerUddeholm사의 K110재(SKD11 상당재) 59HRC를 사용, 치수는 400×250×30mm이다. 담금질 전에 큰 거친가공을 실시, 한쪽 살두께 0.2mm를 남긴 상태에서 세로형 MC ‘V56i’(그림 3)을 이용해 가공했다.

최종 다듬질에 이용한 공구는 ø27 및 ø9의 연삭 숫돌이다. 표에 나타냈듯이 구멍 지름․구멍 위치 모두 ±2μm 이하, 표면 조도가 숫돌에서 Ra 0.07μm 이하, 엔드밀에서도 Ra 0.16μm 이하를 달성하고 있다. 앞에서 말한 결과로부터 이 기능을 탑재한 MC를 이용함으로써 높은 가공 정도, 자동 운전에 의한 인력절감화가 가능해진다.

7. 맺음말

이번에 동사에서 개발한 플레이트 가공 기능에 대해서 설명했다. 이 기능은 기존의 금형가공을 보다 안정적이고 간단하게 하는 것이 가능하다. MC는 비교적 수비 범위가 넓고 자동화가 우수한 공작기계이지만, 아직 개인의 기술력이나 지식에 의존하는 부분이 많다.

어떤 작업자라도 다룰 수 있고 사용하기 쉬우며, 안정된 생산을 할 수 있는 기계나 기술의 개발을 계속해 현장의 요구에 바싹 다가간 과제 해결 방법을 앞으로도 제안해 갈 것이다.