[첨단 헬로티]

마츠무라 타카시 (松村 隆) 東京전기대학

1. 서론

표면에 접촉하는 물질의 물리적 및 화학적인 성질을 제어하는 기능 표면은 최근 많은 산업 분야에서 요구가 증가하고 있다. 최근에는 마이크로 가공의 진척과 함께 표면의 미세한 요철에 의해 습윤성과 마찰 등을 제어하는 것도 가능해졌다.

이와 같은 미세 구조에 의한 표면 기능은 안정성과 기능의 제어성이 우수하기 때문에 그 배열이나 형상을 고능률로 가공할 수 있는 기술이 요망되고 있다.

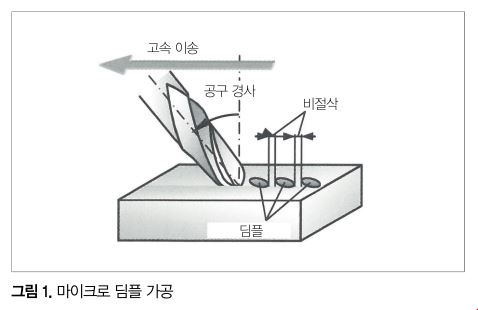

이번 연구에서는 엔드밀 절삭의 형상 창성기구를 이용한 마이크로 딤플의 고능률 가공 기술을 대상으로 하고, 딤플 형상의 제어를 시도했다.

마이크로 딤플의 가공에서는 평판에 대해 엔드밀에 의한 가공법이 제안되고, 또한 필자 등은 기계 요소에 많은 축 부품에 대해 고속 딤플 가공을 시도했다. 이 글에서는 딤플 가공의 절삭 모델을 나타내고, 공구 자세와 공구 이송 방향이 딤플 형상에 미치는 영향을 해석했다.

2. 마이크로 딤플 가공의 절삭 모델

그림 1에 나타냈듯이 2날의 볼 엔드밀을 기울려 깊이 방향의 절입을 공구 반경 이하로 하면, 2날 절삭날이 재료에 접촉하지 않는 시간이 존재한다. 이 공축 시에 각 절삭날의 제거 영역이 간섭하지 않도록 이송을 크게 설정하고 딤플을 가공한다.

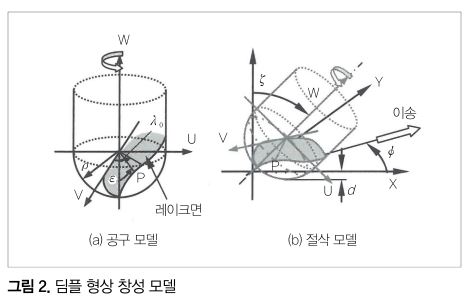

그림 2 (a)는 끝단부의 노즈 반경 ρ의 볼 엔드밀을 모델화한 것이다. 볼 노즈부의 곡률 중심을 원점으로 하는 U-V-W 좌표계에서, 절삭날 상의 점 P는 공구 바닥부의 축방향에 대한 각도 ε와 바닥날의 지연각 λ로 주어진다.

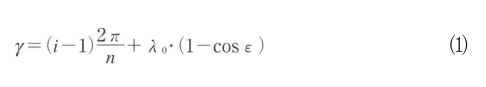

따라서 볼 노즈부의 절삭날에 대해서는 ε는 0°에서 90°의 범위에서 주어진다. 여기에서 노즈부 종료점 ε=90°의 지연각 λ0으로 하면, n개 날의 엔드밀 절삭날 i의 점 P의 지연각은

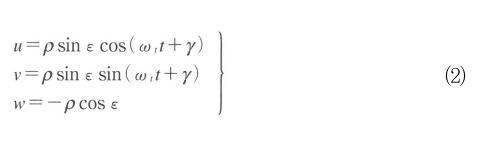

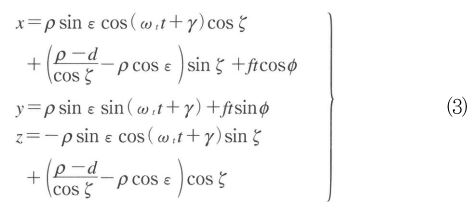

각속도 ωt로 회전하는 점 P의 시각 t에서 좌표는

또한 그림 2 (a)와 같이 레이크면이 정의되어 있기 때문에 엔드밀의 회전 방향을 근거로 ωt는 마이너스 값을 잡는다. 동 그림 (b)는 XZ 평면에 있어 Z축에서 X축 방향으로 각도 ζ로 기울인 볼 엔드밀이 Z방향의 깊이 d, 이송 속도 f로 X축에 대해 각도 ø의 방향으로 절삭하는 경우를 나타내고 있다. 이 때의 점 P 좌표는 다음 식으로 나타낸다.

여기에서 z<0이 되는 경우에 재료가 제거되는 것으로서 딤플 형상을 해석한다.

3. 마이크로 딤플의 가공 사례

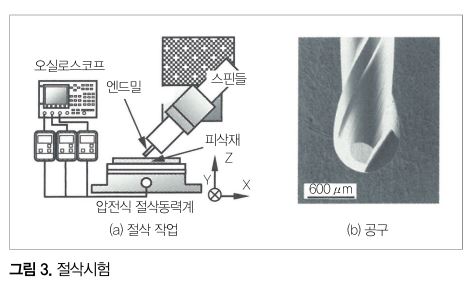

그림 3과 같이 머시닝센터의 주축 헤드에 지그를 통해 최고 회전수 50,000min-1의 스핀들을 공구 이송 방향에 대해 45°로 기울여 장착한다. 공구는 동 그림 (b)에 나타낸 직경 0.4mm, TiAlN 코팅의 초경 2날 볼 엔드밀을 이용해 알루미늄합금에 딤플을 가공한다.

이 가공으로 공구의 기하학적 및 동적인 진동에 의해 여러 개의 절삭날 회전 반경이 다르면 딤플 형상이 일정하게 되지 않는다. 그래서 가공 전에 유리 등의 경질 재료를 압전형 절삭 동력계(Kistler925B)에 고정, 절삭날 접촉 시의 Z방향 성분을 측정한다. 그리고 접촉력이 균일하게 되도록 콜릿 내에서 공구 유지를 조정한다.

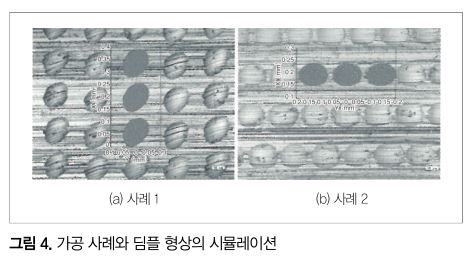

그림 4 (a)는 공구 회전수 12,000min-1, 이송 속도 3,300mm/min, 설정 절입 7µm의 조건으로, 공구의 경사 방향으로 공구를 이송해 가공한 딤플과 시뮬레이션을 비교한 것이다. 동 그림 (b)는 공구 회전수 12,000min-1, 이송 속도 2,900mm/min, 설정 절입 5µm의 조건으로, 공구를 경사 방향에 대해 수직으로 이동시켰을 때의 것이다.

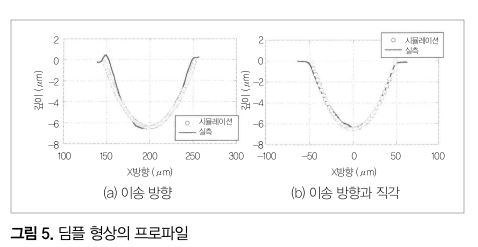

그림 5는 그림 4 (a)의 딤플에 대해 이송 방향과 이송과 직각 방향의 단면 프로파일을 비교한 것이다. 어느 것이나 시뮬레이션 결과는 실측과 거의 일치하고 있으며, 시뮬레이션의 타당성을 확인할 수 있다.

4. 딤플의 형상해석

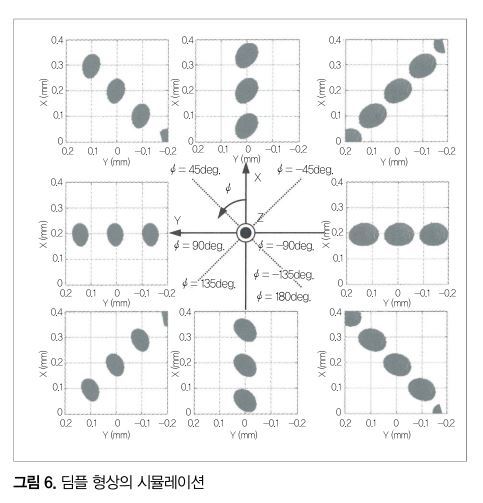

그림 6은 공구 이송 방향 ø에 대한 딤플의 형상을 해석한 것이다. 동 그림에서는 X-Y 평면이 피삭재 상면이며, +X방향으로 공구를 45° 경사시키고 ø를 45° 간격으로 변화시켜 시뮬레이션한 것이다.

볼 노즈부의 곡률 반경 ρ는 0.2mm, 지연각 λ0은 20°, 이송 속도, 절입, 회전수는 각각 3,300mm/min과 5µm와 12,000min-1이다. 이와 같이 개발한 시뮬레이션에 의해 가공 파라미터에 대한 딤플 형상을 추정, 제어할 수 있다는 것을 확인할 수 있다.

5. 맺음말

소경 엔드밀에 의한 마이크로 딤플의 고속 가공을 시도해, 이하의 결론을 얻었다.

① 2날의 볼 엔드밀을 기울여 깊이 방향의 절입을 공구 반경 이하로 하면, 2날의 절삭날이 재료에 접촉하지 않는 시간이 존재한다. 이 공전 시에 각 절삭날의 제거 영역이 간섭하지 않도록 이송을 크게 설정, 딤플을 가공한다.

② 딤플 가공의 형상 시뮬레이션에 의해 가공 파라미터에 대한 딤플 형상을 추정, 제어할 수 있다.