[첨단 헬로티]

코세무라 토루 (小瀨村 透), 뎅 야오 (鄧 垚), 카와이 세이지 (河井 聖兒) 日産자동차(주)

1. 서론

최근 로봇이나 IoT, AI를 이용해 공장의 자동화·무인화가 다양한 분야에서 대응되고 있다. 동사에서도 금형 제작의 자동화를 추진, 생산성 향상을 도모하고 있다.

특히 금형 보수의 패딩 용접 공정에서는 사람 손에 의한 용접 작업이 주로 되어 있으며, 자동으로 교체하는 것에 의한 금형 제작비 절감 효과가 크다.

또한 용접의 자동화는 화염 등의 환경 보전성이나 화상 등의 작업 안전성 확보, 중노동․혹서 작업의 탈피, 기술자의 후계 문제 해결, 글로벌 기술 전개의 용이성 등 무형 효과도 커서 솔선해서 자동화가 요망되는 공정으로 되어 있다.

2. 대상 금형/자동화 설비

금형 보수의 경우, 모재와 동 재종을 패딩 용접하는 경우와 이 재종의 경우가 있다. 이번에 기술적으로 난이도가 높다고 생각되는 이 재종으로 실험을 했다. 대상 금형으로서 로봇 티칭이 용이한 단조 공정에서 사용되는 커넥팅 로드 버 빼기 금형(트림 금형)을 선정했다.

모재 재질은 S45C(경도 23~27HRC), 패딩 용접하는 용접재는 스테라이트 #6(경도 40~45HRC)이다. 커넥팅 로드 제품 형상을 따라 C면으로 면떼기 가공을 하고, 용접재를 패딩해 가서 트림 날의 살을 형성한다.

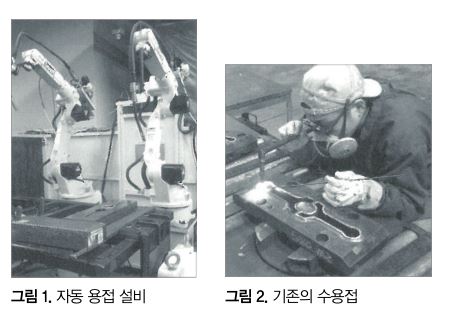

자동 용접 설비로서 6축 다관절 로봇과 2축 포지셔너를 준비했다(그림 1). 용접 방식은 기존의 수용접(그림 2)는 가스 용접이었는데, 자동 용접 방식으로서 부적합하기 때문에 아크 MAG 용접으로 했다.

3. 개발 목표

수용접인 패딩 용접 보수 공정을 로봇에 의한 자동 용접으로 교체하는 것을 전제로 해, 수용접의 품질 수준을 목표값으로 설정하고 자동 용접의 품질 확인을 했다. 용접 시간은 금형 제작비 절감의 목표값에서 수용접 시간의 ▲75%로 했다.

4. 실험

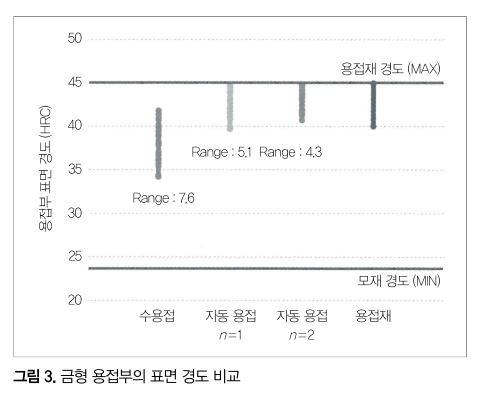

(1) 표면경도

용접부의 금형 표면 경도를 측정했다(그림 3). 수용접은 모재와 희석되어 있으며, 용접재 경도보다 연화해 편차가 크다. 그것에 대해 자동 용접은 용접재 경도 범위에 들어가고 또한 최대 경도 근처에 분포하고 있으며, 모재와 희석되지 않아 경도를 유지할 수 있다는 것을 알 수 있다.

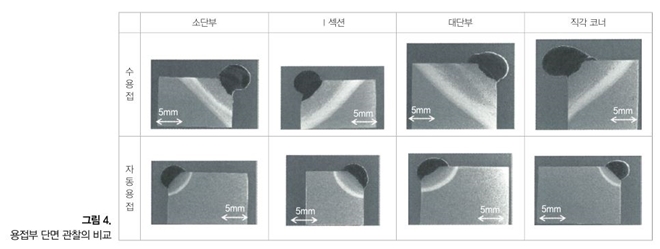

(2) 내부 경도

용접부를 절단해 금형 단면에서 관찰했다(그림 4). C면을 경계로 해서 외측이 비드, 금형측이 모재이다. 수용접은 용접 열에 의해 모재측으로 변색한 영향층이 보이는데, 자동 용접은 열영향층이 적다.

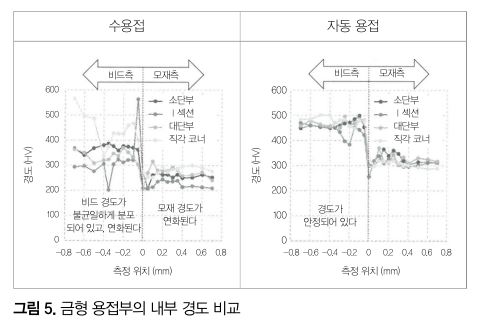

내부 경도를 측정하면(그림 5), 수용접에서는 비드 경도가 불규칙하게 분포되어 있으며, 또한 모재 경도가 연화되어 있다. 이것은 열영향에 의해 모재와 용접재가 희석됨으로써 조직이 불안정한 합금화가 진행되어 있는 것으로 추측된다.

자동 용접에서는 비드 경도가 안정되어 있으며, 또한 모재 경도도 연화되어 있지 않다. 이것은 자동 용접은 용접 속도나 토치 거리, 입열량이 일정하기 때문에 모재와 용접재가 희석되지 않고 열영향층의 합금화가 진행되지 않는 것으로 추측된다.

(3) 비드의 높이 편차

비드는 후공정인 다듬질가공 공정에서 패딩량 부족을 발생시키지 않기 위해 금형 랜드면보다 1~2mm높게 만들 필요가 있다. 수용접에서는 사람에 의한 편차가 있기 때문에 2mm보다 여유 있게 만들어 두는데, 그 만큼 재료비도 가공 시간도 낭비가 되고 있다. 자동 용접의 경우, 목적하는 높이±0.5mm로 편차 없이 일정량으로 만드는 것이 가능했다.

(4) 용접 시간

수용접에 비해 자동 용접은 커넥팅 로드 버 빼기 금형의 용접 시간을 ▲85% 단축할 수 있었다. 수용접의 경우, 작업자마다 또는 동일한 작업자라도 작업일마다 용접 시간에 ±50% 정도의 편차가 생기는데, 자동 용접은 정해진 프로그램 내라면 일정한 시간으로 용접할 수 있다.

(5) 제조 라인 투입 검증

자동 용접한 커넥팅 로드 버 빼기 금형을 실제 제조 라인에 투입해 수명 검증을 실시했다. 보통의 수용접 금형과 동등한 수명을 달성할 수 있었다. 금형의 마모 상태에도 차이가 없고, 취득한 커넥팅 로드 제품의 품질도 문제 없었다.

5. 맺음말과 앞으로의 과제

① 자동 용접 쪽이 용접 경도는 품질이 좋고(단단하고), 안정되어 있다.

→수용접 동등 이상.

② 자동화에 의해 용접 시간을 압도적으로 단축할 수 있고, 또한 안정되어 있다.

→수용접 ▲85%

③ 패딩 보수 금형의 자동 용접에 대한 교체는 가능하다.

이번에 주조 공정의 탕도용 금형이라도 자동 용접을 실시, 수용접 금형과 동등한 수명을 달성했다. 이것에 의해 주조 금형의 용접도 자동화로 교체 가능하다고 판단한다. 앞으로는 각종 금형에 대해 개별의 용접 조건, 로봇 티칭의 적용 개발을 실시해 간다.

또한 동사 금형에서 단조 금형의 100%, 주조 금형의 40%를 현재 기술로 자동화로 교체 가능하다고 추측하고 있다. 앞으로의 과제로서는 다음과 같다.

① 주조 금형 등의 복잡한 임프레션 형상부에 용접 토치가 들어가지 않는다.

② 개별적으로 마모량, 부위가 다른 보수 금형에 대한 로봇 티칭의 간략화를 들 수 있다. 장치나 소프트웨어 개발의 시점도 포함해 자동 용접의 개발을 계속해 갈 것이다.