[첨단 헬로티]

타카츠기 사토시 (高次 聰), 우치야마 타츠히로 (內山 辰宏), 홍 영표 (洪 榮杓) 화낙(주)

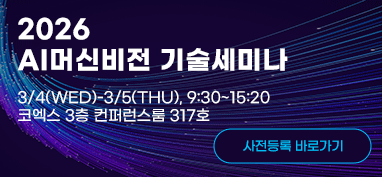

최근 스마트폰을 비롯한 IT 기기에서는 화상이 정보의 중심이 되고 있으며, 여러 가지 상품으로 카메라나 박형 디스플레이 등의 광학기기나 그 응용기기가 사용되고 있다(그림 1). 또한 자동차에서도 차량 주위를 촬영하는 카메라나 운전 정보를 표시하는 헤드업 디스플레이 등의 광학기기 보급이 추진되고 있다.

이와 같이 광학 부품, 그 중에서도 저렴하고 생산성이 우수한 플라스틱제 광학 부품은 이용 분야가 해마나 증가하고 있는데, 시장의 확대에 따라 광학 부품에 대한 요구 사양이나 광학 부품을 제조하는 생산설비, 수지 재료에 대한 요구도 다양화, 고도화되고 있다.

고정도 플라스틱제 광학 부품을 대량 생산하기 위해서는 금형의 고정도 가공 기술과 정밀 안정 성형 기술의 양쪽이 반드시 필요하다. 동사에서는 오랜 기간 초정밀 가공기와 전동 사출성형기 분야 각각에서 기술 개발을 추진해 왔는데, 이상과 같은 시장 요구를 기초로 양쪽의 기술을 결집해 플라스틱제 광학 부품의 제조 기술 개량에 대응하고 있다.

이 글에서는 동사의 최신 초정밀 가공기 로보나노와 전동 사출성형기 로보숏과 함께 이들 가공기, 사출성형기에 의한 금형의 가공 사례, 성형 사례에 대해 소개한다.

초정밀 가공기 로보나노

1. 초정밀 가공에 최적인 로보나노의 특징

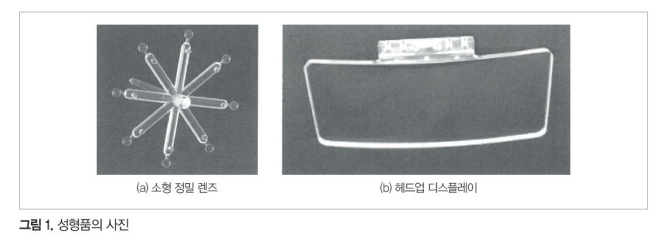

정밀 광학 부품을 성형하기 위한 금형은 고정도․고품위의 경면으로 가공할 필요가 있고, 또한 연마 등의 후처리를 하지 않고 이것을 실현하는 것이 요구되어 왔다. 새롭게 개발한 동사의 로보나노 α-NMiA는 이와 같은 가공에 최적인 초정밀 5축가공기이다. 외관과 축 구성을 그림 2에 나타냈다.

이 기기는 직선 3축과 회전 2축의 동시 5축 제어가 가능하고, 회전공구에 의한 밀링 가공, 비회전 공구에 의한 절삭가공을 할 수 있다. 직선축에는 리니어모터, 회전축에는 동기 빌트인 서보모터(DD 모터)를 채용하고 있으며, 또한 5축 모든 접동부가 유정압 베어링으로 구성되어 있기 때문에 비접촉으로 다이렉트 구동, 고체 마찰이 없는 매우 매끄러운 구동을 높은 반복 정도로 실현할 수 있다.

회전 공구축에 대해서는 공기정압 베어링으로 구성, 고속 회전에 의한 온도 상승을 억제하고 있다. 또한 동사의 최신 CNC 기술 및 서보 제어 기술에 의해 0.1nm 단위의 초정밀 프로그램 지령에 의한 제어를 하느 것이 가능해지고, 보다 매끄러운 위치 제어 및 가공 결과를 얻을 수 있다.

2. 정밀 광학 부품용 금형의 가공 사례

여기에서는 로보나노에 의해 초정밀 가공한 소형 정밀 렌즈, VR 렌즈, 헤드업 디스플레이의 고정도 금형 코어의 가공 사례를 소개한다.

(1) 소형 정밀 렌즈

스마트폰 등 디지털 가전의 소형화, 박형화, 고해상도화가 추진, 대량 생산을 위한 플라스틱제 소형 정밀 렌즈의 수요가 높아지고 있다. 정밀 렌즈 금형에서는 높은 형상 정도, 면조도, 면품위를 안정적으로 실현하는 것이 매우 중요하다.

앞에서 말한 로보나노의 위치 제어, 반복 정도에 의해 연마 없는 절삭만으로 높은 정도를 가지는 경면 렌즈 금형을 안정적으로 생산하는 것이 가능하다[그림 3 (a)].

(2) VR 렌즈

VR(Virtual Reality) 기술은 여러 가지 분야에서 그 영상 콘텐츠의 보급이 추진되고 있다. VR 콘텐츠를 이용하기 위해서는 전용 헤드마운트 디스플레이를 머리부에 장착, VR 렌즈를 통해 영상을 감상한다. VR 렌즈는 특수한 복수의 고정도 미세 홈으로 구성되어 있다[그림 3 (b)].

각각의 홈은 산골짜기의 샤프함과 면의 경면성 양립이 요구된다. 홈 형상이기 때문에 연마 공정이 불필요한 초정밀 절삭가공이 최적의 가공 방법이라고 할 수 있다.

(3) 헤드업 디스플레이

자동차 분야의 자동 운전, 안전성 향상을 위해 차재용 광학 부품 금형의 고정도화가 추진되고 있다. 그 중에서 편리성과 안전성에 도움이 되는 헤드업 디스플레이 수요가 높아지고 있으며, 대화면의 실현을 위해 대형 금형 코어를 필요로 하고 있다. 로보나노는 각 축의 스트로크를 동사 종래기보다 늘려서 최대 A4 사이즈의 헤드업 디스플레이 금형의 ‘연마리스’ 가공에 대응하고 있다[그림 3 (c)].

전동 사출성형기 로보숏

1. 정밀 렌즈 성형에 대응

동사의 전동 사출성형기 로보숏은 고정도로 반복 안정성이 우수한 위치, 속도, 압력 제어와 저마찰 사출기구 등 정밀 렌즈 성형에 최적의 제어장치와 기구를 장비해, 고정도 플라스틱제 렌즈가 등장한 1980년대부터 지금에 이르기까지 렌즈 성형용 사출성형기의 개척자로서 시장에서 높은 평가를 받아 왔다.

그 한편으로 최근 렌즈의 소형화와 고정도화 요구에 대응하기 위해서는 사출기구뿐만 아니라 형체기구에서도 형반의 평행도․직진도․이들의 반복 안정성 향상 등의 레벨업이 요구되고 있다. 이에 동사에서는 이러한 요구 사양을 기초로 새롭게 형체력 30t의 로보숏 α-S30iA 고정도 형체 사양을 개발했다(그림 4).

로보숏 α-S30iA 고정도 형체 사양에서는 형반 평행도를 향상시키는 고정반의 쓰러짐 방지기구와 형반 직진도를 향상시키는 가동반의 리니어가이드 지지기구 등 기존의 고정도 형체기구의 기본 요소에 더해, 연속성형 운전 중의 평행도, 직진도의 반복 안정성을 향상시키기 위해 새로운 가동반과 고정반의 지지 구조를 채용했다. 새로운 지지 구조에서는 온도 변화에 의한 약간의 형반 형상 변화에 의한 평행도, 직진도의 변화에도 대응할 수 있게 됐다.

소형 정밀 렌즈 시장에서는 스마트폰용 카메라 성능 향상에 대응하기 위한 렌즈의 복합화와 그것에 동반하는 박육화가 추진되고 있으며, 형체기구의 정도 편차가 렌즈 품질에 주는 영향은 기존의 렌즈에 비해 한단계 커지고 있다. 반복 안정성 향상은 앞으로도 중요한 과제가 될 것으로 생각된다.

2. 박육 광학 부품 성형에 대응

도광판으로 대표되는 박육 광학 부품의 성형에서는 소정량의 수지를 고화하기 전에 단시간에 캐비티 내에 충전할 필요가 있고, 사출에는 고속 성능과 고가속 성능 및 고정도의 위치, 속도, 압력 제어가 요구된다.

이에 동사에서는 사출기구에 동사의 고출력․저이너셔 서보모터와 최신의 제어장치 Series 31i-B를 탑재한 로보숏 α-S150iA 초고속 사출 사양(형체력 150t, 최대 사출 속도 1,200mm/s)를 개발, 소형 박육 도광판 시장에서 높은 평가를 획득해 왔다.

또한 박육 도광판의 대형화에 대응하기 위해 α-S250iA 초고속 사출 사양(형체력 250t, 최대 사출 속도 1,200mm/s)도 개발했다. α-S250iA 초고속 사출 사양에는 앞에서 말한 고출력․저이너셔 서보모터 2대를 탑재, 이들을 동시 제어해 사출을 하는 트윈 드라이브 기구를 탑재했다. 이것에 의해 사출의 고속, 고가속화에 더해 고출력화가 가능해지고, 5~10인치 수준의 중형 박육 도광판 성형이 가능해졌다.

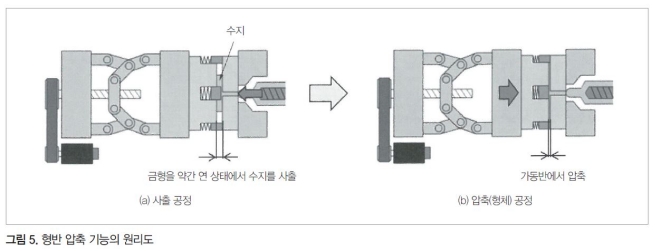

이와 같이 초고속 사출 사양기는 박육 광학 부품의 성형에 최적인 사출 성능을 갖추고 있는데, 박육 광학 부품의 박육화를 더 도모하기 위해서는 사출 성능의 향상뿐만 아니라 형반 압축 기능의 병용이 반드시 필요해지고 있다.

형반 압축 기능은 사출 개시 시에는 금형을 약간 연 위치에 가동반을 이동시켜 수지의 충전성을 높이고, 사출 도중 또는 완료 후에는 캐비티 내의 수지를 가동반으로 압축해 성형품의 박육화를 도모하는 기능이다(그림 5).

동사에서는 제어장치의 개량에 의한 압축 개시 타이밍의 고정도화나 고출력, 저이너셔의 서보모터 등 초고속 사출 사양의 개발로 축적해 온 기술을 형체부에도 적용함으로써 형반 압축 기능 레벨업을 도모해 박육 광학 부품의 시장 요구에 대응하고 있다.

새로운 시장 요구에 대응

초정밀 금형가공 기술을 응용한 성형품에서는 광학 용도뿐만 아니라 가식 용도로도 사용하는 요망이 증가하고 있다. 동사는 이러한 요망에 대응하기 위한 홀로그램 가공, 성형 기술을 제안하고 있다.

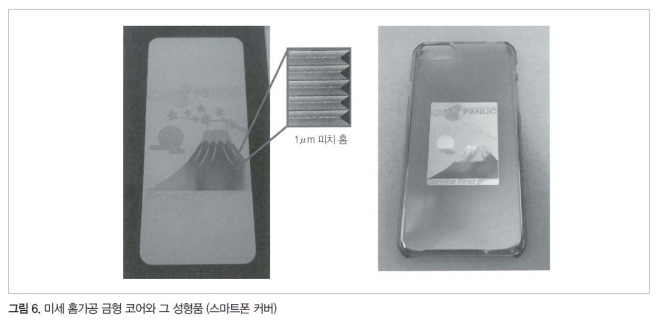

피치 1μm 정도의 연속된 홈은 빛의 회절현상에 의해 가공면에 무지개색의 홀로그램을 발생한다(그림 6). CNC 제어된 초정밀 가공은 발색성이 우수한 자유도가 높은 홀로그램 패턴을 금속면에 표현할 수 있다.

동 기술을 금형의 가공에 적용, 플라스틱 사출성형을 하면, 홀로그램 패턴을 성형품에 전사하는 것이 가능해진다. 성형품에 홀로그램 패턴 인쇄 공정이 없어지고, 생산성 향상으로 이어진다. 미세 홈의 정확한 전사가 필요하다고 할 것까지는 없지만, 동사 로보숏의 정밀 성형 기술로 실현하고 있다.

최근의 IT 기기, 자동차 관련 플라스틱제 광학 부품의 고정도화, 수요 증대에 동반해 금형가공기, 사출성형기의 정도나 양산성에 관한 시장의 요구도 엄격해지고 있다.

동사는 지금까지 축적해 온 CNC와 서보 제어 기술을 유감없이 초정밀 가공기, 전동 사출성형기의 개발․개량에 적용하는 동시에, 금형가공 기술, 성형 기술을 자사에서 일관해 개발, 공유할 수 있는 강점을 살려 정밀 광학 부품에 관한 시장 요구에 앞으로도 적확하게 대응해 갈 계획이다.