[첨단 헬로티]

최근 항공우주 산업 및 자동차 산업 등에서 5축가공기의 사용 빈도가 증가하고, 가공 정도 향상이 더욱 기대되고 있는 가운데 5축가공기의 고정도화는 공통의 과제이다.

그러나 5축가공기의 정도를 정확하게 확인하는 측정 방법은 발전 도상에 있으며, 측정 정도 향상이나 측정 시간 단축 등 많은 개선해야 할 과제가 있다.

현재 5축가공기의 정도 평가로서 여러 가지 방법이 있는 가운데, 워크피스를 가공기로 테스트 컷하고 CMM 측정기로 워크피스의 형상을 측정하는 방법을 들 수 있다. 그리고 워크피스의 형상 성분으로부터 가공기의 정도를 판단하는 평가 공정이 된다.

이 방법은 일반적으로 실시되고 있는 방법인데, 형상을 측정하는 CMM 측정기의 도입, 워크피스의 테스트 컷 등 많은 코스트와 시간을 필요로 하고 있다. 그리고 5축가공기가 사양 내의 운동 정도를 필요로 하고 있는지 확인하는 데 많은 평가 행정이 필요하다.

네덜란드의 IBS프레시전엔지니어링(이하 IBS사)가 개발한 로터리 애널라이저 시스템(이하 RA 시스템)은 5축가공기의 각축 가동 시의 주축과 테이블 간에 발생하는 위치오차를 국제 규격인 ISO/JIS(표 1)에 규정되어 있는 운동시험을 이용해 고정도로 단시간에 측정할 수 있다. 또한, 전용 소프트웨어를 이용해, 얻은 측정 데이터를 해석하고 각 오차값으로서 표시하는 시스템이다.

이번에 소개하는 RA 시스템의 실용성을 확인하기 위해 시스템의 측정 결과와 테스트 컷된 워크피스 형상을 비교하는 시험(그림 1)을 실시한다.

목적은 RA 시스템으로 얻은 측정 데이터가 가공기의 정도를 나타내는 것에 있다. R-TEST 측정법이라고 불리는 RA 시스템의 측정 결과와 테스트 컷된 워크피스의 가공형상을 비교해 동등한 결과를 보이는 것이 증명되면, 측정 결과로부터 가공기의 정도를 판단할 수 있고 워크피스의 테스트 컷 후에 형상 측정을 하여 가공기의 정도를 확인하는 공정을 없앨 수 있다.

또한, 이번 시험에는 그림 2에 나타낸 5축가공기를 사용했다. 처음에 가공기의 열팽창을 고려해 주축을 20분간, 8,000rpm의 속도로 회전시키는 난기운전을 한다. 그 후 RA 시스템을 사용해 ISO/JIS에서 규정되어 있는 운동시험을 실행한다. 얻은 측정 데이터로부터 회전축의 위치오차를 산출한다.

· 주축과 테이블 간의 선회축 위치 오차

· 주축과 테이블 간의 선회축 직각도 오차

RA 시스템 측정 후에 워크피스를 테스트 컷하고, 측정 데이터와 테스트 컷된 워크피스의 형상을 비교한다.

로터리 애널라이저

IBS사에 의해 개발된 RA 시스템은 단시간에 고정도로 5축가공기의 정도를 측정하기 위해 개발된 시스템이다. 이 측정 시스템은 3개의 와전류형 변위 센서가 설치된 프로브(그림 3)을 이용, 고정도 마스터볼을 측정 대상으로 해비접촉, 와이어리스로 측정한다. 프로브 및 마스터볼의 셋업 변경 없이 각 측정을 실시할 수 있기 때문에 재셋업 시의 오차를 없애고, 대폭적인 세팅 시간 단축이 가능하다. 또한, 주된 사양값으로서 시스템의 분해능은 0.2um이고, 2kHz의 샘플링 레이트를 가지고 있다.

기본적인 셋업은 프로브를 주축에 척하고, 측정 대상이 되는 마스터볼을 가공기의 테이블 상에 배치한다. 5축가공기가 동시에 복수의 기계축을 국제 규격으로 정해져 있는 운동시험 사이클로 동작시키는 동안, 주축에 척된 프로브는 테이블에 고정된 마스터볼을 측정한다. 전용 소프트웨어의 해석 기능을 이용해 얻은 동적 측정 데이터로부터 각축의 오차운동을 극좌표로 표시하고, 주축과 테이블 간에 발생하는 위치 오차를 확인할 수 있다. 또한, 측정 데이터로부터 각축의 보정값을 산출, 보정값을 사용해 가공기의 정도 유지에도 사용할 수 있다.

1. 5축가공기의 클래스와 시험 방법

5축가공기는 회전축이 주축 측, 테이블 측, 복합 등과 같이 여러 가지 타입의 가공기가 발표되어 있다. 국제 규격에서 5축가공기는 3개의 클래스로 나누어져 있으며, 3타입의 운동시험이 규정되어 있다. 이번의 5축가공기(그림2)는 테이블 측에 회전축을 필요로 하고 있으므로 테스트 명, BK1, BK2, BK4에 적합하다.

【클래스】

· Annex A : 주축 선회 (스위블 헤드)

· Annex B : 테이블 선회 (트러니언 테이블)

· Annex C : 복합 (주축&테이블 선회)

【운동시험】

· BK1 시험 (2축-1로테이션/A축-Y, Z)

· BK2 시험 (2축-1로테이션/B축-X, Z)

· BK4 시험 (3축-2로테이션/A축, B축-X, Y, Z)

【BK1 시험】 A축 180° 회전(CW, CCW) Y축, Z축 이동

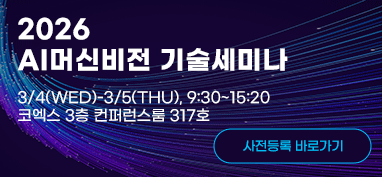

BK1 시험(그림 4)은 A축 회전 중에 Y, Z축이 추종하는 운동시험이다. 마스터볼과의 상대적인 변위는 이 운동시험 동안 연속적으로 데이터(그림 5)를 얻은 것이 가능하다. 그리고 얻은 측정 데이터로부터 가공기의 각축 움직임을 상세하게 파악할 수 있다.

예를 들면 그림 5에 나타낸 측정 데이터의 스파이크 형상으로 표시되어 있는 파형은 회전축의 스타트·스톱 동작에 기인한 움직임이라고 생각할 수 있다. Y-Z 평면의 극좌표는 A축, YOA, ZOA의 위치 오차를 나타내고 있다. 또한, 시각적으로 측정 결과를 확인하기 위해 평면축의 시점을 변경한 데이터 표시도 가능하다.

직각도 에러 BOA는 X-Z 평면의 극좌표로 나타내며, COA는 X-Y 평면의 극좌표로 나타낸다. BK1 측정에서 얻은 A축의 측정 결과를 표 2에 나타냈다.

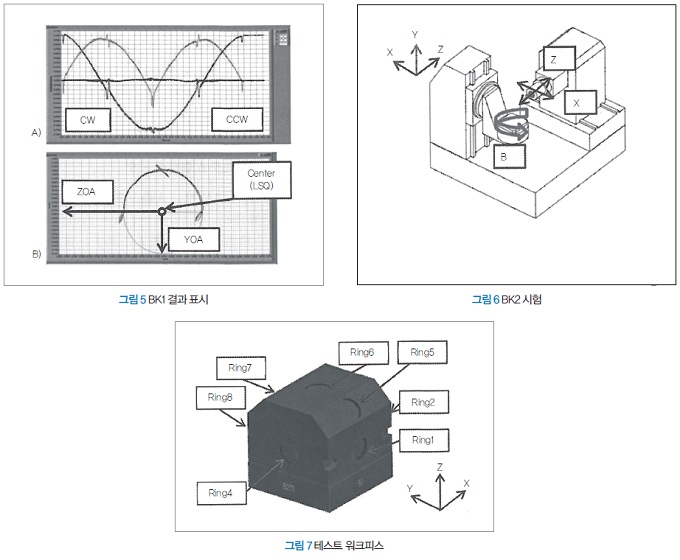

【BK2 시험】 B축 360° 회전(CW, CCW) X축, Z축 이동

BK2 시험(그림 6)은 B축 회전 중에 X, Z축이 추종하는 운동시험이다. BK1과 동일하게 BK2 측정을 해서 B축의 운동 오차를 측정한다. 마찬가지로 BK2 측정에서 얻은 B축의 측정 결과를 표 3에 나타냈다.

【BK4 시험】 A축0°→90°→0° B축0°→360° 회전(CW, CCW) X, Y, Z축 이동

BK4 시험은 동시 5축 가동의 시험으로, A축/B축 회전 중에 X, Y, Z축이 추종하는 운동시험이다. 5축이 동시에 가동하는 BK4 측정은 X, Y, Z축이 추종하는 동안, B축은 A축의 2배 속도로 회전한다.

이 테스트는 각 회전축의 정도를 BK1, BK2 시험으로 확인할 수 있는데, 동시 5축의 가동은 여러 가지 오차운동이 발생하고 있다고 생각되므로 가공기 전체의 정확한 운동오차를 평가하기 위해서는 동시 5축 가동 시의 측정이 필요하다고 한다.

테스트 워크피스

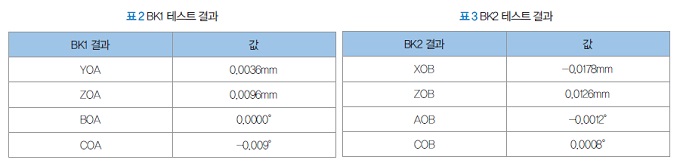

테스트 워크피스는 회전축의 에러 파라미터를 정확하게 확인할 수 있고, 5분 이내에 기계가공하는 것이 가능한 디자인(그림 7)을 채용한다. 그리고 워크피스의 각 평면부에 링 형상의 가공을 한다.

회전축의 위치 오차 영향으로 링 가공에는 약간이지만 가공 오차가 발생하기 때문에 반대면에 있는 동 형상의 링위치는 상대적인 위치 어긋남이 발생한다.

RA 측정과 워크피스의 가공을 가급적 동일한 조건으로 하기 위해 블록의 중심점은 RA 측정에서 사용하는 마스터볼의 중심과 유사한 위치로 설계되어 있다. 또한, 중심의 높이는 가공기 테이블면에서 127mm의 높이에 위치하고 있다.

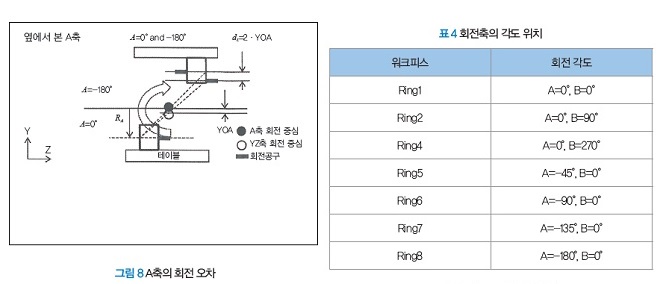

그림 7에 이 테스트 워크피스의 형상과 가공하는 링 위치를 나타냈다. 각 평면부에 가공되는 링 가공은 직경 30mm, 깊이 10mm이다. 이 테스트 워크피스는 5축 동시모드(지멘스 컨트롤러 TRAORI)로 가공된다. 표 3에 회전축의 각도 위치를 나타냈으며, A축의 회전축 오차는 ring1, 5, 6, 7, 8에 반영되고, B축 회전축 오차는 ring1, 2, 4에 반영된다.

1. 가공 방법

알루미늄재의 테스트 워크피스는 가급적 가공 중의 열변형을 일어나지 않게 하기 위해 냉각 액체 등을 산포, 기계 가공을 실시한다. 전체의 기계가공 시간은 약 3분이다.

2. 해석 방법

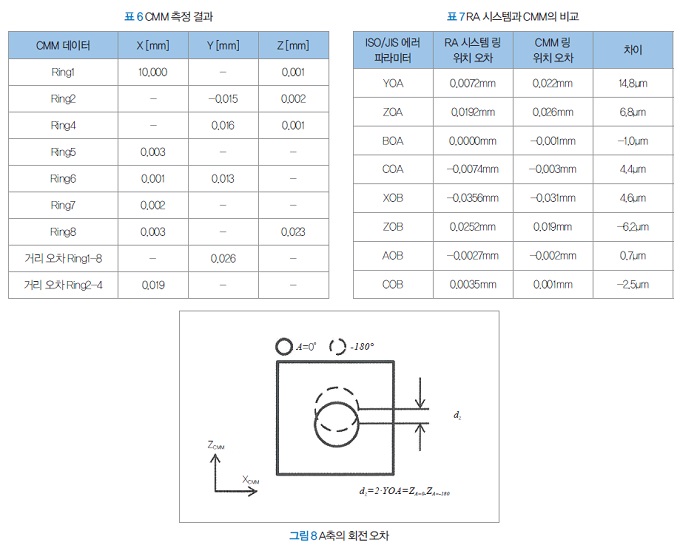

테스트 워크피스의 반대면에 위치하는 가공된 링 형상에는 회전축과 직진축의 이동 오차와 가공 형상 간에 기하학적인 관계가 존재한다. 파라미터 YOA는 Y-Z 평면에 수직인 A축의 회전 오차를 나타낸다(그림 8). 검은 원은 워크피스의 표면(A=0°)에 가공되어 있으며, 점선 원이 안쪽면(A=180°)에 가공되어 있다.

A축의 회전 오차에 의해 R i n g1 ( A =0°, B =0°)과 Ring8(A=-180°, B=0°)은 수직 방향으로 위치 오차를 일으킨다. 그리고 Ring1과 Ring8 사이의 수직 방향 위치 오차는 YOA의 2배가 된다. 유사한 분석은 앞면/뒷면과 같이 반대하는 위치에 있는 링 간의 수평 방향 위치 오차와 동일하다.

직각도 에러 C O B는 테스트 워크피스의 측면에 있는 Ring2(A=0°, B=90°)와 Ring4(A=0°, B=270°)의 비교에 의해 동일하게 나타난다.

B축에서 가공하는 RB는 127mm의 마스터볼 궤도상의 레이디얼 성분으로 나타내며, 수직 방향의 위치 오차는 2×RB×tan(COB)와 동등한 것을 알 수 있다.

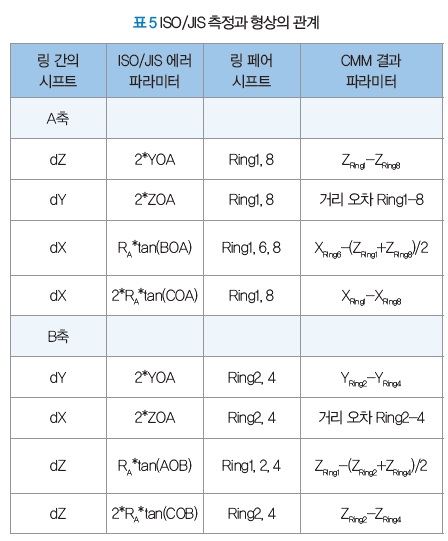

워크피스를 테스트 컷한 7개의 링 위치는 RA 시스템에서 측정된 값과 CMM에 의해 계측된 결과 사이에, 기하학적인 관계(표 5)가 존재한다. 이들 관계를 사용해 상대하는 위치 관계를 갖는 링 위치의 위치 오차를, RA 시스템에서 얻은 측정 결과로부터 링 위치를 산출해 CMM에서 얻은 결과와 비교를 실시한다.

Result

RA 시스템으로 측정한 5축가공기의 운동 정도와 실제로 테스트 컷된 워크피스의 형상을 비교, 어떠한 상관성이 있는지 확인한다.

1. CMM 측정 데이터

워크피스의 열팽창에 의한 변형을 고려해, 가공 후의 워크피스 온도 순응을 위해 하룻밤 일정 온도화로 보관, 그후 CMM 장치로 측정한다. 측정된 링 포지션은 가공기의 이론 상 포지션과 비교해 표 6에 결과를 나타냈다.

2. RA 시스템 측정 데이터

링 간의 변위는 A축, B축의 측정값에 기초해 계산되고, RA 시스템에서 얻은 값과 CMM에서 얻은 값을 표 7에 나타냈다. 또한 RA 시스템과 CMM 결과를 비교하기 위해 각 값의 차이도 나타냈다.

2종의 측정 결과 비교로부터 YOA값을 제외하고 10μm 이하의 오차가 됐다. YOA값에 대해서는 기계의 열팽창 영향을 받고 있다고 생각되는데, 더욱 연구해 원인을 해명할 필요가 있다.

3. 결과

이 비교시험의 각 값의 차이로부터 생각되는 오차 요인을 이하에 나타냈다.

· RA 시스템의 측정 오차

· 테스트 컷 시의 가공 오차

· 워크피스의 CMM 측정 오차

· 회전축의 직각 오차는 다른 기계적 오차도 포함된다.

· 동 일한 시험을 반복하는 경우, 열팽창의 영향을 받아 5-10μm 정도의 오차가 발생하는 경우를 생각할 수 있다.

이번에 실시한 비교시험의 방법에는 여러 가지 오차 요인이 포함되어 있다고 생각되며, RA 시스템의 측정과 테스트 워크피스 형상의 비교 방법에 대해 개선은 큰 연구 과제의 하나이다. 그러나 각 측정값은 10μm 전후의 오차값을 얻을 수 있었던 결과로부터, 측정 결과와 실제 워크피스 형상이 유사하다고 생각할 수 있다.

결론

로터리 애널라이저 시스템의 혁신적인 측정 방법은 1분 이내에 5축가공기의 주축과 테이블 간의 위치 오차를 정확하게 측정하는 것이 가능하다. RA 시스템의 측정 정도 확인을 위해 측정 결과와 테스트 워크피스 형상의 비교시험을 실시, 각 측정값은 10μm 전후의 오차값을 얻을 수 있었던 결과로부터 측정 결과와 실제 워크피스 형상이 일치하는 것이 증명됐다.

물론 이번에 실시한 비교 방법에는 여러 가지 오차 요인이 포함되어 있다고 생각되며, RA 시스템의 측정과 테스트 워크피스 형상의 비교 방법에 대해 개선은 큰 연구 과제의 하나이다. 그러나 미래의 5축가공기 발전을 위해 테스트 컷을 하지 않고, RA 시스템에 의한 측정 결과로부터 가공기의 정도 평가를 하는 방법은 새로운 측정 방법의 하나가 될 것이라고 생각한다.

나츠메 시게마사, 피앤드씨 상무이사 시니어애플리케이션엔지니어