[첨단 헬로티]

후루타 야스히로 (古田 泰大), 아오야마 히데키 (靑山 英樹) 慶應義塾대학

큐노 타쿠노리 (久野 拓律) ㈜아덱

타카하시 케이타 (高橋 啓太) ㈜클라임엔씨디

이시즈미 다이치 (石墨 大地) ㈜富士공업

1. 서론

프레스 성형에서 판재에 균열이나 주름이 발생하거나, 펀치 프레스 가공에서 버가 발현하거나 하는 경우가 있다. 이와 같은 성형 불량은 육안에 의해 검사되고 있는데, 모든 공정 검사를 확실하게 하는 것은 쉽지 않다. 검사 카메라에서 얻은 화상에 의해 검사를 하는 것도 시도되고 있는데, 촬영 환경에서 모든 성형면을 정확하게 관찰하는 것은 어렵다.

이 연구에서는 프레스 가공 시에 금형 다이세트의 각 점에 주어지는 압력을 측정, 각 점의 압력 거동을 기초로 AI(Deep learning)을 이용해 리얼타임으로 프레스 성형의 양부를 판정하는 방법의 개발을 했다.

2. 프레스 실험

(1) 프레스 성형 실험

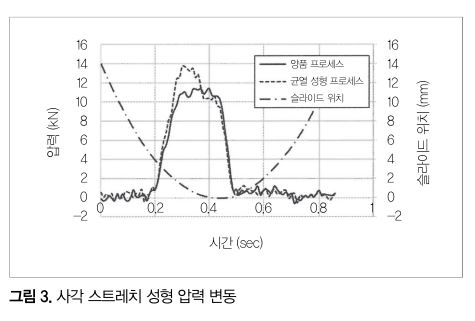

금형 다이세트와 프레스기 사이에 압력 검출 플레이트를 설치, 압력 플레이트 내에 50mm 간격으로 매립한 17개의 변형 게이지가 있는 볼트에 의해 그 점의 압력을 측정했다. 프레스 성형 실험에서는 그림 1에 나타낸 사각 스트레치 성형과 그림 2에 나타낸 디프 드로잉 성형을 했다.

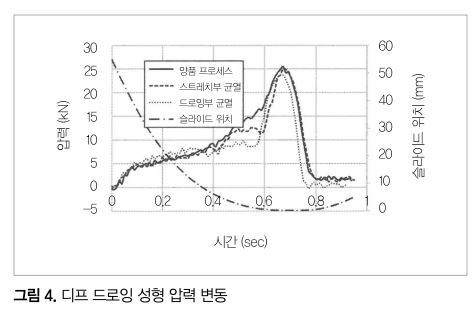

디프 드로잉 성형품은 하나의 드로잉 성형부 중에 3개의 스트레치 성형부를 가지고 있다. 그림 3은 다른 재료를 이용한 사각 스트레치 성형에서 양품 성형 프로세스와 균열 발생 성형 프로세스의 압력 플레이트 중 하나의 볼트에 주어지는 압력의 거동을 나타내고 있다.

동 그림에 나타냈듯이 양품 성형 프로세스에서는 성형 개시와 함께 압력은 급상승한 후 0.25s 사이에서 11kN로 일정압 상태가 되고, 프레스 하사점에 도달한 후 압력은 급격하게 감소하고 있다. 한편 균열 발생 성형 프로세스에서는 성형 개시와 함께 압력은 양품 성형 프로세스 성형 시부터 큰 압력까지 급상승하고, 짧은 일정압 시간 후 단계적으로 급감소하고 있다.

그림 4는 디프 드로잉 성형에서 양품 성형 프로세스와 균열 발생 성형 프로세스의 압력 플레이트 중 하나의 볼트에 주어지는 압력의 거동을 나타내고 있다. 동 그림에서 양품 성형 프로세스, 드로잉 성형부에서 균열이 발생한 성형 프로세스, 스트레치 성형부에서 균열이 발생한 성형 프로세스의 압력 거동이 나타나 있다.

모든 압력 거동이 약 0.4s까지의 드로잉 성형 프로세스 후, 약 0.68s까지 스트레치 성형 프로세스가 이루어지고 있다. 드로잉 성형부에서 균열이 생긴 프로세스에서는 드로잉 성형 프로세스가 종료하는 직전에 양품 프로세스보다 약 5kN의 압력 저하를 볼 수 있다. 또한 스트레치 성형부에 균열이 생긴 프로세스에서는 스트레치 성형 프로세스에서 양품 성형 프로세스보다 약 3kN의 압력 저하를 볼 수 있다.

(2) 펀치 프레스 실험

펀치 안쪽에 변형 게이지를 장착, 펀치 프레스 가공 시의 압력을 측정하는 동시에, 펀치 가공으로 버가 발생하기 쉬운 2부위에서 그 버 높이를 지레식 다이얼 게이지를 이용해 측정했다. 동 실험에서는 합계 약 200,000숏을 하고, 10,000~20,000숏의 간격으로 버 높이를 측정했다.

그림 5는 6,500숏 시와 186,000숏 시의 펀치에 작용하는 1숏 간의 압력 변동을 나타내고 있다. 6,500숏 시의 해당 부분의 버 높이는 0.06mm와 0.03mm였다. 186,000숏 시의 해당 부분의 버 높이는 0.12mm와 0.19mm였다.

3. AI를 이용한 성형 불량의 검출

(1) AI에 의한 프레스 성형 불량의 검출

디프 드로잉 실험에서 획득한 측정 데이터에 대해, ±10%의 범위에서 난수를 곱해 교사 데이터를 생성했다. AI의 검증 데이터로서 실험에 의해 획득한 측정 데이터를 이용했다. 압력 검출 플레이트에 매립된 각 볼트에서 얻은 압력 신호로부터 0.1s마다의 압력을 획득, AI의 입력으로 했다.

프레스 시간은 약 0.9s이고, 압력 플레이트에 설치되어 있는 센서 수는 모두 17개이기 때문에 합계 170개의 입력층 노드로 했다. 스택드 오토 엔코더를 적용해 중간층을 구축했다. 노드 수 100개의 제1 은닉층, 노드 수 50개의 제2 은닉층을 구축했다.

출력층은 17개의 각 볼트 위치의 균열이 ‘있음/없음’으로 했다. 출력층의 전 층과 출력층 사이의 활성화 함수로서 소프트맥스 합수를 이용함으로써 균열의 ‘있음/없음’의 판단을 명확하게 할 수 있었다.

(2) AI에 의한 펀치 프레스 성형 불량 검출

실험에서 획득한 측정 압력 데이터에 대해, ±10%의 범위에서 난수를 곱해 복수의 교사 데이터를 생성했다. AI의 검증 데이터로서 실험에 의해 획득한 압력 데이터를 이용했다.

압력 센서 신호에서 2×10-5s마다의 압력을 획득, AI의 입력으로 했다. 1숏은 약 0.055s이기 때문에 합계 2,751개의 입력층 노드로 했다. 출력층과 그 전 층과의 사이의 활성화 함수로서 소프트맥스 함수를 이용, 출력층은 0.01 간격의 버 높이로 했다. 결과적으로 AI에서 출력은 버 높이가 된다.

4. 성형 불량 검출의 검증

(1) 프레스 성형 불량 검출

실험에 의해 획득한 측정 결과와 AI의 출력을 비교했다. 표 1에 검증 결과의 일부를 나타냈다. 모든 검증 데이터에서 균열의 ‘있음/없음’, 균열의 위치가 실험 결과와 AI에 의한 예측 결과가 일치하고 있으며, 100%의 정도로 정확하게 인식(추정)할 수 있었던 것이 확인됐다.

(2) 펀치 프레스 성형 불량 검출

실험에 의해 획득한 측정 결과와 AI의 출력을 비교했다. 표 2에 검증 결과의 일부를 나타냈다. 모든 검증 데이터에서 AI에 의해 추정된 버 높이는 실험에 의해 측정된 버 높이에 일치하고 있으며, 펀치 프레스에서 AI에 의해 버 높이의 추정이 가능하다는 것이 확인됐다.

5. 맺음말

금형 세트의 각 점에 작용하는 압력 변동을 입력 데이터로 한 AI 시스템에 의해 프레스 가공품의 성형 불량(균열, 주름, 버)을 확인하는 방법을 제안, 실험에 의해 제안 방법의 유용성을 확인했다. 또한 성형 불량의 위치도 동시에 검출할 수 있다는 것이 확인됐다.