[첨단 헬로티]

온간단조에서 금형 수명 N배화

쇼지 타츠야 (庄司 辰也), 코세키 슈호 (小關 秀峰) 日立금속(주)

하야시 나오키 (林 直樹), 스즈키 요시카즈 (鈴木 禎和), 오토모 토루 (大友 貫) 도요타자동차(주)

이케다 노부히로 (池田 修啓) 大同화학공업(주)

오기스 타카시 (荻巢 高志) 우메토쿠(주)

1. 서론

단조 금형의 과반을 점하는 온열간 단조용 금형비의 저감책으로서 금형재의 특성을 최대한으로 활용하기 위해 형타 시의 윤활 상태 최적화에 착안, 이를 위한 형타 조건, 표면처리, 윤활제를 찾아내 수명 향상 및 안정화를 도모하는 대응을 도요타자동차를 중심으로 관련 기업이 참여하는 ‘단조 금형 수명 N배 프로젝트’로서 발족시켰다(이하 N배 프로젝트). 이 글에서는 온간단조로 성형되는 등속 조인트의 튤립 펀치(이하 CVJ 펀치)에 대한 대응 내용과 성과를 소개한다.

2. 단조 금형 수명 N배 프로젝트에 대해서

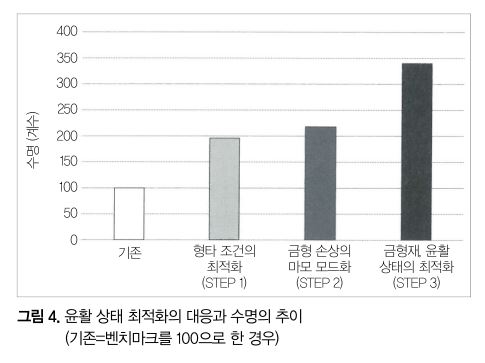

N배 프로젝트는 압도적인 형수명을 달성하기 위해 손상 메커니즘의 해석을 통해 양품 조건을 확립․유지하는 목적 하에, 아래에 나타낸 3스텝으로 추진했다.

STEP 1 : 성형하중의 저감 (쉬운 성형으로 금형에 대한 부담을 절감)

STEP 2 : 금형 손상의 마모 모드화 (금형의 기본 성능을 다 사용한다)

STEP 3 : ‘소모’에서 ‘내구’로 (금형의 개념을 바꾼다)

3. 형타 조건의 최적화

STEP 1에 나타낸 성형하중 저감을 실시했다. N배 프로젝트의 대상이 된 CVJ 펀치에서는 형단 변경 직후의 생산 시에 성형하중이 높아진다. 형단 변경 시의 금형 예열이 불충분하고, 양호한 윤활 피막이 형성되어 있지 않기 때문이라고 추측하고 있다.

이에 그림 1에 나타낸 예열 버너의 개선을 실시했다. 기존에는 취출구에서 다이스형 임프레션부까지의 공간이 크고, 펀치측에 대한 불꽃의 날림도 약했다. 취출 위치를 수정해 예열 효율을 향상시키고, 형단 변경 직후에서 양호한 윤활 피막 형성을 가능하게 했다.

4. 금형 손상의 마모 모드화

STEP 2에 나타낸 금형 손상의 마모 모드화를 검토했다. 이 제품은 금형재로 매트릭스 하이스(56~58HRC), 표면처리로 염욕침류질화가 적용되어 있으며, 수명은 비교적 안정되어 있었는데, 수명을 더 향상시키기 위해 이것을 벤치마크로서 다시 질화처리가 미치는 영향을 조사해 수명 요인을 해석했다. 표에 각종 질화처리의 특징과 CVJ 펀치의 평가 결과(수명은 벤치마크를 100으로 한 경우)를 나타냈다.

가스침류질화를 실시한 CVJ 펀치는 벤치마크인 염욕침류질화의 2배 이상의 수명을 얻었다. 또한 손상의 모드도 박리에서 마모로 변화했다. 플라즈마질화의 수명은 염욕침류질화를 넘었지만 가스침류질화에는 이르지 못했다.

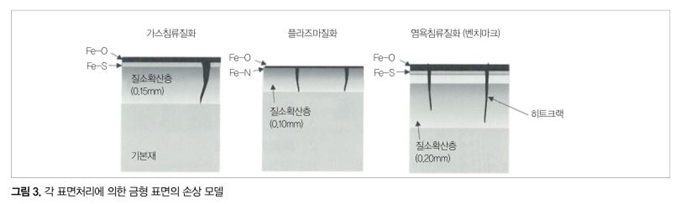

수명에 달한 펀치의 파괴 조사를 실시했다. 각 펀치의 어깨부에는 히트크랙이 발생하고 있으며, 그 깊이는 질화층의 깊이에 대응하고 있다는 것을 알 수 있었다. 깊은 크랙이 발생하면, 질화층의 박리로 이어지고 수명 저하의 요인이 된다. 따라서 이 CVJ 펀치의 수명 향상에는 얕은 질화층이 적용되고 있다고 생각되는데, 가장 얕은 질화인 플라즈마질화의 수명이 가스침류질화에 떨어진다는 설명을 할 수 없다.

한편, 그림 2에 나타낸 검은빛이 온열간 단조용 금형의 표면에 발생하면 마모가 억제되어 금형 수명이 늘어나는 것이 일반적으로 알려져 있다. 이에 검은빛 발생 초기의 CVJ 펀치 끝단부의 표면 해석을 실시, 검은빛 층의 구성을 조사했다. 검은빛 발생 초기의 펀치 끝단부에서, 최표층에는 어떤 표면처리에서도 철산화물(Fe-O)이 생성되고 있었다.

더구나 가스침류질화와 염욕침류질화의 검은빛 층에는 Fe-O 하에 철황화물(Fe-S)이 생성되고 있었다. 이 Fe-S의 유무에 의한 검은빛 층의 형태 차이가 가스침류질화와 플라즈마질화의 수명 차이가 되어 나타날 가능성이 있다. 이상 서술한 조사 결과를 기초로 한 각 표면처리에 의한 손상 모델을 그림 3에 나타냈다.

5. 금형재, 윤활 상태의 최적화

손모 해석의 결과를 근거로 STEP 3에 나타낸 금형재, 표면처리(윤활 상태)의 최적화를 도모했다. 금형 윤활제에 유황(S)를 첨가, 침류질화처리를 병용함으로써 검은빛 층의 형성에 유효한 S를 항상 공급하는 방책을 취했다.

또한, 윤활제의 사용에 의한 금형의 급냉에 의해 펀치의 균열을 억제하기 위해 펀치 소재에 인성이 우수한 매트릭스 하이스 YXR55를 사용했다. 이들 최적화의 결과, 그림 4에 나타냈듯이 CVJ 펀치의 수명은 기존대비 3배가 되고, CVJ 부품의 안정 생산과 금형비 절감에 크게 공헌했다.

6. 맺음말

온열간 단조 금형의 표면에서 일어나고 있는 현상을 해석, 적절한 윤활 상태를 유지하기 위한 형타 조건과 재료를 최적화함으로써 금형 수명을 비약적(N배)으로 늘릴 수 있었다. 이 수법을 다른 부품으로 전개하는 활동을 계속한다. 또한 검은빛에 의한 마모 억제 메커니즘에 대해서도 해명을 추진한다.

※ ‘YXR’는 日立금속(주)의 등록 상표입니다.

쇼지 타츠야, 코세키 슈호 : 安來공장 솔루션&엔지니어링센터

하야시 나오키, 스즈키 요시카즈 & 오토모 토루 : 衣浦공장 제조엔지니어링부 부품기술실 & 동 유닛기술실

이케다 노부히로 : 奈良기술연구소

오기스 타카시 : 名古屋열처리센터