[첨단 헬로티]

이토 코이치 (伊藤 公一), 반쇼 히데유키 (番匠 秀行) 富士다이스(주)

1. 서론

냉간단조에 의해 자동차 부품을 비롯해 많은 제품이나 부품이 생산되고 있다. 최근에는 보다 복잡한 형상으로 고정도 부품에 대한 적용이 많아지고, 금형에 대한 부담도 커지는 경향에 있다. 이것에 동반해 금형의 장수명화가 과제가 되고 있다. 동사는 분석․해석, 금형 구조, 생산 기술, 재료 개발의 4가지로, 냉간단조용 금형의 장수명화에 대응하고 있다.

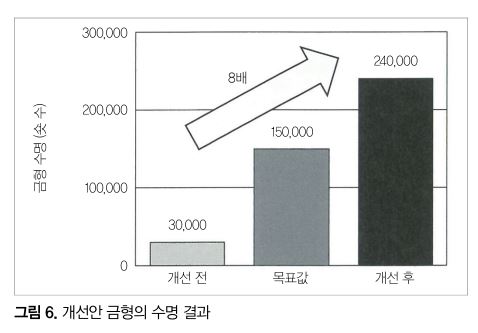

이 글에서는 CAE 해석을 활용한 불량 원인의 파악과 개선 효과의 확인 및 초경합금의 최적 선택에 의해 수명이 8배로 향상된 금형 수명 개선의 대응 사례를 소개한다.

2. 금형 장수명화 대응의 내용

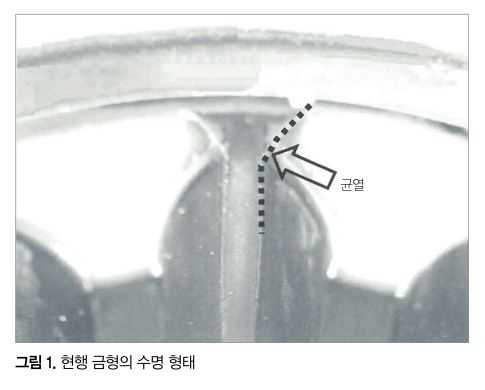

금형 수명의 개선은 전방 압출에 의해 치형 형상을 성형하는 초경제의 냉간단조 금형으로 했다. 수명 형태는 그림 1에 나타낸 치형 도입부의 대경부 균열이며, 금형 수명은 30,000숏이었다. 닙 재종은 TAS 규격 VM-50 상당의 동사 초경의 D60재를 사용했다. D60재의 주된 물성값을 표 1에 나타냈다. 금형 수명의 개선 목표는 150,000숏으로 설정했다.

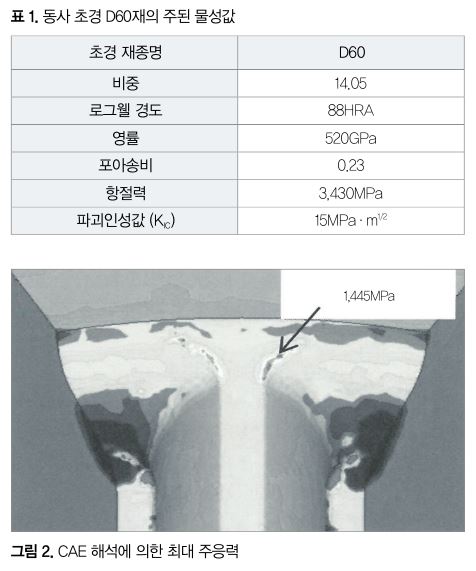

3. CAE 해석에 의한 최대 주응력 상태의 확인

현행 금형에 대해 CAE 해석을 실시, 금형에 생기는 최대 주응력을 구했다. CAE 해석 결과의 최대 주응력의 장소를 그림 2에 나타냈다. 치형 도입부의 대경부에서 1,445MPa의 최대 주응력이 생기고 있으며, 발생 장소는 그림 1의 실제 금형 균열 발생부와 위치가 일치하고 있었다.

4. 금형 수명 향상안의 검토

금형 수명의 개선 목표 150,000숏을 달성하기 위해 이하의 내용에 대해 검토를 했다.

① CAE 해석으로부터 성형 시의 최대 주응력을 저감시킬 필요가 있다고 생각, 저감 방법으로서 치형 도입 형상을 변경하는 것이 유효하다고 생각했다.

② 수명 형태가 균열이기 때문에 균열의 진전을 억제시킴으로써 장수명화로 이어진다고 생각, 파괴인성값이 높은 초경 재종으로 변경하는 것이 유효하다고 생각했다.

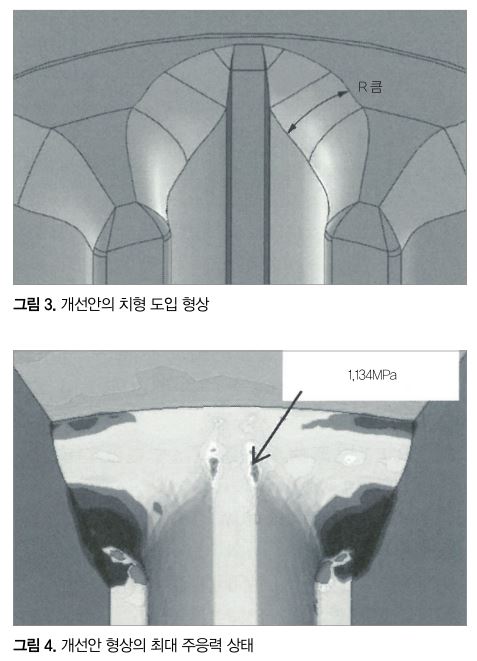

(1) 치형 도입부의 형상 변경

제품 형상에 영향이 없는 범위에서 피가공재를 성형 방향으로 흐르기 쉽게 시키는 치형 도입 형상을 검토, 그림 3에 나타낸 도입부의 능선을 대경부까지 확장한 형상으로 했다. CAE 해석 결과의 최대 주응력 장소를 그림 4에 나타냈다. 치형 도입부의 대경부에서 1,134MPa의 최대 주응력이 되고, 현행 형상과 비교해 21% 저감했다.

현행 형상에서는 대경부에서 피가공재가 좁혀지는 성형이 이루어지고 있었는데, 치형 도입부의 형상 변경에 의해 피가공재의 흐름이 좋아지고 치형 도입부 대경부의 응력 집중이 저감됐다고 생각됐다.

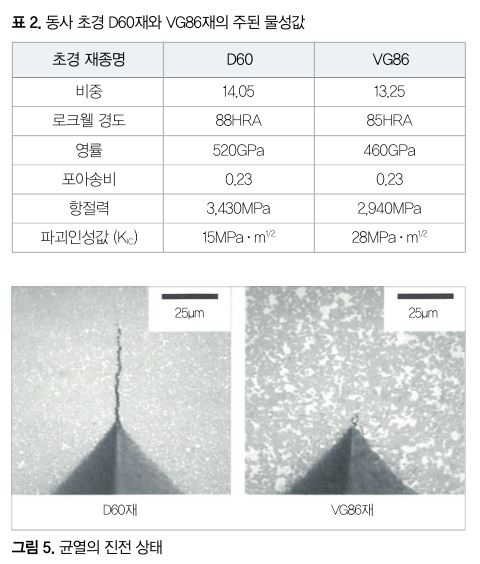

(2) 초경 재종의 변경

수명 형태가 균열이기 때문에 D60재보다도 파괴인성값이 높은 재종으로 변경을 검토했다. 파괴인성값이 높을수록 크랙을 발생시킨 후의 크랙이 잘 진전하지 않는 것을 나타내는데, 경도와는 상반되는 관계에 있다. 이에 D60재보다 경도가 저하하는데, 파괴인성값이 1.8배 높은 고용강화형 초경 V86재를 선정했다. D60재와 VG86재의 주된 물성값을 표 2에 나타냈다.

VG86재로 함으로써 경도가 88→85HRA로 저하하는데, 균열의 수명 형태보다 내균열성을 중시하는 편이 장수명화에 유효하다고 생각했다. 파괴인성값의 균열 진전 억제 효과로서 동일한 하중 하에서 비커스 압흔을 하고, 압흔의 끝단에 생기는 균열의 진전 상태를 그림 5에 나타냈다. D60재와 비교해 VG86재는 균열의 진전이 억제되고 있다는 것을 알 수 있다.

5. 개선안의 금형 수명 결과

①치형 도입부의 형상 변경과 ②초경 재종의 효과를 확인하기 위해 금형을 제작, 수명 평가를 했다. 개선안 금형의 수명 결과를 그림 6에 나타냈다. 개선안 금형의 수명은 240,000숏이 되어, 개선 전의 8배가 됐다. 개선 목표에 대해서도 1.6배의 수명을 얻을 수 있었다.

6. 맺음말

금형 장수명화 대응에 의해 아래의 결론을 얻었다.

① 치형 도입부 형상과 초경 재종을 변경함으로써 개선 전과 비교해 8배의 장수명을 얻었다.

② CAE를 활용함으로써 응력의 저감 예측이 가능하고, 트라이&에러를 하는 시간이나 비용을 절감할 수 있었다.

③ 소성가공용 금형의 장수명화에 대응하기 위해 분석․해석, 금형 구조, 생산 기술, 재료 개발의 4가지를 중심으로 한 검토를 해, 장수명화를 달성할 수 있었다.

이토 코이치 & 반쇼 히데유키 : 생산본부 생산기술부 & 동 기술서비스부 부장

〒146-0092 東京都大田區下丸子 2-17-10