최근 공업 제품의 저가격화와 제품 개발 사이클의 단기화로 인해 금형의 제조 코스트 절감과 단납기화의 요구는 한층 더 강해지는 추세이다. 또한 동시에 고정밀, 고품질화 요구도 해마다 높아지고 있다. 이와 같은 고객 요구에 대응하기 위해 동사는 와이어 방전가공기의 가동률 향상, 고정도화를 명제로 개발을 해왔다. 특히 자동차 산업에서는 하이브리드화나 EV화가 진행되어 모터의 생산량 증가가 예측된다. 모터코어는 순차이송 금형에 의해 생산되는데, 증산이 되면 금형 생산의 납기 단축·코스트 절감이 과제가 된다. 이것에 주목, 과제를 해결해야 할 와이어 방전가공기의 유효 활용에 대해 소개한다.

금형 제작에 있어 단납기 대응

금형 제작에서 와이어 방전가공기는 반드시 필요해지고 있다. 특히 IC 리드프레임 금형이나 모터코어 금형 등의 순차이송 금형은 와이어 방전가공기 없이는 제작할 수 없다고 해도 과언은 아니다. 2002년쯤부터 동사는 이 순차이송 금형 제작의 시간 단축을 위해 기계의 기본 구조와 그 조립 기술을 연구, 금형용 플레이트의 피치 정도를 고정도로 안정시키는 것에 성공했다.

‘Ultra MM50B’(그림 1)에서는 피치 정도 ±1μm를 달성했다. 순차이송 금형의 플레이트 가공에서 많은 유저가 채용했다. 순차이송 금형 플레이트는 금형의 메인티넌스를 고려해 인서트 방식이 많이 채용되고 있기 때문에 실제로 제품을 프레스하는 부분의 다이나 펀치 가공에 초경 소재를 사용하는 경우가 많다. 초경 소재 중에 코발트는 물 속에서 이온화하기 쉽기 때문에 물 속에서 가공하는 와이어 방전가공기에서는 가공한 소재 그 자체의 강도가 저하해 금형 수명에 영향을 미치고 있었다. 그 대책으로서 EL 코팅을 개발했다.

▲ 그림 1. ‘Ultra MM50B SmartNC’의 외관

EL 코팅

가공액으로 물을 사용한 와이어 방전가공기는 피가공물인 금속이 물 속에서 산화 환원 반응을 받아 이온화된다. 이온화된 피가공물의 일부분은 틈이 되어 재질 결함이 생기고, 특히 피가공물이 초경합금의 경우에는 바인더재인 코발트가 이온화되어 강도가 저하한다. 이것은 고강도로 모든 물성이 안정되는 것을 특징으로 하는 초경합금에 있어서는 치명적인 영향이 된다. 그림 2에 와이어 방전가공 후에 프레스해서 생긴 균열의 모습을 나타냈다.

▲ 그림 2. 와이어 방전가공 후에 프레스해서 생긴 균열

EL 코팅은 초경합금의 가공 표면에 와이어 전극의 소재인 놋쇠를 코팅한다. 코발트보다 이온화 경향이 작은 금속을 가공 표면에 용착시켜, 그 금속 피막에 의해 코발트의 물 속 이온화을 억제한다.

EL 코팅 유무의 효과를 확인하기 위해 부식층의 비교시험을 했다. 실험 내용은 ?0.20mm 놋쇠 와이어, 실버로이사제 RG5 판두께 20mm를 사용해, 한 면만 5°의 테이퍼 가공을 실시한 8mm 사각 형상을 5th 가공했다. EL 코팅이 있는 경우에는 5th 가공의 최종 공정에 EL 코팅 가공을 했다. 8mm 사각 형상의 시험편은 가공 후에 워크에서 잘라내지 않고 남은 상태로, 다른 장소를 50시간 연속가공해 부식의 상황을 확인했다.

그림 3에 경사 연마법에 의한 현미경 관찰의 방법을 나타냈다. 평가는 8mm 사각 형상의 한 면에 실시한 5°의 테이퍼 가공면을 #2000번으로 연마, 경계(동 그림 A)를 현미경으로 관찰했다.

▲ 그림 3. 경사 연마법에 의한 현미경 관찰 방법

그림 4에 EL 코팅 유무의 부식 결과를 나타냈다. 동그라미로 둘러싸인 부분이 부식층의 모습이고, EL 코팅이 없는 쪽은 부식하는 부분이 집중해 바인더재인 코발트가 탈락해 있다. EL 코팅이 있은 쪽은 탈락 부분이 적고 작게 분산되어 있으며, 부식을 저감하고 있다는 것을 알 수 있다.

▲ 그림 4. EL 코팅 유무의 부식 결과

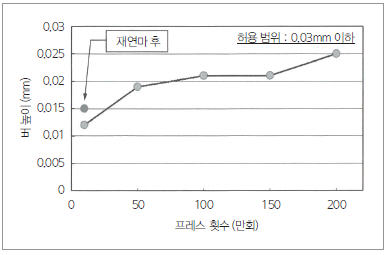

다음으로 효과를 더 확인하기 위해 EL 코팅을 한 실제 금형에 대해, 두께 0.35mm의 규소강판을 이용한 모터코어를 실제로 프레스해 테스트를 했다. 그림 5에 EL 코팅을 실시한 금형을 1분씩 400회의 속도로 200만회 프레스하고, 그 버의 높이를 나타낸 그래프를 나타냈다.

▲ 그림 5. 프레스 테스트 결과

모터코어의 프레스용 금형은 일반적으로 오일 가공이 이루어지고 있는데, 100만회~150만회 프레스를 한 후 마모한 끝단부를 연마해 재이용한다. 이번에 물 가공의 테스트에서는 200만회 숏한 경우에도 제품에 대한 버의 허용값 0.03mm 이하를 클리어하고 있으며, 프레스 테스트에서도 EL 코팅의 효과를 확인할 수 있었다.

그러나 중형 이상의 모터코어에 대해서는 오일 가공과 동등한 결과가 얻어졌는데, 소형 모터에서는 극소 R의 부분 등에 치핑이 보이고, 물 가공에서 초경 재료의 부식을 제로로 하는 것에 한계를 느꼈다. 이에 오일 사양의 와이어 방전가공기 ‘M25LP’(그림 6)을 개발하게 됐다.

▲ 그림 6. 오일 사양 와이어 방전가공기 ‘M25LP SmartNC’의 외관

오일 사양 와이어 방전가공기 M25LP의 개발과 특징

M25LP는 고정도화가 진행되는 전자기기 제품이나 자동차 부품의 금형에 요구되는 높은 정도에 대응할 수 있게 개발했다. 하이브리드 자동차나 전기자동차의 모터코어 금형 제작을 의식, X-Y 동일 스트로크를 채용했다. 이것에 의해 가공액 총용량을 330L로 억제하면서 최대 직경 250mm까지의 원가공을 할 수 있도록 했다.

또한 가공 테이블을 고강성의 ㅁ형 테이블로 함으로써 안정된 가공 정도를 실현했다. 이 가공 테이블은 세라믹스를 이용해 절연, 급전 방법이나 가공 상태를 검출하는 방법의 변경에 의해 극간의 부유 용량을 극한까지 절감, 다듬질가공 시의 미세 에너지를 안정시켰다. 또한 전원 기판을 수정해, 신형 다듬질 전원 SF-7을 개발함으로써 최량 면조도 Rz 0.2μm를 실현했다.

와이어 방전가공기에 의한 모터코어 금형의 제작

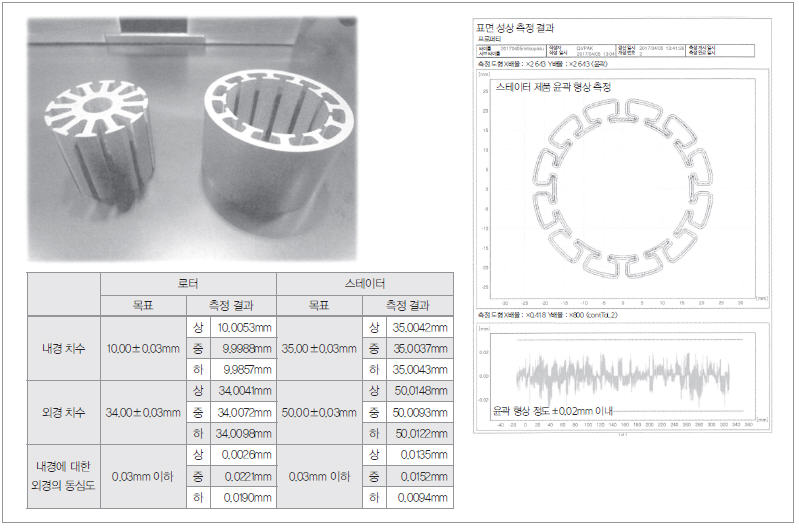

뛰어나게 안정된 피치 정도를 실현할 수 있는 동사의 물 사양 와이어 방전가공기와 부식이 없는 고품위 오일 사양 와이어 방전가공기에 의해 실제로 모터코어 금형을 제작했다. 사용 재료는 두께 0.35mm, 폭 54mm의 규소강판이다. 수율을 최소한으로 하기 위해 동일한 장소에서 로터와 스테이터를 프레스하도록 설계한다. 금형의 공정으로서 왼쪽 측에서 로터를 제작하는 공정, 오른쪽 측에서 스테이터를 제작하는 공정으로 했다. 또한 일반적인 금형 설계와는 달리, 와이어 방전가공기의 가공 정도를 충분히 발휘할 수 있도록 설계했다.

다이에는 초경 소재(G4)를 사용하고, 절삭날이 되는 모터 코어 형상 및 그 외경을 M25LP로 가공했다. 스트리퍼의 형상은 물론이고 펀치 외경도 ±1μm 이내로 가공하고, 펀치와 스트리퍼 형상의 오차도 ±1μm 이내로 다듬질했다(그림 7).

▲ 그림 7. 펀치(왼쪽)와 스트리퍼(로터 슬롯부)의 윤곽 현상 측정 결과

보통 다이를 삽입하는 다이 플레이트의 포켓 가공은 하나의 다이에 대해 하나의 포켓 가공을 하는데, 고정도로 다듬질된 다이의 특징을 활용하기 위해 하나의 포켓 구멍에 대해 2개 또는 3개의 다이를 늘어놓고 삽입할 수 있도록 다이 플레이트를 설계, MM50B를 사용해 가공했다. 오일 가공을 한 다이의 외경을 맞춰 다이 플레이트에 삽입한다. 다이도 다이 플레이트도 고정도로 가공되어 있기 때문에 3개 각각의 다이도 정도 좋게 조립돼 다이의 위치 조정을 하지 않고 조립한 상태로 형상 간의 피치도 레인지 2μm 이내로 조립됐다. 조정을 하지 않는 금형이 가능했기 때문에 금형 제작에 걸리는 조립 조정 시간을 대폭으로 단축할 수 있었다.

펀치 부품은 공정마다의 펀치 플레이트로 하고, 1개의 플레이트에는 로터용 펀치 플레이트, 또 다른 1개는 스테이터의 펀치 플레이트로 4공정분을 1플레이트에 가공했다. 이 펀치 플레이트에 대해서도 MM50B로 가공, 고정도의 피치 정도로 다듬질했다. 또한 스트리퍼 홀더·펀치 홀더·다이 홀더에 대해서는 MM75B로 가공했다. 앞서 조립한 펀치 플레이트에 맞춰 스트리퍼 홀더에 스트리퍼 플레이트를 조립, 금형을 모두 조립했다.

실제로 프레스기로 테스트를 해서 제품의 치수를 측정한 결과는 그림 8과 같다. 와이어 방전가공기를 최대한으로 활용해 조립한 금형은 기존의 1/2 정도의 리드타임으로 제작할 수 있었다. 이번 금형 제작은 설계에서 프레스 테스트까지 20일에 완성했다. 고정밀의 와이어 방전가공기를 사용함으로써 금형 조정이 적었던 것과, 야간 무인운전이 가능해지기 때문에 토털 리드타임을 단축할 있었던 것도 요인의 하나이다. 또한 이것으로 제작 코스트도 약 반 정도가 됐는데, 고정도의 가공으로 금형 조정 부위도 줄어 금형 그 자체의 품질은 향상됐다.

▲ 그림 8. 모터코어 제품의 정도

앞으로 모터 수요가 확대되는 가운데 저코스트·단납기로 금형을 제작할 수 있었던 것은 자동차 산업뿐만 아니라 모터를 사용하는 여러 가지 제품의 코스트 절감에 기여할 수 있을 것으로 확신하고 있다. 이것은 수작업에 의한 제품에 자부심을 가지고 고집해 온 동사의 와이어 방전가공기이기 때문에 실현할 수 있었던 사례이다.

마지막으로 이번 와이어 방전가공기에 의한 금형 제작에 협력해 주신 기업에 감사를 드리고 싶다.

미츠야스 타카시 (光安 隆) 西部전기(주)

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.