1. 서론

최근 방전가공의 용도는 절삭가공 후의 각내기나 리브 형상 등 금형의 대소에 관계없이 작은 전극을 사용하는 가공이 대부분을 점하고 있다. 이들 가공에서 리드타임 단축을 위해 가공 시간 단축과 전극 소모 저감이 세계적으로 많이 요구되고 있다. 여기에서는 그 요구에 대응하기 위해 개발한 새로운 가공 전원의 특징을 가공 사례와 함께 소개한다.

2. Sinker H.E.A.T.

H.E.A.T.란 High Energy Applied Technology의 약자로, 15년 정도 전에 와이어 방전가공기의 가공 속도를 향상시키는 기술로서 개발된 것이다. 이번에 개발한 Sinker H.E.A.T.는 형조 방전가공기의 이상 방전을 미연에 방지하고, 효율적으로 방전 펄스를 발생시킴으로써 가공 속도와 전극 소모를 향상시키는 기술이다.

Sinker H.E.A.T.를 실현하기 위한 주된 요소 기술을 아래에 나타냈다.

(1) 에너지절감 전원 ES200A

파워 반도체 SiC를 이용함으로써 기존과 동일한 소요 전력으로 표준 전원 사양을 평균 전류 30A에서 80A로 변경했다. 또한 방전 제어의 디지털화에 의해 가공안정성 향상을 실현했다.

(2) 방전 검출 기술의 개발

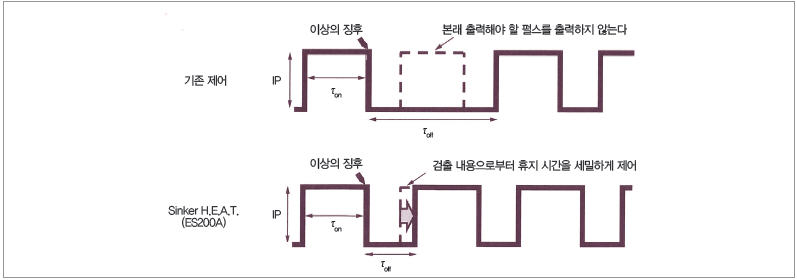

쇼트나 이상 아크 방전을 검지하는 기술을 개발했다. 그림 1은 방전가공의 구형파 이미지를 나타낸 것이다. 기존의 제어 방식에서는 이상 방전 펄스를 감지한 후, 본래 출력해야 할 방전 펄스(τon)를 줄이고 휴지 시간(τoff)을 늘림으로써 이상 방전을 회피해 왔다. 그 결과, 일정 시간에 출력되는 방전 펄스 수는 감소, 가공 속도가 저하하는 원인이 됐다.

▲ 그림 1. 구형파 펄스에서 제어 비교

Sinker H.E.A.T.에서는 미소한 이상 방전 펄스를 신속하게 검지, 세심하게 펄스 제어할 수 있다. 이것에 의해 쓸데없는 휴지 시간의 연장을 배제할 수 있고, 가공 속도가 향상됐다. 더구나 방전 검출의 성능이 향상됨으로써 방전 펄스의 출력 시간을 길게 해도 이상 아크 방전의 발생을 억제할 수 있다. 결과적으로 가공 속도의 향상과 전극 소모의 저감을 실현했다.

(3) HS-Rib

기계강성을 수정함으로써 Z축 방향뿐 아니라, X, Y축 방향의 점프 동작을 고속화했다. X, Y축 방향의 점프 속도는 기존대비 10배가 되고, 점프 동작의 낭비 시간을 줄일 수 있다. 더구나 모든 이송축 방향의 가공에서 가공칩의 배출 효율이 높아지기 때문에 이상 방전의 발생을 억제할 수 있다.

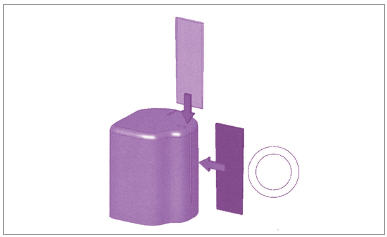

그림 2와 같은 한쪽 측이 개방되어 있어 가공 깊이가 깊고, 안길이가 얕은 가공에서는 가로 방향으로 가공을 하는 쪽이 방전 면적은 증가하므로 전류 밀도가 낮아지고 가공이 안정되기 쉽다. 또한 전극 끝단부의 가공량이 줄어들어 전극 소모도 개선된다. 이와 같은 가공에서는 가로 방전에 의한 가공을 추천하고 싶다.

▲ 그림 2. 가로 방전가공이 유리한 형상

3. 가공 사례

Sinker H.E.A.T.의 기술을 이용한 가공 사례를 몇 가지 소개한다.

(1) 십자 리브 형상가공 사례

그림 3은 금형의 보강 리브를 생각한 가공 사례이다. 가공 전원의 성능차를 보기 위해 점프 속도를 일정하게 하고 기존 전원과 비교 가공을 했다. 이 사례에서는 기존 전원과 비교해 가공 시간을 20% 단축, 전극 끝단부의 길이 소모를 70% 감소시킬 수 있었다. 전극 소모가 대폭으로 향상됨에 따라 전극 1개당 가공 부위를 늘릴 수 있게 된다.

▲ 그림 3. 십자 리브 형상가공 사례

(2) 가로 방전가공 사례

그림 4는 가로축 방향으로 방전가공을 한 가공 사례이다. 앞에서 말했듯이 HS-Rib의 효과로 가로 방향의 점프 속도가 향상됐다. 이것에 의해 가로 방전의 가공 시간을 대폭으로 단축하는 것이 가능해졌다. 이 사례에서는 거친공정을 가로 방향으로 가공함으로써 전 공정을 Z축으로 가공한 경우와 비교해 가공 시간을 40% 단축할 수 있었다.

▲ 그림 4. 가로 방전가공 사례

(3) 동합금 가공 사례

그림 5는 피삭재에 동합금을 사용한 가공 사례이다. 동합금의 열전도율은 강의 약 10배로 매우 높다. 이 특징에 의해 성형 시의 냉각 효과를 높이고, 사이클타임을 빠르게 할 수 있다. 그러나 열전도율이 높기 때문에 방전가공의 가공 효율은 매우 나쁘고, 가공 속도를 높이는 것이 어려웠다. 또한 동합금의 방전가공에서는 전극 소모가 매우 많기 때문에 많은 전극을 준비할 필요가 있었다.

▲ 그림 5. 동합금 가공 사례

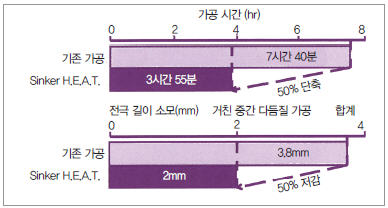

이번에 동합금에 최적인 제어를 확립함으로써 그림 6과 같이 기존 전원과 비교해 가공 시간을 50% 단축, 전극 소모를 50% 저감할 수 있었다.

▲ 그림 6. 동합금 가공 시간 및 전극 소모

4. 맺음말

가공 전원을 새롭게 함으로써 지금까지보다도 폭넓은 가공을 할 수 있게 됐다. 시장 요망에 귀 기울여 이 새로운 가공 전원을 최대한 활용, 현재 필요로 하는 가공 기술을 신속하게 개발해 가고 싶다.

에다 마사루 (江田 勝) ㈜牧野후라이스제작소

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.