[첨단 헬로티]

1. 서론

프레스 금형이나 미세한 IC 리드프레임용 금형의 제작에 활용되는 와이어 방전가공은 최근에는 부품가공에도 많이 사용되기 시작하고 있다. 지금까지 와이어 방전가공의 가공 정도 향상에 대해서는 연구자, 메이커 기술자로부터 다수의 연구 보고가 있었다. 단, 그 평가 형상은 2차원 절삭 형상에 대한 보고가 대부분이다. U-V축을 이용하면 복합 형상의 가공도 가능한데, 형상 정도에 대해서는 2.5차원 형상인 금형의 빼기 테이퍼에 대한 검토가 많다.

최근 절삭가공기에서는 5축가공기에 의한 복잡 형상가공이 일반적이 되고 있는데, 와이어 방전가공에서도 W축 혹은 C축이라고 불리는 회전축을 부여하면 X-Y, U-V축과 함께 복잡한 형상가공이 가능하다. 지금까지 와이어 방전가공기에 회전축을 부여했을 때의 CAM 데이터 작성에 대한 보고는 있었으며, 열선 와이어를 사용한 발포 스티롤에 대한 가공 결과가 나타나 있다.

여기에서는 회전축을 부여한 와이어 방전가공기를 이용해 알루미늄 둥근봉의 외주에 스파이럴 형상의 홈가공을 하고, 가공 후의 홈 형상에 대해 NC 데이터의 작성 방법 차이에 의한 비교를 했으므로 이하에 나타낸다.

2. 가공장치와 NC 데이터의 생성

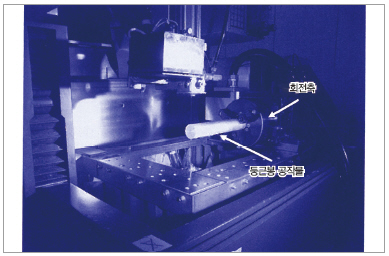

가공은 와이어 방전가공기(소딕제 : AQ327 L)에 NC 로터리 테이블(마츠모토기계공업제 : MDHW100L)를 추가해 실시했다. 와이어 전극은 ø0.2mm의 일반적인 황동 와이어이다. 그림 1에 나타냈듯이 X축(좌우 방향)에 둥근봉 공작물은 고정되고 회전이 부여된다. 와이어를 둥근봉 외주부에서 중심 방향으로 절입을 넣고 회전을 부여하면서 일정 속도로 X축 방향으로 가공을 하면, 둥근봉 공작물의 외주에 스파이럴 형상이 가공된다. 단, 3차원 CAD로 설계한 스파이럴 형상을 정도 좋게 가공하기 위해서는 NC 데이터의 생성이 필요하다. 그래서 CAM 소프트웨어 ESPRIT(DP테크놀로지제)를 이용해 NC 데이터의 생성을 했다. 피가공재로는 ø40mm의 알루미늄합금(A5052)를 이용했다.

▲ 그림 1. 회전축을 부여한 와이어 방전가공기

3. 가공 형상과 실제 가공

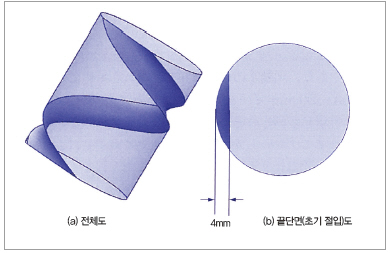

가공 형상의 설계는 3차원 CAD SOLIDWORKS를 이용해 ø40mm의 둥근봉 외주에, 스트로크 50mm로 1회전하는(피치 50mm) 홈 깊이 4mm의 스파이럴 홈 형상을 설계했다. 그림 2 (a)에 설계한 CAD 형상을 나타냈다. 이번 설계에서는 와이어는 기울이지 않고 수직을 유지한 채로 Y축 방향으로 절입을 넣고 가공되는 형상을 고려했다. 그림 2 (b)에는 초기의 와이어 절입량 4mm에 상당하는 둥근봉 단면의 설계 형상을 나타냈다.

▲ 그림 2. 스파이럴 형상의 3차원 CAD 데이터

사용한 CAM 소프트웨어 ESPRIT는 SOLIDWORKS의 CAD 데이터를 읽어넣고, 사용하는 가공기 정보를 포함하는 포스트 프로세서를 지정함으로써 NC 데이터 작성이 가능하다. 가공 조건은 1st 컷만의 거친가공 조건으로 했다. 스파이럴 형상을 가공한 후, 둥근봉 모재로부터 스파이럴부를 절락해 가공 샘플을 얻었다.

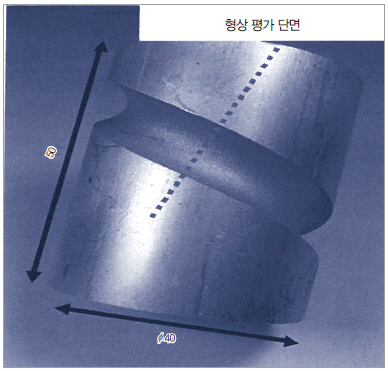

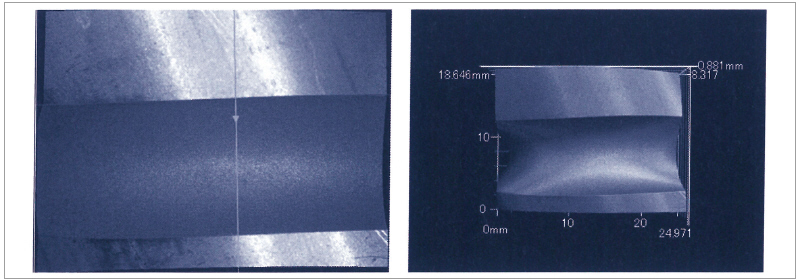

그림 3에는 실제로 가공된 스파이럴 형상의 사진을 나타냈다. 가공 후의 스파이럴 홈부의 단면 형상은 원 쇼트 3차원 형상 측정기(키엔스제 : VR-3200)를 이용해 계측 평가했다. 스파이럴 홈의 양 끝단 에지부에 대해 수직인 단면으로 홈 폭(그림 3 중의 점선 단면) 축길이 방향으로 평행한 최외주 축에서 홈 깊이를 계측했다. 그림 4에 계측 데이터의 일례를 나타냈다.

▲ 그림 3. 스파이럴 형상가공 샘플

▲ 그림 4. 스파이럴 홈 형상의 계측 ESPRIT에 의한 NC 데이터 가공

다음으로 와이어 절입량을 설계값의 3.9mm(와이어 반경분의 옵셋 0.1mm 고려)로 하고, X축과 W축에 50mm의 진행으로 360° 회전하는 G 코드 프로그램을 사전에 작성해 스파이럴 형상가공을 했다. CAD 데이터 및 2종류의 NC 데이터에 의한 실제 가공 형상을 비교했다.

4. 가공 형상의 비교 평가

설계한 CAD 데이터는 홈 폭 9.5mm, 홈 깊이 4mm이다. ESPRIT로 작성한 NC 데이터에 의한 가공에서는 홈 폭 9.6mm 전후, 홈 깊이 4.1mm 전후로 측정 부분에서 1/100mm 오더로 편차가 있었다.

이것은 가공 초기에 피가공물인 알루미늄 둥근봉을 로터리 테이블에 고정할 때, 진동이 생기고 있었을 가능성을 생각할 수 있다. 또한 와이어 반경에 상당하는 옵셋을 지정했음에도 불구하고, 홈 깊이가 0.1mm 정도 깊어져 있었다.

다음으로 독자적으로 작성한 간편한 NC 데이터에 의한 가공에서는 홈 폭 10mm 전후, 홈 깊이 4.2mm 전후로, CAM 소프트웨어 작성에 의한 NC 데이터 가공보다 크게 가공되고 있었다. 이들 가공 정도에 대해서는 더 검증이 필요하다. 앞으로는 피가공물의 심내기를 포함해 가공의 초기 조건을 확인한 후에 홈 형상의 비교를 하고 싶다.

5. 맺음말

회전축을 부여한 와이어 방전가공기에서 알루미늄 둥근봉의 외주에 스파이럴 홈의 가공을 하여, 이하의 결론을 얻었다.

① SOLIDWORKS로 설계한 스플라인 형상을 CAM 소프트웨어 ESPRIT를 이용해 NC 데이터를 작성, 실제로 스플라인 형상가공이 가능했다.

② 와이어의 절입, X축의 이송, W축의 회전 속도를 지정한 간편한 NC 데이터로도 스플라인 형상가공은 가능하다. 단, U-V축을 이용해 와이어를 기울인 스플라인 형상가공에서도 동일한 방법이 가능한지는 확인할 필요가 있다.

타케자와 히데키 (武? 英樹), 히라노 ?야 (平野 舜也) 工學院대학

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.