|대상| 건국대학교 뫼비우스 ‘선삭 시 공구마모 자동 측정 시스템’

건국대학교 _ 고성림 교수, 최홍성 학생

Q. 먼저 이번 공작기계 창의 아이디어 공모전 대상 수상에 대한 소감 한 말씀 부탁 드립니다.

고성림 교수 - 저는 개인적으로 매우 보람 있었습니다. 학생들이 처음에 불쑥 공모전에 도전해보다겠다면서 지도교수를 요청했을 때만 해도 이렇게 좋은 결과를 얻을지 몰랐습니다. 저는 주제와 방향성, 기술 개선 등을 위한 조언만 해줬을 뿐이죠. 아이디어를 구체화 시키는 단계부터 부품을 직접 구매해서 제작하고 프로그램을 구축하는 것까지 모두 학생들이 스스로 해냈습니다. 사실 학생들의 열정적인 모습과 아이디어가 현실화 되는 모습을 지켜보니까 대상까지는 아니지만 어떤 상이라도 받겠다라는 확신이 들기는 했습니다.

최홍성 학생 - 이 상을 준 한국공작기계산업협회에 먼저 감사하다는 말씀을 드리고요. 여기까지 올 수 있는 데는 교수님의 지도가 가장 컸습니다. 이 자리를 빌어 교수님께 다시 한번 감사하다는 말씀 전하고 싶습니다.

Q. 이번 수상 기술인 ‘선삭 시 공구마모 자동 측정 시스템’에 대해 소개 부탁 드립니다.

최홍성 학생 - 절삭가공을 할 때 공구가 마모되는데, 마모 정도를 제대로 파악하지 못하면 공작물에 부정적인 영향을 많이 끼칩니다. 그래서 공구 마모 데이터베이스 확보는 매우 중요합니다. 특히 생산시스템이 다품종 소량 생산으로 변화되면서 다양한 소재의 공구를 사용하게 됐고, 자연히 공구 마모 데이터 확보는 더욱 어려워졌습니다.

작업 현장에서는 육안으로 공구 마모를 보고 교체하거나 미리 정해진 수량만큼 가공하고 교체하는 등의 방법을 쓰고 있지만 비효율적인 측면이 큽니다. 교체 시기가 늦어지면 공작물의 품질이 떨어지고, 너무 빨리 교체하면 공구 비용은 물론 교체 시간이 많이 소요되죠. 이러한 문제점을 해결하고자 ‘공구 마모 자동 측정 시스템’을 개발하게 됐습니다.

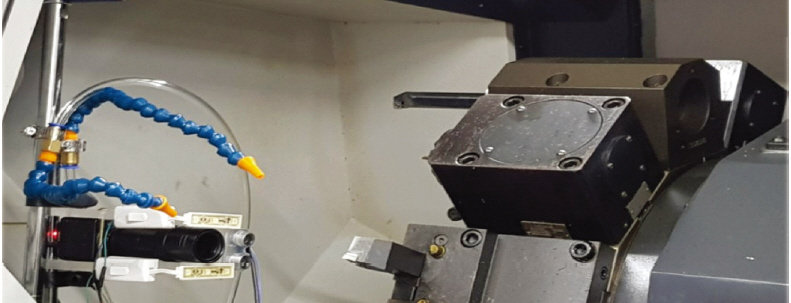

이번에 개발된 기술은 머신비전을 통해 마모 상태를 촬영하고 그 데이터로 교체 시기를 결정하는 방식입니다. 이 기술에는 자동화 및 무인화를 위한 초음파 센서, 불순물을 제거하기 위한 에어 분사 장치, 선명한 화상을 위한 조명, 이미지 추출을 위한 카메라 등으로 구성되고요. 촬영 데이터의 시그널 프로세싱을 통해 마모 정도를 파악하게 됩니다.

Q. 이번 기술은 공구 마모를 직접적으로 측정하면서 비용이 저렴하다는 특징이 있는데요. 현재 일반적으로 사용되는 측정 기술과는 어떤 차별점이 있나요?

고성림 교수 - 기존에 사용하는 공구 마모 측정 방식은 접촉식, 레이저 감지, 음향 감지 등이 있습니다. 접촉식의 경우 공구 마모에 대한 판단이 잘 되지 않습니다. 파손된 경우에 주로 사용하는 방식이죠. 음향 감지 방식은 마모 시 발생하는 진동 시그널로 측정하는 형태인데 가격이 매우 비쌉니다. 레이저 센서 방식은 명칭에서 알 수 있듯 레이저를 통해 측정하는 것인데 이 역시 고가입니다.

최홍성 학생 - 저희가 개발한 제품은 가격이 30만 ~ 40만원 선에서 설치가 가능하고요. 무엇보다 기존 기계설비를 교체하지 않고도 손쉽게 설치할 수 있다는 장점이 있습니다. 또 공구 수명을 사용자가 직접 설정할 수 있습니다.

소프트웨어 측면에서는 제어 시스템을 하나로 통합시켰습니다. 이 기술에는 하드웨어 설정을 위한 아두이노, 전체 시스템 설정을 위한 랩뷰가 적용되는데, 아두이노를 랩뷰에 연동시켰습니다. 따라서 공구 마모 이미지 데이터를 프로세싱 해서 한번만 클릭해도 교체 여부를 판단할 수 있게 됩니다.

Q. 이 기술을 개발하게 된 직접적인 계기는 무엇이었나요?

최홍성 학생 - 우연히 인터넷에서 공모전 페이지를 발견하게 됐는데, 보는 순간 기계공학도로서 도전해볼 가치가 있다고 판단했습니다. 그래서 팀원 4명을 구성해서 참가 신청서를 냈습니다.

처음에는 3D프린팅으로 주제를 잡았는데, 너무 뻔할 것 같다는 생각이 들었습니다. 팀원들과 계속 회의를 했고, 그러던 중 교수님이 얘기해주신 공구 마모에 관한 주제가 떠올라 지금의 기술을 개발키로 결정하게 됐습니다.

Q. 아이디어를 현실화 시키는 과정에서 어려웠던 점이 있었다면요?

최홍성 학생 - 사실 한번도 안 어려운 적은 없었습니다. 가장 어려운 점은 실험할 수 있는 공간이 없었다는 점입니다. 팀원들과 애써서 제품을 만들었는데 정작 이를 검증해볼 수 없다는 사실이 참 안타까웠습니다. 다행히 교수님께서 도움을 주셨고 설비가 구축된 다른 학교에서 실험을 할 수 있었습니다.

Q. 이 기술에 대한 앞으로의 계획은 무엇인가요?

고성림 교수 - 지금 이 기술에 대한 공정 특허를 준비하고 있습니다. 기존에 있는 기술들을 조합해 공정 효율화를 꽤하는 형태니까요. 특허는 학생들이 주도하는 것이지만 저 역시 힘이 닿는 부분까지 도울 계획입니다.

최홍성 학생 - 저는 일단 구동 방식으로 무선으로 바꿔볼 계획입니다. 또 산업 현장에 더 적합하도록 소형화·경량화 하는 것과 카메라의 이동을 자동화 하는 것을 고려하고 있습니다. 앞으로 기술이 더욱 개선된다면 해당 공구를 시기 적절하게 교체하는 것은 물론 수차례의 촬영을 통해 공구의 수명 그래프를 그리는 작업까지 가능해질 것이라고 확신합니다.

<본 기사는 Machine & Tool (2018년 2월호) 기사입니다>