친환경 운동이 대중화되면서 전기 스쿠터에서 승용차, 버스, 화물 트럭에 이르기까지 모든 종류의 전기차(EV)가 점점 더 많이 도로로 나오고 있다. 전력 설계자는 다양한 성능 요건을 가진 서로 다른 종류의 배터리와 자동차에 적용할 수 있는 시스템을 내놓아야 할 것이다. 이번 백서에서는 배터리 성능, 수명, 안전성 등의 과제를 해결하면서 지능형 배터리 관리 및 충전 시스템을 설계할 때의 고려사항을 살펴보고자 한다.

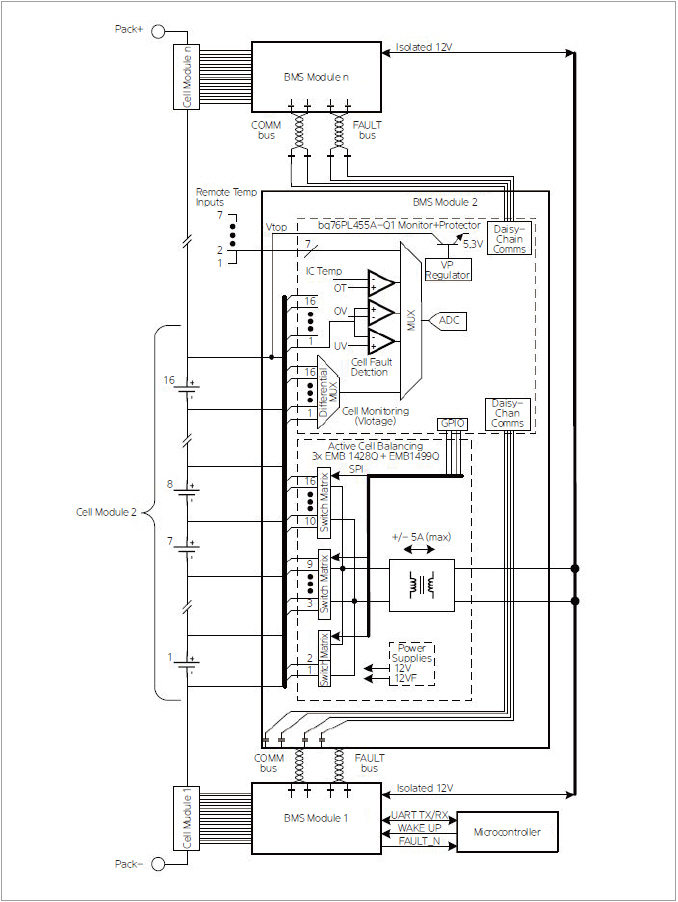

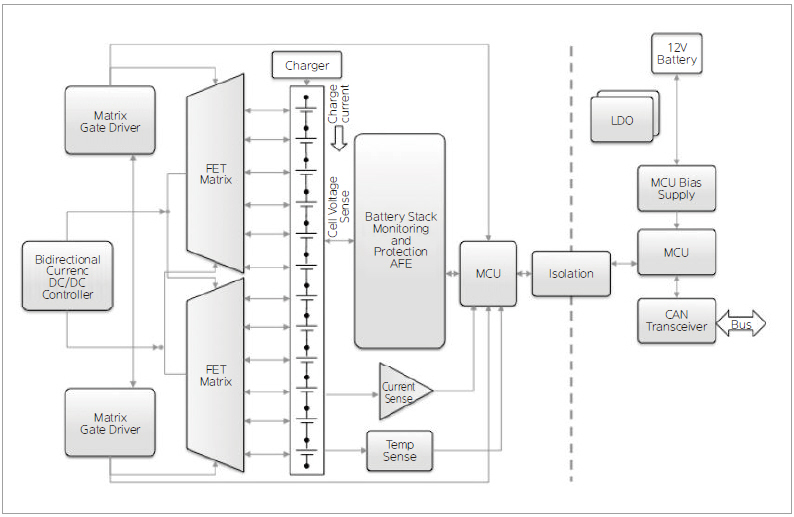

EV 배터리 팩은 복수의 셀 모듈이 직렬과 병렬로 구성된다. 차량 전체에 걸친 배터리 팩 중심으로 배열된 배터리 관리 시스템(BMS)은 여러 개의 컴포넌트로 구성되며, 배터리 셀 근처에 있는 모니터링 컴포넌트, 차량이 요구하는 바에 영향을 받는 하나 이상의 전력 변환 스테이지, 지능형 컨트롤러, 임베디드 프로세서 등이 있다. 아키텍처 내 전략적인 장소에 자리를 잡고 전력 서브시스템의 여러 가지 요소를 관리한다.

▲ 그림 1. 복수의 배터리 셀 모듈을 쌓아 구성한 배터리 팩

지능형 셀 모니터링

스펙에서 벗어난 조건들이 발생하면 배터리와 차량 내부에 손상을 일으키거나 차량 승객의 안전을 위협할 수 있기 때문에, EV 배터리의 충전 및 방전 중에는 배터리 팩 내 각각의 셀을 꼼꼼하고 정밀하게 모니터링 해야 한다. EV 배터리에는 소형 폭발물과 맞먹는 에너지가 들어 있다. 과전압이나 미달 전압은 열 폭주를 유발해 배터리 고장을 일으킬 수 있다.

배터리 모니터링 집적회로(BMIC) 또는 셀 밸런서 디바이스는 한 모듈 내 배터리 셀 각각의 전압과 그 모듈 내 여러 지점의 온도, 그 밖의 상태를 모니터링 하기 위해 배치된다. 이 데이터는 셀 관리 컨트롤러(CMC)로 보고되고, 시스템의 복잡도에 따라 더 높은 차원의 프로세싱 구성요소, 예를 들어 한 개 이상의 배터리 관리 컨트롤러(BMC)로 보고된다. 이러한 측정의 정밀성과 BMIC에서 CMC 및 BMC로의 통신 빈도는 우려되는 상황을 조기에 감지하여 위험해지기 전에 이를 바로잡는 것이 중요하다. 예를 들어, BMC는 회생 충전을 중단시키거나 팩의 전력 드로우를 감소시켜 개별적인 셀의 온도를 적정 범위로 되돌릴 수도 있고, 또는 차량의 운전자에게 대시보드의 “엔진 체크 요망” 라이트를 통해 이와 같은 상태를 경고할 수도 있다. 어떤 경우이든 BMIC는 매우 정밀한 측정을 할 수 있어야 하고 CMC와 견고한 통신을 할 수 있어야 한다. 그래야 BMC가 올바른 교정 조치를 제때 취할 수 있다. 전기 노이즈가 주변에 아주 많기 때문에, 효과적인 통신 네트워크를 설계해야 한다는 점에서 EV는 사실상 매우 까다롭다.

BMIC와 CMC 통신의 견고함은 전체 설계와 BMS 내 여러 디바이스를 연결하는 네트워크의 라우팅에 좌우된다.

BMC는 배터리 팩 안의 많은 셀에 대한 CMC의 모니터링 전압 정보를 취합한다. 또한 이것은 배터리의 충전 상태(SOC)를 계산하는데, 배터리에 남아 있는 전하를 알아내는데 쓰이며 배터리를 다시 충전하기 전까지 차량이 이동할 수 있는 거리도 알아낼 수 있다. 축전지의 건강 상태(SOH) 역시 배터리의 작동 상태를 알려주는 중요 요소이다. 이를 알면 남은 수명을 예상해볼 수 있고 적절한 유지 관리 절차를 권고할 수 있다.

▲ 그림 2. BMS 시스템 개요와 배터리 셀 컨트롤 및 메인 컨트롤

지능형 배터리 관리

차량의 복잡도 정도에 따라, 다양한 지능형 마이크로컨트롤러(MCU)는 배터리 및 전력 서브시스템의 여러 가지 중요한 작업을 감독 및 관리한다. 대체로 이러한 MCU에는 복수의 프로세싱 코어가 있다. 어떤 것은 ARM? 코어 같이 다목적 RISC(reduced instruction set computing) 프로세서로만 구성되기도 하고, 어떤 것은 TI의 C28xDSP 코어 같은 하나 이상의 디지털 신호 처리(DSP) 코어로 수리 집약적인 작업을 한다.

CMC는 BMIC와 함께 배터리 성능과 유효한 수명을 확보하는데 중요한 역할을 한다. 예를 들어, 충전 사이클 중에 BMIC는 열 효과가 배터리 셀 중 하나를 4.1V만 충전하는 지점까지 저하시키고 나머지 셀들은 4.2V까지 충전하는 것을 감지할 수 있다. 그러면 충전 프로세스는 어떤 셀도 4.1V 이상 충전되지 못하게 효과적으로 관리할 수 있다. 이것은 셀 모두에 미치는 스트레스를 감소시키게 되어, 결국 배터리 팩 전체의 수명을 늘려주게 될 것이며 배터리 팩이 에너지를 효율적으로 저장하고 모터가 필요로 하는 전력을 최대한 즉시 전달할 수 있게 해준다.

실시간 반응 역시 실시간 시스템에 필수적이며, 특히 그 시스템이 60mph로 이동하는 전기차일 경우에는 더욱 그렇다. BMIC는 μs 단위로 자신이 모니터링 한 상태를 CMC에 보고할 수 있어야 한다. 그래야 상황이 악화되기 전에 패키지에서 끌어내는 전력을 줄여 과열을 감소시키는 등의 필요한 교정 조치를 CMC나 더 높은 레벨의 컨트롤러가 신속하게 할 수 있다.

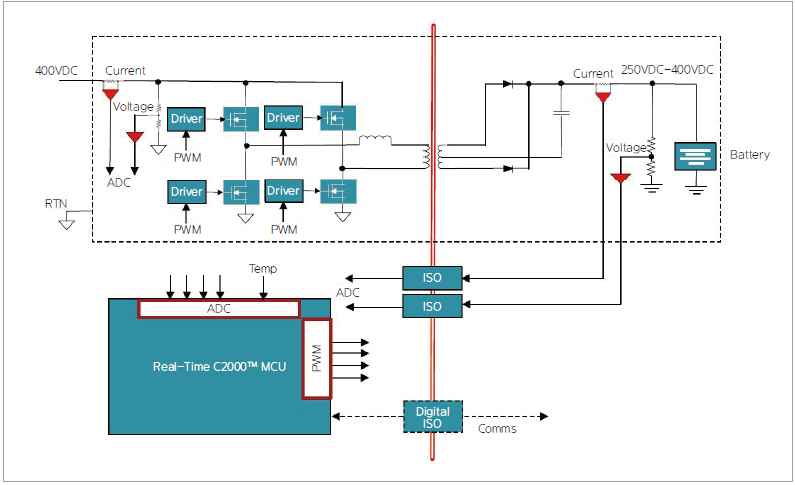

지능형 배터리 충전

배터리의 효율적인 충전 및 방전은 열 폭주 또는 그 밖에 배터리 용량이나 수명을 감소시킬 만한 조건을 방지하는데 중요하다. 이를 위해서는 배터리 자체의 파라미터가 시간이 지나면 변하기 때문에, MCU를 제어하는 데 어느 정도 인텔리전스가 필요하다. 실제 배터리의 충전을 책임지는 MCU는 터미널의 산화나 셀 전압 등 배터리의 충전 속성을 실시간으로 신속하게 조정 및 적응할 수 있어야 한다. 특히 충전 과정에서 MCU는 과전압 상태에 신속하게 대처할 수 있어야 한다. 그렇지 않으면 배터리가 과열돼 화재가 날 수도 있다.

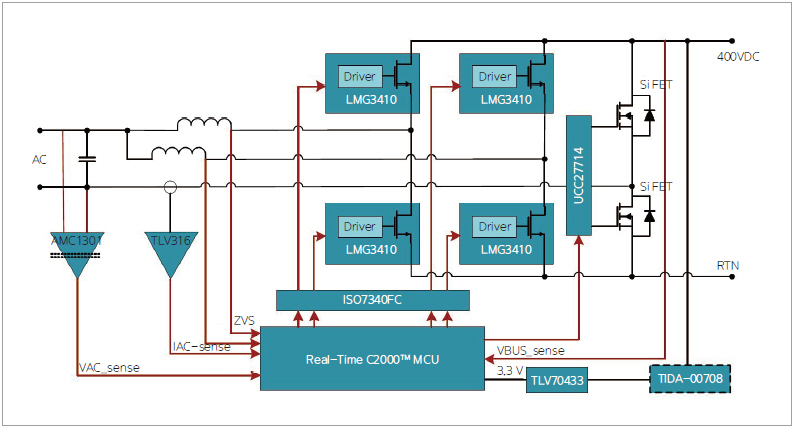

온보드 충전기 같은 배터리 충전 모듈을 설계할 때는 DSP 코어와 특수 코프로세서, 하드웨어 기반 가속기를 가진 고차원의 마이크로컨트롤러를 배치해야 온보드 충전 입력 전류와 중간 DC 버스 전압, 배터리 충전 전류, 배터리 터미널 전압 등 폐회로 제어에 관한 특별한 실시간 작동 요건들을 충족할 수 있다. 이러한 제어 회로에는 PID 컨트롤러나 2극 2제로 보상기 같은 계산 집약적인 알고리듬이 필요하다. 특별한 명령 세트를 실행하고 특수한 삼각 수학 연산을 지원하는 DSP 코어를 가진 MCU는 이러한 알고리듬에 필요한 프로세서 사이클의 수를 크게 줄여줄 수 있다. 예를 들어, RISC 코어가 수리 집약적인 사인 연산이나 코사인 연산을 완료하는데 60사이클이 필요하다면, DSP 코어는 같은 결과를 2사이클이나 3사이클 안에 해낼 수 있다. 또한 이러한 마이크로컨트롤러는 복수의 전력 토폴로지를 지원하고, 전압, 전류 등 시스템 파라미터에 관한 복수의 제어 루프를 지원할 수 있으며, 배터리 특성 변화에서 “누락”되는 것을 줄일 수 있을 만큼 성능도 뛰어나다.

또한 EV와 하이브리드 전기차(HEV)에서 스톱/스타트 모드와 타운 모드/컨트리 모드 같은 첨단 작동 모드를 지원하려면 고성능 프로세싱이 필요하다.

• 스톱/스타트 모드는 차량이 신호등 앞에 정차했거나 교통 체증으로 정차했을 때 HEV의 가스 엔진을 멈추게 한다.

• 타운/컨트리 모드는 어느 쪽이 더 효율적인지에 따라 HEV가 가스 엔진과 전기 모터를 왔다 갔다 하도록 한다. 예를 들어, 고속도로에서는 가스 엔진이 차량을 더 빠른 속도로 추진한다면, 속도가 느리고 정차가 잦은 도심 주행에서는 전기 모터가 작동한다.

EV와 전력공급장치 제조사는 디지털 파워 MCU의 적응성과 융통성을 활용하여 동일한 소프트웨어 프레임워크로 유사한 파워 토폴로지들을 여러 가지 전력 등급과 서로 다른 입력/출력 전압과 PWM 주파수로 제어할 수 있다. 다시 말해, 디지털 파워 MCU나 MCU 제품군을 사용한다면 특정 토폴리지(토템 폴 PFC 또는 LLC 풀 브리지 DC/DC)를 위해 개발된 소프트웨어를 저전력부터 고전력까지 디지털 컨트롤 파라미터들과 몇 가지 새로운 파워 스테이지 관련 소프트웨어 파라미터만 적절히 변경해 사용할 수 있다. 따라서 디지털 파워 MCU는 제조사가 애플리케이션 요건에 맞는 여러 가지 전력 등급의 전력공급장치에서 전력 제어 소프트웨어를 개발하는데 들인 투자를 효과적으로 재활용하거나 재응용 할 수 있도록 한다.

파워-스테이지 컴포넌트에 관한 혁신과 신소재가 계속 등장하고 있는 오늘날에는 이러한 적응성이 특히 중요하다.

▲ 그림 3. C2000™ MCU 제어 2단계 인터리브드 토템 폴 PFC

▲ 그림 3. C2000™ MCU 제어 2단계 인터리브드 토템 폴 PFC

파워 스테이지 혁신

특히 EV 온보드 충전 애플리케이션을 위해 새로운 와이드 밴드갭 기술이 등장하고 있다. 이러한 기술은 파워 그리드를 이용한 AC 콘센트와의 직접 연결에서 뛰어나며, EV 제조사들이 차량 충전기의 크기와 무게를 줄일 수 있도록 하고 한 번 충전으로 차량이 더 먼 거리를 갈 수 있도록 한다. 더 나아가, 이러한 파워 스테이지 기술은 충전 중 소실되는 전력이 적고, 충전 시간이 줄어들기 때문에, 전력 효율성을 개선시킨다. GaN(Gallium-Nitride)와 SiC(Silicon Carbide)는 새로운 와이드 밴드갭 기술의 예로, 기존 실리콘 MOSFET보다 더 높은 스위칭 능력과 더 낮은 On-저항을 보여준다.

LMG3410 같은 GaN 파워 스테이지는 최대 600V의 높은 전력 등급을 제공하며 GaN FET는 최적화된 드라이버로서 과전류 및 미달전류 상태 보호 기능을 가지고 있다. SiC는 특히 AC-to-DC 및 DC-to-DC 전력 변환 모두를 위한 배터리 충전 애플리케이션에서 스위칭 디바이스에 적합하다.

안전성

어떤 설계 프로젝트에서든 비용과 성능, 내구성, 기타 요소들이 서로 균형을 이루어야 한다. EV 전력공급장치 시스템에서 유일한 예외는 안전으로, 안전 문제에서 가장 중요한 것은 열 폭주이다. 이것은 차량 배터리에 화재를 일으킬 수 있다.

열 폭주는 과충전이나 너무 빠른 방전 같은 몇 가지 오작동에 의해 발생한다. 안전하지 않은 이벤트를 피하려면 BMS가 충전 동작 파라미터들을 지속적으로 모니터링, 감지할 수 있어야 하고, 이를 CMC나 BMC에 알려 과열된 배터리 셀을 중단시키는 등 보호 조치를 해야 한다. 반드시 있어야 할 또 다른 안전 기능은, 알람/경보가 진짜이고 BMS 내에 발생한 고장이 아님을 확인할 수 있는 기능이다. 그리고 위험해지기 전에 즉각적으로 적절하고 가장 효과적인 조치로 폭주 상태를 없앨 수 있는 보호 기능이 BMS에도 내장되어야 한다.

가장 기본적인 레벨에서 컴포넌트들은 AEC-Q100에 따른 품질 검정을 받아야 하는데, 이는 오토모티브 전자 협회의 스펙이다. 또한 BMS의 컴포넌트들은 전기차에 관한 ISO 26262 기능 안전 표준에 규정된 안전 기능을 지원해야 한다. ISO 26262는 BMS가 작동 조건을 분석하고 파라미터의 변경이 차량과 승객에 끼칠 수 있는 잠재적인 위험을 평가할 수 있어야 한다고 요구한다.

ISO 26262의 기능 요건들을 만족시킨다는 것은 BMS가 프로세싱 장치와 같은 여분의 리소스를 갖춘 페일세이프 시스템이라는 뜻이다. 이러한 프로세싱 장치는 각각 저마다 메모리와 복수 ADC 컨버터 등과 같은 전용 기능을 갖추고 있어야 한다. 또한 BMS는 자체 진단 기능을 갖추고 그것이 제대로 기능하고 있는지, 거짓 알람을 낸 것이 아닌지를 확인해야 한다. 마지막으로, BMS에는 빠른 응답 보호 메커니즘이 필수적이다. 예를 들어, 열 폭주 상태가 감지 및 확인되면, 이러한 메커니즘을 통해 배터리 팩이나 그 밖의 기능 요소가 즉시 정지할 수 있어야 한다.

EV 파워 시스템에 배치되는 최첨단 MCU 중 일부에는 듀얼 프로세싱 코어가 있다. 이것은 서로를 미러링 하며 록스텝에서 실행되는데, 실행되는 명령마다 각각의 프로세서를 비교 및 검증한다. 컴포넌트 레벨의 진단 기법들, 예를 들어 메모리의 ECC 같은 기법들은 시스템의 데이터가 정확하도록 하고 이를 더 큰 시스템 규모의 자체 진단 기능에 공급한다.

TI 의 Hercules™ TMS570 MCU는 ISO 26262:2011 요건 ASIL-D을 충족하고 있다는 TUV SUD의 인증을 받았다. TUV SUD는 품질 안전 표준의 준수 여부를 평가하는 국제적으로 유명한 독립 평가 기구이다. Hercules MCU 제품군은 MCU마다 기능 안전 아키텍처들이 동일한 확장형 제품군으로 128KB 플래시부터 4Mb까지, 80MHz부터 300Mhz까지 핀-투-핀 호환 MCU들이 있다.

TI Hercules TMS570 MCU 는 듀얼 코어 CPU 록스텝/컴페어 및 메모리 ECC 실시간 진단과, 하드웨어 기반 CPU LBIST(Logic Build-In Self-Test)와 SRAM PBIST(Programmable Built-In Self-Test)를 제공하고 있다. 이러한 하드웨어 기반 안전 기능은 미션 크리티컬 블록에서 오류를 진단하는데 도움을 주고, 최소한의 소프트웨어 오버헤드로 높은 진단 범위를 제공한다.

다음은 TI Design의 레퍼런스 디자인의 예이다:

• bq76PL455A-Q1 + EMB1428에서의 액티브 셀 밸런싱 BMS와 TMS570 MCU 를 사용하는 기본 밸런싱 알고리듬(TIDM-TMS570BMS)

• bq76PL455A-Q1 + EMB1428/EMB1499에서의 액티브 셀 밸런싱(TIDM-00817)

• bq76PL455A-Q1에서의 패시브 셀 밸런싱(TIDA- 00717)

멀티 프로세싱 코어를 가진 논-록스텝 솔루션을 위해, 실시간 제어 성능으로 잘 알려진 TI의 C2000 MCU는 BMS 애플리케이션에 필요한 기능 안전을 제공하고 있다. 이종 비대칭 아키텍처를 활용하고 있는 C2000 MCU의 프로세싱 요소 각각은 서로 독립적이어서, 몇 년 전 규정된 EGAS 안전 개념이 기술한 알고리듬 레벨의 크로스체킹을 구현할 수 있다. 추가된 ECC 메모리와 여분의 인터럽트 벡터 테이블, 계산 구성요소에 대한 보호도 뛰어나다.

C2000 MCU는 BMS가 요구하는 DSP 레벨의 계산 성능을 제공할 뿐만 아니라, 기능 안전을 위해 전체 제어 시스템도 다루고 있다. 여분의 ADC와 복수의 아날로그 비교기는 아날로그 신호가 규정 범위를 벗어나면 바로 PWM을 사용 불능을 만들어, 온도, 배터리 전압, 기타 중요 신호이든, 입력 신호를 보호하는데 필요한 진단을 한다. CLB(Configuration Logic Block)을 이용한 PWM 확인에도 여분이 필요하다. 그래야 소프트웨어 오버헤드 없이 여분의 PWM으로 PWM 트랜지션 각각을 확인할 수 있다.

혁신적인 파워 스테이지 컴포넌트를 가진 지능형 전력 관리 시스템은 차량 배터리의 성능과 수명을 최적화하면서, 배터리 안전을 확인하는데 필요한 작업을 수행하는데 뛰어나다. 중요 작동 파라미터를 꼼꼼하게 자주 모니터링하고, 시스템 내 제어 루프 모두의 노드에서 통신이 확고히 이루어지게 하고, 빠른 의사결정 후 효과적인 제어 및 보호 메커니즘을 발동하는 것이 EV나 HEV 파워 시스템에 필수적이다.

Sang Chon

C2000™ MCU 오토모티브마케팅매니저, 텍사스 인스트루먼트

John Beall

모니터링및보호배터리관리시스템마케팅매니저, 텍사스 인스트루먼트