팔레트(트레이) 부품 조립 작업

제품을 핸들링하는 작업 공정에서 부품의 외형으로 위치와 각도를 보정해서 이송해야 하는 경우가 있다. 이때 부품 조립의 정밀도가 높으나 조립 부품의 공급을 균일하고 정밀도 있게 공급하기 어려운 경우에는 비전을 통해서 정확한 위치 정보를 받고 스카라 로봇은 그 위치를 보정해서 부품 조립을 하게 된다.

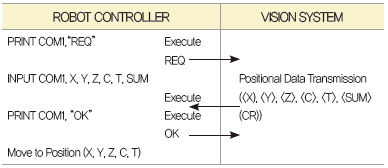

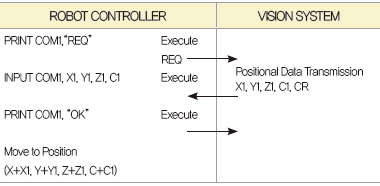

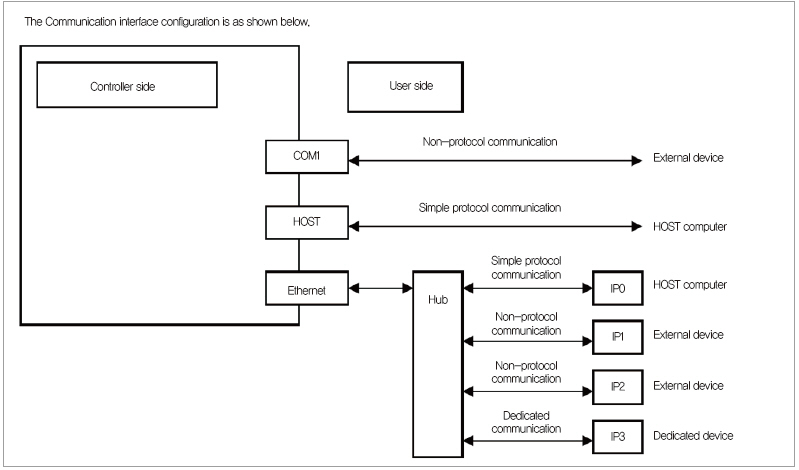

여기서 비전 시스템은 2가지 방법으로 데이터를 보낼 수 있다. 로봇의 작업 반경을 비전에서 고려해서 절댓값으로 보내는 것과 이미 지정된 위치에 대한 변화량의 오프셋 치만을 증분값으로 연산해서 보내는 방법이 있다. 이것은 작업해야 하는 환경 또는 제품에 따라서 달라지고 비전 데이터에 따라서 로봇의 프로그램 방법이 달라져야 한다. 이 경우 데이터 전송에 사용되는 통신 방법은 RS-232C 또는 Ethernet을 사용하게 되는데, 로봇 제어기의 프로토콜을 맞추어 사용해야 한다.

도시바 로봇은 Non-protocol Communication과 Simple Protocol Communication, Dedicated Communication으로 지원하고 있으므로 적용해야 할 기술과 방법에 따라서 적절히 선택해 사용하면 된다.

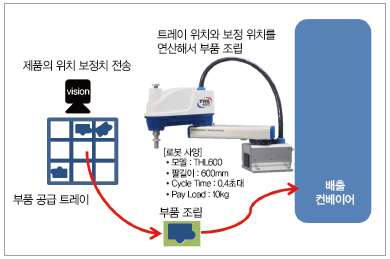

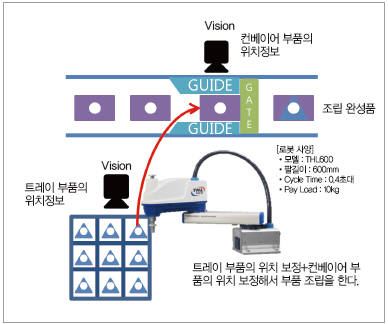

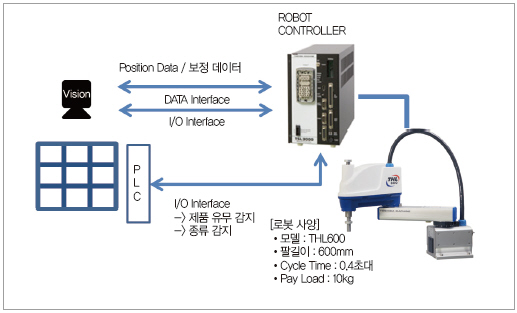

그림 1은 트레이 사용 조립 시스템을, 그림 2는 컨베이어 스토퍼 시스템을 보여준다. 그림 1, 2와 같은 애플리케이션은 도시바 로봇이 제공하는 프로토콜 중에서 Non-protocol Communication을 사용하면 된다.

▲ 그림 1 트레이 사용 조립 시스템

▲ 그림 2 컨베이어 스토퍼 시스템

Non-protocol communication은 로봇 제어기와 외부 장치의 문자열 통신을 하는 것으로서 ASC II 문자열을 송수신할 수 있다. 그리고 문자열의 맨 끝에는 0x0D(carriage return)를 사용해야 한다. 명령어는 2개의 문장으로 이루어지는데 로봇에서 외부장치로 데이터를 보내는 PRINT와 외부장치로부터 데이터를 읽어 들이는 INPUT 명령어를 사용한다.

PRINT [CHANNEL],{CHARACTER STRING: EXPRESSION},

{CHARACTER STRING: EXPRESSION},…… [CR]

CHANNEL은 COM1 PORT, ETHERNET IP1, ETHERNET IP2, TEACHING PENDANT를 사용해서 데이터를 내보낼 수 있다.

특히 티칭 펜던트로 데이터를 보내는 것은 프로그램의 내용을 디버깅하거나 모니터링하는데 유용하게 사용하기도 한다.

INPUT [CHANNEL],{variable}, {variable},…… [CR]

CHANNEL은 PRINT문에서와 같은 포트를 사용할 수 있고 티칭 팬던트로 입력을 받는 경우는 티칭 펜던트의 키값을 입력 받을 수 있다.

이것을 프로그램으로 구현해보면

PROGRAM VISIONCOM

'좌표 초기화

X=0.0

Y=0.0

Z=0.0

C=0.0

T=0.0

'데이타 요청

PRINT COM1, "REQ"

'데이타 입력

INPUT X,Y,Z,C,T,SUM

'데이타 스신 에라 CHECK

IF SUM==X+Y+Z+C+T+1 THEN GOTO ACTION

PRINT COM1,"NG"

GOTO FIN

'정상 데이타 수신

ACTION:

PRINT COM1, "OK"

'입력된 좌표로 이동

P1=POINT(X,Y,Z,C,T)

MOVE P1

FIN:

'프로그램 종료

END

PRINT COM1, "REQ"

INPUT COM1, X1, Y1, Z1, C1

'보정된 위치로 이동 한다

MOVE P1 + POINT(X1, Y1, Z1, C1)

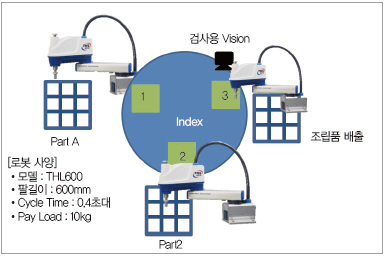

인텍스와 비전 조합

인덱스와 로봇이 조합되는 경우는 종류가 다른 부품을 조립하는 공정에서 하나의 지그를 사용하고 각각의 부품을 로봇으로 공급과 조립을 동시에 할 때 사용된다. 제품의 마지막 공정에서는 검사가 필요한데, 검사 방법은 비전으로 하거나 제품 특성에 따라 다양한 형태로 수행한다.

▲ 그림 3 제어 계통도

때에 따라서는 각각의 위치에서 부품 공급 측의 부품이 일정 위치로 공급되지 못한 때도 있다. 이 경우 원하는 위치의 제품을 비전시스템으로 검사하고 정확한 X, Y, 각도 정보를 로봇으로 보내서 로봇은 이를 보정한 위치로 이동시킴으로써 부품의 정확한 조립이 가능해진다.

인덱스의 크기 또는 로봇의 배열에 따라서 다른 문제이기는 하지만 부딪칠 염려가 있는 경우도 발생한다. 이때 부딪칠 가능성에 대해서 일일이 프로그램을 하는 것은 경우에 따라서 매우 어려운 일일 수도 있다. 이것을 회피하는 기술들이 로봇 제공 회사마다 다른 솔루션을 제공하기도 하지만, 영역을 감지하는 것이 편한 방법일 수 있다.

예를 들면 1번 로봇이 특정 영역에 있으면 2번 로봇을 Feed Hold 할 수 있도록 설정하고 2번 로봇이 특정 영역에 있으면 1번 로봇 또는 3번 로봇을 Feed Hold 할 수 있다면 일일이 프로그램하지 않더라도 로봇 각자는 작업을 수행하면서 영역을 미리 진입한 로봇이 우선순위를 가지고 작업을 하게 된다. 그리고 위험지역을 벗어나면 자동으로 다음 로봇이 작업을 진행한다.

인터록(Interlock)을 검토하는 것은 로봇 간의 부딪치는 것뿐만 아니라 작업자의 안전도 같은 방법을 고려해서 설계, 프로그램을 할 수 있다. 로봇의 수요가 증가하면서 로봇과 사람 간의 안전에 대한 고려가 점점 중요해지고 있다.

▲ 그림 4 도시바 로봇의 통신 인터페이스 구성도

▲ 그림 5 인덱스와 비전 조합 구성도

최영수 엑트엔지니어링 대표